李德平,邹智华,陈锡通

(宝武集团中南钢铁广东中南钢铁股份有限公司,广东 韶关 512123)

摘 要:针对 2024 年以来中南股份炼铁厂 1 号 -2 号焦炉发生的三类难推焦问题,分别进行了原因分析,并制定了 相应的治理措施。措施实施后,2024 年 5 月开始 1 号 -2 号焦炉难推焦问题得到明显改善,焦炭产量和生产节奏均恢复至设计水平。

关键词:难推焦;分析;治理

前 言

焦炉出焦过程中,推焦电流超过规定的最大电 流时称为难推焦。焦饼一次推不动,再推第二次时 称为二次焦事故。发生难推焦的原因较多,如:炉 墙石墨沉积过厚、炉墙或推焦杆变形、原料煤水分 过高以及配合煤膨胀性偏大或收缩性偏小等[1-2]。 宝武集团中南钢铁广东中南钢铁股份有限公司(以下简称“中南股份”)1 号 -2 号焦炉为中冶焦耐设 计 的 JN60-6 型焦炉,炭化室高 6 000 mm,2×55 孔,平均宽度 450 mm,设计周转时间 19 h,2008 年 建成投产。其中 1 号焦炉采用焦炉煤气加热,2号 焦炉采用贫煤气加热(2024年 2月28日 ~4月2日因煤气平衡改焦炉煤气加热),与6号 -7号焦炉 (2015 年建成投产,贫煤气加热)相比,受炉龄长、 焦炉煤气加热高向均匀性较差等因素影响,容易产 生难推焦。2024 年 2~4 月共发生 3 次难推焦,对炉 体和焦炭产量均造成不利影响。本文对三次难推 焦问题原因及治理措施分别论述。

1 改烧煤气后炉温偏低导致的难推焦

1.1 问题分析

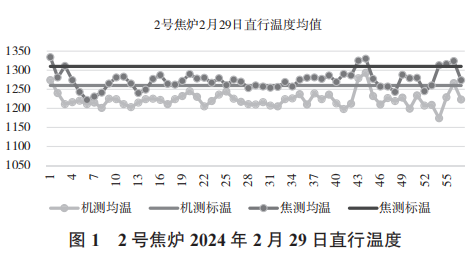

受中南股份 6 号高炉停炉检修期间煤气平衡影响,2号焦炉 2024年2月28日开始由贫煤气改为焦炉煤气加热,标准温度设定为机测标温 1260 ℃, 焦测标温 1310 ℃。2 月 29 日 2 号焦炉发生4炉难推焦,分别为68号、88号、70号、75号炭化室, 当天影响产量约 165 t。2 月 29 日直行温度(6 次 测量结果均值)见图 1。由图 1 可知 2 号焦炉机测直行温度均值为 1 223 ℃,低于标准温度 37 ℃,焦测直行温度均值为 1 274 ℃,低于标准温度 36 ℃。 机、焦侧直行温度均偏低。

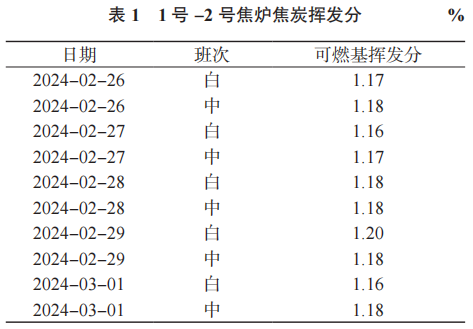

2024年2月29日前后焦炭挥发分检测结果见表1。由表1可知2月29日白班焦炭挥发分由1.18% 上升至 1.20%,由此判定受炉温偏低影响,焦炭成熟不充分,收缩程度小,推焦阻力增加导致难推焦。

1.2 治理措施

对焦炭成熟度不够发生的难推焦,一般是加大煤气量,提高全炉温度,使安定系数、均匀系数满足控制要求,对于发生难推的炉号,采用关上炉门,继续焖炉 40~60 min,待焦炭成熟后再推出的方式处理。 2月29日发生4孔难推炉号,焖炉后当天全部推出。

为避免加热煤气切换后炉温偏低问题,加热温度先根据以往经验数据设定(必要时可提高加热温度 10~20 ℃),并控制切换过程时长(<2 h)。切换完成后,及时检查火道燃烧情况,根据直行温度测量结果及时调节。4月2日2号焦炉由焦炉煤气改回贫煤气加热,切换前先将全炉温度提高 20℃,切换过程时长控制在 2h内,未出现因炉温偏低、焦炭偏生而难推问题。

2 高膨胀性焦煤配比偏高导致的难推焦

2.1 问题分析

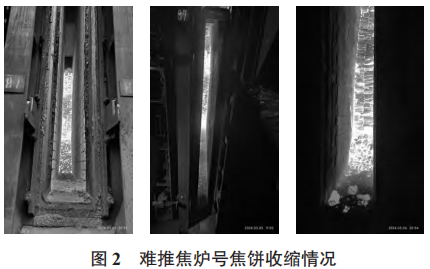

2024年3月1日中班1号 -2号焦炉调整配煤比后,3月3日开始连续发生较大面积难推焦:其中3月3日7炉、3月4日7炉、3月5日6炉。难推焦炉号焦饼收缩情况见图2。可以看出:焦饼与炉墙之间收缩缝较小。现场人工扒焦次数较多,耗时较长,单炉最长结焦时间超过 60 h。处理难推焦期间累计影响焦炭产量约 1 500 t,3 月 8 日后焦炉生产逐步恢复。

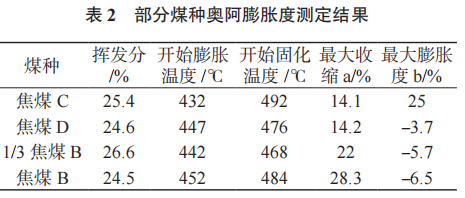

基于难推焦炉号的焦饼收缩情况,初步判定难推焦的主要原因为配合煤膨胀性偏大,收缩性不足。对配煤结构中可能导致膨胀性偏高的几个煤种进行奥阿膨胀性分析,测定结果见表 2。可以看出:焦煤 C 为正膨胀,且最大膨胀度明显高于其余3 个煤种,其余 3 个煤种均为负膨胀,其最大膨胀度相差较小。

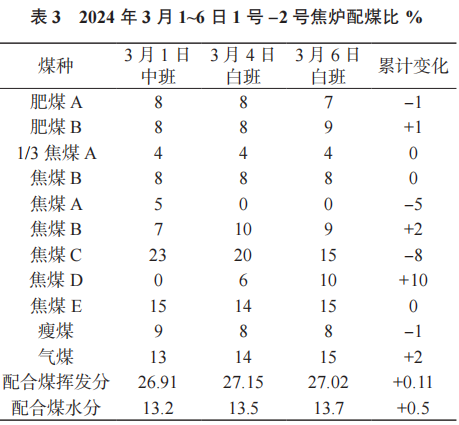

3月1~6日1号 -2号焦炉配煤比变更情况见表 3。可以看出:3 月 1 日的配比中,肥煤合计16%,1/3 焦煤合计 8%,再配加 23% 的高膨胀性焦煤 C,显然将增加配合煤的整体膨胀性。

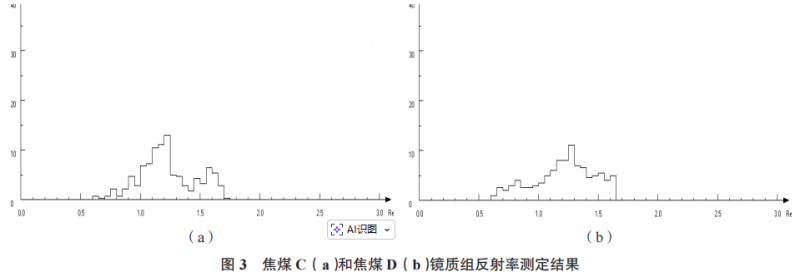

进一步对焦煤C和焦煤D进行煤岩分析,焦煤C和D镜质组最大发射率均值分别为 1.29% 和1.31%,煤化程度均属中煤级煤 Ⅳ(焦煤)[3],标准偏差分别为 0.25 和 0.24,均为混煤。焦煤C和D的镜质组随机反射率测定结果见图3。焦煤C随机反射率分布图 1.25%~1.40% 呈现明显的凹口,镜质组随机反射率在 0.85%~1.13%(对应为肥煤)占比约34%,在 1.4%~1.8% 区间(对应为贫瘦煤)占比约 24%,判定该煤主要由焦煤、肥煤以及贫瘦煤混配而成,且肥煤混配较多。焦煤D反射率分布图与焦煤 C 相比,形态较为平坦,凹口不如焦煤C明显,镜质组随机反射率在 0.85%~1.13%(对应为肥煤)占比 23%,在 1.4%~1.8%(对应为贫瘦煤)占比约 24%。与焦煤C相比,焦煤D中肥煤混配较少,这也是焦煤C较焦煤D膨胀度大的主要原因。

2.2 治理措施

鉴于高膨胀性焦煤 C 配比偏高导致配合煤膨胀性偏高,分别于 2024 年 3 月 4 日、6 日连续下调焦煤 C 配比至 15%(累计下调 8%),相应增加焦煤D 配比 10%(表 2)。调整后配合煤挥发分基本维持不变,水分略有上升,3 月 6 日难推焦炉数下降至 1 炉,3 月 7 日难推焦 1 炉,3 月 8 日无难推焦产生,生产节奏逐步恢复正常。对于焦煤 C 这类由于肥煤参混较多而导致膨胀性明显偏高的焦煤,确定其配入上限(≤ 15%),监控使用。

3 入炉煤水分过高导致的难推焦

3.1 问题分析

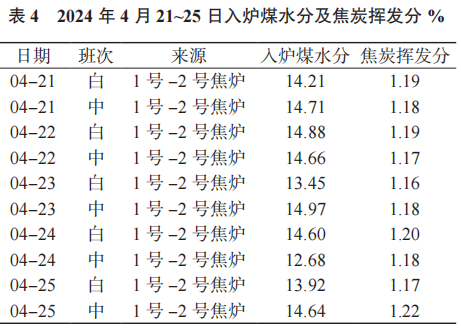

受暴雨异常天气影响,2024 年 4 月 21~25 日中南股份进厂炼焦煤水分异常升高,1 号 -2 号焦炉累计发生难推焦 12 炉次(最高每天 3 炉),影响焦炭产量 270 t。入炉煤水分及焦炭挥发分检测结果见表 4。可以看出:入炉煤水分均值 14.30%,最高达 14.97%,炼焦过程入炉煤水分蒸发带走的热量同比增加,焦炭成熟过程吸收的热量同比下降。4月 21~25 日两个批次焦炭挥发分≥ 1.20%,说明部分焦炭偏生,收缩程度欠缺,导致推焦阻力增加而发生难推焦。

3.2 治理措施

对于异常暴雨天气引发的难推焦,处理方式与炉温阶段性偏低导致的难推焦类似,一般是对难推炉号焖炉 30~60 min,再二次推出。对于入炉煤水分连续超出 14% 应对措施:首先将加热煤气按设计最大流量使用;其次控制装煤量上限(湿重≤ 34t)。若前述两项措施还是无法保证焦炭成熟。

4 运行效果

1)生产效率显著提升。采用改进的方法,允许在前一批钢水进行 VD 炉外吹氩处理的同时,后续钢水即可进入空出的 VD 炉,无需等待吹氩过程结束。这一创新显著缩短了生产周期。传统方法后续钢水通常需要等待 20 min,而新方法消除这等待时间,提升了 VD 炉的使用效率。加快炼钢的生产节奏,满足对快速生产流程的需求。

2)钢水质量明显改善。杂质去除效果显著:通过精确控制氩气的流量和压力,并根据钢种及钢水的实际温度进行动态调整,成功降低了钢液中[H]、[N]、[O]、[S]等杂质元素的含量。如在普碳钢、合金钢和特种钢的实施例中,经过氩气吹炼后,这些元素的含量均显著下降,实现了更优的精炼效果,并提升了钢水的纯净度。普碳钢在实施例 1 中吹氩前的[H]含量为 6×10-6 ,吹氩后降至≤ 2×10-6 ;合金钢在实施例 4 中吹氩前的[N]含量为 57×10-6 ,吹氩后降至≤ 45×10-6 ;特种钢在实施例 7 中吹氩前的[O]含量为 33×10-6 ,吹氩后降至≤ 13×10-6 。成分及温度均匀性提升:吹氩处理不仅使钢液的化学成分和温度更加均匀,且氩气的搅拌作用促进了钢液成分的均匀化,同时也助于温度均匀分布。这为后续连铸等工艺提供了更佳的条件,有利于铸坯质量的提高。

3)成本有效降低。随着钢水质量的提升,减少了因杂质等缺陷引起的废品率,降低了生产成本。此外,生产效率的提高导致单位时间内产量的增加,使每吨钢水所分摊的固定成本(如设备折旧和人工成本等)相应降低,增强了企业的经济效益。

4)钢种适应性增强。针对不同钢种(普碳钢、合金钢、特种钢)设定不同的氩气压力、理论流量和流量补偿系数,能够满足各类钢种的精炼需求,使该方法适用于多种钢种生产,提高方法的通用性和灵活性。在实际生产中,可以根据订单需求灵活切换钢种生产,而无需频繁调整吹氩工艺参数,提高了生产效率和产品质量稳定性。

5 结语

后续钢水的处理无须等待前一批钢水在 VD炉内完成吹氩流程,而是可在前一批钢水在炉外进行吹氩作业期间,将后续钢水送入已空出的 VD 炉内,此举显著提升了生产效率。此外,本方法能够依照预设压力,并根据运出 VD 炉的钢水罐内钢种的不同,以相应的流量对钢水罐内实施吹氩操作,从而有效降低钢液中[H]、[N]、[O]、[S]等元素的含量,并成功去除各类钢液中的杂质,进而有效改善成分及温度的均匀性。此举不仅提升了各类钢种的质量,还实现了冶炼成本的降低,具备推广价值。