吴 英 辛景昌 马 帅

(新兴铸管股份有限公司)

摘 要:随着国家对环境保护的重视,环保政策不断加严,为进一步改善空气质量,开始重视对大气中的CO进行控制。文章从如何减少干熄焦CO的排放进行探讨,通过把干熄焦预存段放散尾气通过干熄焦放散除尘风机同时送入焦炉回炉煤气,代替氮气的贫化作用,具有拉长火焰、降低炭化室上下温差等作用,能够很好的改善焦炉高向加热,以及引入到焦炉加热用高炉煤气管道中入炉燃烧,进而达到减少CO排放和节能的双重目的。

关键词:干熄焦预存段放散尾气;代替氮气的贫化;燃烧;CO;节能;减排;探讨

我公司现运行2×69孔6.73米捣鼓焦炉,焦炉全部采用干熄炉进行熄焦,干熄焦预存段放散尾气,是焦碳采用干熄炉熄灭焦炭过程中产生的废气,干熄焦预存段放散尾气通过干熄焦放散除尘风机同时送入焦炉回炉煤气和焦炉加热用高炉煤气管道中,在实现放散尾气CO减排的同时,代替氮气的贫化,降低加热煤气和氮气消耗,达到节能、环保双重目的。

1 本次技术应用的目的

1)干熄焦预存段放散尾气通过干熄焦放散除尘风机同时送入焦炉回炉煤气和焦炉加热用高炉煤气管道中,实现CO减排;

2)代替氮气的贫化,降低加热煤气及氮气消耗;

3)改善焦炉高向加热。

2 生产工况

2.1焦炉基本参数

1)焦炉规模:2×69孔6.73米捣固焦,年产焦炭194万吨。1#炉采用焦炉煤气加热,2#炉采用高炉煤气加热,炭化室中心距:1.575 米;

2)空气开闭器设于机侧,采用了两室提杆式空气开闭器,其一室用于下部供风助燃,另一室用于上段供风助燃;

3)两座炉共用一根烟囱,在两焦炉的中间位置;

4)为改善焦炉高向加热,当前加热煤气中配有2500m³/h左右氮气;

2)焦炉配套三套125吨干熄焦系统,预存段放散尾气经脱硫后送入环境除尘系统处理;

3)预存段放散尾气装焦时不超过25000Nm³/h,不装焦时约16000Nm³/h,温度 100~130℃。其中:CO含量约9%、H2 含量约4%。

3 方案设计

3.1基本原理

现用干熄焦放散气除尘器漏风率较高约为2-3%,有可能会导致干熄焦放散烟气中含氧量超标,进入煤气系统后存在较大安全风险,为保证系统运行安全,将现用除尘器拟改为全密封除尘器(或新增),漏风率<0.5%。干熄焦放散烟气经该除尘器脱硫和除尘后,送入焦炉加热用的高炉煤气和焦炉煤气管道中,在该废气输送管道上,需配备压力、温度和流量以及含氧量的实时监测,并配套调节阀和快切阀,实施安全可靠连锁,实现废气量实时调节功能,如果出现氧气含量超标或压力过低可快速切断该路废气,禁止进入煤气系统,转入原有烟囱排放,保证系统稳定安全可靠运行。

3.2结构布局

干熄焦装置运行过程中,为控制循环气体中可燃组分含量,需要导入空气将可燃成分烧掉,为平衡循环气量,需要在风机后放散部分循环气体,该部分循环气体主要成分为N2,同时含有部分CO、CO2、H2、O2、SO2及焦粉颗粒等,经过除尘及脱硫后,由烟囱排入大气。在焦炉加热系统中,为拉长火焰、降低炭化室上下温差,更好的改善焦炉高向加热,需要在焦炉煤气中通入部分氮气,以对煤气进行贫化。结合干熄焦及焦炉工艺需求,现拟将干熄焦放散气送入焦炉加热煤气系统中,用于贫化焦炉煤气,同时干熄焦放散气中的CO经过燃烧后成为CO2,与焦炉烟道废气一同经焦炉烟道气脱硫脱硝系统处理达标后从焦炉烟囱排放,达到了CO减排效果。

因干熄焦放散烟气送入煤气系统,故必须保证安全措施到位,必须考虑尾气中含氧量不能超过安全要求浓度,在干熄焦放散气输送主管道上增加氧气和压力监测仪,以及快速切断阀,如果含氧量超标或压力低于煤气系统压力,必须快速切断该路废气,转入原有烟囱排放,禁止进入煤气系统。

3.3 本次设计的结构布局

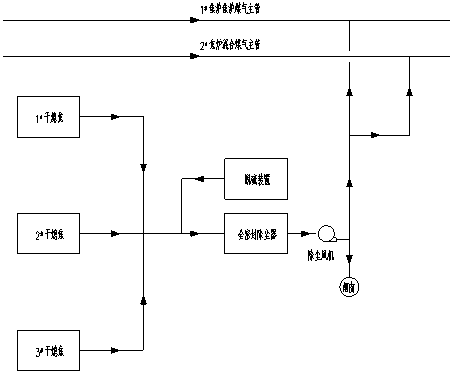

由3套干熄焦风机后放散出的循环气体,合并至母管,经脱硫后,送入全密封除尘器,由风机加压同时送入1#焦炉焦炉煤气管道及2#焦炉混合煤气管道中。整体工艺流程见下图。

因干熄焦放散烟气送入煤气系统,为保证系统安全,在干熄焦尾气输送主管道上设有氧分析仪和压力监测仪、及快速切断阀,当含氧量超标或压力低于煤气系统压力时,快速切断送往焦炉加热系统的放散气,转入原有烟囱排放。

3.4关键控制逻辑

通过调节阀保证焦炉煤气管道1500-4500Nm3/h的稳定用量,此废气送入焦炉煤气中,代替氮气的贫化作用,具有拉长火焰、降低炭化室上下温差等作用,能够很好的改善焦炉高向加热。剩余25500-28500Nm3/h的尾气送入2#焦炉加热用的高炉煤气管道中,此废气送入高炉煤气中,会降低高炉煤气热值,2#焦炉使用高炉煤气量约为120000m3/h,根据2#焦炉加热情况调节干熄焦放散气配入量,剩余放散气从原有烟囱排放。干熄焦放散气中CO进入焦炉煤气加热系统,经过燃烧后成为CO2,与焦炉烟道废气一同经焦炉烟道气脱硫脱硝系统处理达标后从焦炉烟囱排放,达到了CO减排效果。焦炉烟道气脱硫脱硝系统设计最大烟气处理量为57.8万Nm3/h,目前焦炉烟道废气量为42万Nm3/h,有富余能力处理新增加的废气处理量。

4主要设备说明

4.1 供配电

4.1.1 电压等级

高压:10kV

低压:380V、220V、36V

控制电压:AC220V、DC220V

4.1.2 中性点接地方式

10kV: 与上级变电所一致

380V: 中性点直接接地系统,TN-S

4.1.3 用电负荷

本工程除尘改造新增负荷约375kW;加热煤气贫化改造约20kW。所有负荷为三级负荷。

4.1.4 电气改造方案

新设两台低压配电柜为本工程设备供电,新增配电柜放置于已有配电室内,电源取自已有配电柜内备用回路或者并柜放置。采用放射式为本工程新增设备供电。

4.1.5主要设备选择

低压配电柜采用GGD型固定式开关柜,动力配电箱均为户外型,防护等级不低于IP54。

根据工艺设备要求,电气传动采用不同的起动和调速方式。

本工程对于工艺设备没有特殊要求而供电电源又可满足全压直接起动的风机、水泵、运输皮带、各种分料器、阀门等均采用全电压直接起动。

根据工艺要求,焦化传动设备控制系统采用两种控制方式:非调速控制和变频调速装置调速控制。

(1)非调速控制

工艺没有调速要求的交流传动设备均采用继电接触器系统进行传动控制。

(2)调速控制

工艺有调速要求的交流传动设备采用变频调速装置进行调速控制。

对工艺要求连续生产系统或联锁系统,采用DCS联锁集中操作及机旁单机操作两种操作方式,设备的运行、故障等信号通过自动化系统进行监视。对无特殊要求的单体设备,一般仅考虑机旁单机操作。

4.3 电气照明

本项目设有正常照明、检修照明和应急照明。正常照明电源采用AC380/220V,三相四线制,在主要生产车间和规范规定的场所中,除设置正常工作照明外,还应设置保证安全及供人员疏散用的应急照明,并根据工艺要求设置局部照明和检修照明。

照明灯具选用长寿命、高效节能型LED灯具。根据环境情况选择相应的灯具型式。对有爆炸危险和火灾危险的场所选择与环境条件相适应的防爆型灯。

照明线路一般采用铜芯导线穿钢管明敷设。

4.4防雷与接地

(1)工作接地

低压动力变压器二次侧中心点采用中性点直接接地的TN-S系统,变压器中性点通过接地干线与接地极连接,其接地电阻要求小于4Ω;距离负荷中心(变压器)大于50m的辅助车间或动力配电箱等用电设备必须进行重复接地,重复接地电阻要求小于10Ω。

(2)保护接地

电气设备或电气装置的不带电金属部分和金属外壳均应接地,要求接地电阻小于4Ω。

(3)防静电接地

煤气管道、除尘设施管道等的防静电接地,在上述管道始端、终端、分支处、转角处以及每隔100m的直线段各接地一次,接地电阻不大于30Ω。当架空煤气管道与有爆炸危险的建筑物间的距离小于10m时,在接近的一段上,每隔30~40m接地一次,接地电阻不大于20Ω。

(4)防雷接地

一般防雷接地与其它接地相连,其接地电阻值应满足最小值要求。

(5)自动化控制系统及检测设备工作接地

无特殊要求的自动化控制系统及检测设备的接地,可与电力系统的工作接地、安全保护接地、防雷接地等共用一组接地装置,其接地电阻应按其中最小值确定。

本工程为在原有基础上的改造项目,改造后的供配电系统工作接地、保护接地、防静电接地、无特殊要求的自动化控制系统及电子信息系统的工作与保护接地、建筑物的雷电保护接地共用一套接地装置,与原有接地装置可靠焊接,其接地电阻按各接地系统中要求的最小电阻值确定。

4.5 电缆敷设

动力电缆采用阻燃型铜芯交联电缆;控制电缆采用阻燃型铜芯电缆;计算机电缆采用阻燃型铜芯对绞屏蔽电缆。恒速电机采用4芯动力电缆(3芯相线+PE线)供电。低压变频电机采用变频专用电缆供电。一般移动式电气设备等需经常弯移或有较高柔软性要求的回路应使用橡皮绝缘护套等软电缆。

配电柜至各用电设备的电缆,沿电缆沟和电缆桥架敷设,局部穿钢管暗敷设。

在高温区和易燃区采用阻燃耐高温电缆。电缆敷设时尽可能避免通过高温、爆炸、易燃等区域,否则要采取相应的防火措施。电缆敷设按电压等级划分,电压越高放在越下面。同一通道内的电缆敷设应按电压等级由髙至低的电力电缆、强电至弱电的控制和信号电缆、通讯电缆“由下而上”的顺序排列。控制、电力电缆分开敷设。

4.6 电气防爆及消防

对火灾、爆炸性气体环境及爆炸性粉尘环境将根据其危险级别选择相适应的电气设备,以保证安全生产。

根据《爆炸危险环境电力装置设计规范》GB50058-2014,安装在室外的电气设备应考虑防爆、防水、防尘及防腐措施。爆炸危险区域的电气设备采用符合规范要求的防爆产品,防爆电气产品外壳采用铸铝或不锈钢材质,非防爆电气产品外壳采用不锈钢材质,所有室外的电气设备均带防雨罩。

爆炸危险场所采用防爆方式配管配线。

电缆配线路径上注意避开有爆炸、明火及高温影响区域,否则采取相应的防护措施。

所有电缆均采用阻燃电缆,电缆敷设完毕后按照规范要求在电缆表面涂刷防火涂料。

所有进出电气室、主控室的电缆孔洞,均采用防火板和防火材料封堵。直段电缆沟、电缆桥架,每100米设防火隔墙一处,拐弯处、电缆沟或电缆桥架分枝处亦应设防火隔墙。

电缆沟内敷设的电缆,每隔一定区间刷涂防火涂料。电气室出入口设置符合标准的挡鼠板。

4.7 仪表

仪表设计是根据自动化仪表的设计技术规范和工艺要求进行的过程检测与控制。

仪表自动化设备以先进、实用、可靠为原则,以确保工艺生产的正常进行和生产产品的质量。

仪表设备的选型、配置充分考虑工况波动情况,测量能力与实际产能相匹配。

主要检测及控制点:

▲ 汇入焦炉煤气主管的干熄焦放散烟气温度、压力、流量、氧含量检测,流量调节,氧气含量超标或压力过低快速切断;

▲ 汇入混合煤气主管的干熄焦放散烟气温度、压力、流量、氧含量检测,流量调节,氧气含量超标或压力过低快速切断;

▲ 至烟囱的干熄焦放散烟气流量调节。

以上信号接入焦炉本体控制系统。

(1)设备具备先进性、可靠性、稳定性,经济合理、维护方便、使用简便;

(2)温度测量一次元件采用热电阻,其信号直接进入基础自动化系统;

(3)压力变送器选用4~20mA二线制变送器(带就地数字显示);

(4)流量采用一体化均速管流量计;

(5)调节阀采用电动调节蝶阀,切断阀采用气动快速切断蝶阀;

(6)氧量分析仪采用原位激光氧量分析仪。

AC 220V±10% 50Hz±1% 单相

DC 24 V

(1)电缆选择:

检测与控制信号选择阻燃+屏蔽控制电缆,动力电缆选择阻燃电缆。计算机电缆采用总屏蔽加分屏蔽电缆,控制电缆采用总屏蔽电缆。

(2)电缆敷设:

现场至控制室的电缆原则上沿桥架敷设,必要时应加钢管保护。所有电缆均穿镀锌钢管过渡至电缆桥架敷设,控制电缆和电力电缆尽量分层敷设,在同一桥架内控制电缆和电力电缆之间设金属隔板隔离。电缆桥架采用热镀锌。

4.8 自动化控制系统

本技术方案适用于河北新兴能源科技股份有限公司194万吨焦化项目干熄焦预存室放散烟气CO减排及焦炉加热煤气贫化项目自动化控制系统,它提出了该设备本体及附件的功能设计,系统性能稳定可靠,运行维护成本最低,总投资最低,技术指标最优,设计符合项目建设地环保要求。基础自动化功能适应整个系统的合理性需要,设置满足工艺需要的控制功能,并预留与其他设备自带系统的接口。人机操作界面(HMI) 友好、方便、快捷。

本设计方案为基础级(L1级)自动化控制方案。

1、控制系统综述

本自动化系统的新建内容如下:

新建一套除尘自动化系统,一套脱硫自动化系统;除尘自动化系统由除尘器厂家配套一面和利时DCS控制柜,安装通讯模块,同时控制风机与除尘器的运行;脱硫自动化系统由脱硫厂家配套一套西门子S7-200SMART系统,控制脱硫系统、气力输灰系统以及部分阀门信号,配置就地触摸屏显示所有电机和仪表的状态信息,同时与除尘自动化系统通讯,通讯协议为MODBUS-RTU,将所有参数与信号整合到除尘器系统。

除尘器系统配置一台工控机,工控机配置在值班室内。

2、硬件选型

该项目自动化系统均由厂家配套,满足协议要求。

干熄焦放散气经除尘、脱硫后,分为三个去处:

1)送往1#焦炉的焦炉煤气管道。

2)送往2#焦炉的高炉煤气管道。

3)送往烟囱。

正常工作时,优先保证送往1#焦炉煤气的放散气流量稳定在1500-4500Nm³/h,通过程序自动调节DN300的调节阀来控制流量。

根据2#焦炉加热情况,适当手动调节DN900的调节阀,来控制放散气配入量。必要时打开除尘风机后DN900调节阀,将剩余放散气由烟囱排放。

当放散气中氧含量超标时,快速自动关闭送往1#焦炉及2#焦炉的放散气阀门,同步打开除尘风机后放散气阀门,将放散气由烟囱排放。

当送往1#焦炉的干熄焦放散气压力低于焦炉煤气管道压力时,自动切断该路放散气。

当送往2#焦炉的干熄焦放散气压力低于高炉煤气管道压力时,自动切断该路放散气。

控制系统的工作接地、保护接地采用公用接地系统,公共接地网由电气专业统一考虑,接地电阻小于1Ω。