张 军 秦 云 刘 睿 黎汉琪 黄 翼

(武汉平煤武钢联合焦化有限责任公司,武汉 430082)

摘 要:在配煤结构相同、焦炉生产稳定的情况下,对 6 m、7 m 和 7.63 m3种炉型的焦炭质量冷强度、热强度及其波动情况进行了统计分析,并从入炉煤堆密度、煤料的偏析、结焦时间、焦炉温度等方面对 3 种炉型焦炭质量的差异进行了初步分析。

关键词:配煤结构;炉型;焦炭质量;差异

1 前言

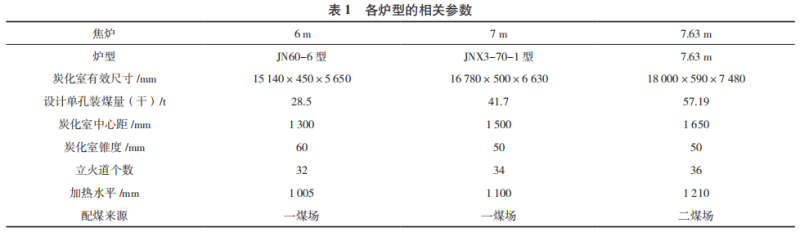

武钢焦化公司共有7座焦炉,其中3座6 m焦炉、2座7 m焦炉、2座7.63 m焦炉。2021年前,7座焦炉配备2座露天煤场+斗槽配煤,其中一煤场供应6 m和7 m焦炉,二煤场供应7.63 m焦炉。7.63 m焦炉主要为武钢最大的4 000 m3 高炉保供焦炭,对焦炭质量要求较高[1],因此一、二煤场采取了差异化配煤。二煤场的配合煤结构一直优于一煤场,7.63 m焦炉的焦炭质量也一直优于其他焦炉。3种炉型的相关参数如表1所示。

2021年下半年,武钢焦化配煤改为筒仓储配一体化模式,同时为降低配煤成本、优化配煤操作,7座焦炉采用了相同的配煤结构,各炉组配合煤质量一致。

2 不同炉型焦炭质量分析

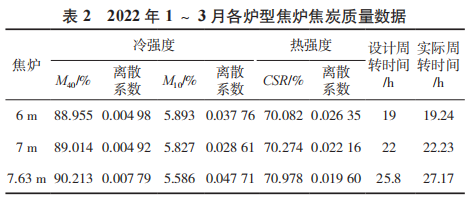

在相同的配煤结构下,3种炉型的焦炭质量均能满足高炉的需求,但在焦炭质量和指标的稳定性上表现出了一定的差异。对2022年1~3月的质量数据进行了统计(期间进行了10次配比变化),相关数据分析如表2所示。

从表2可知,6 m和7 m焦炉的实际周转时间与设计周转时间基本一致。7.63 m焦炉实际周转时间长于设计周转时间(国内所有7.63 m焦炉的实际周转时间均长于设计周转时间),根据结焦时间与炭化室宽度之间的指数函数关系[2],即:

T2=T1 (B2/B1) n

式中:T1、T2为标准炭化室和宽炭化室的结焦时间,h;B1、B2为标准炭化室 ( 450 mm) 和宽炭化室的宽度,mm。

可以得出,n=1.314,所以可以将7.63 m焦炉27.17 h的周转时间视为合理周转时间。

由3种炉型的焦炭质量对比可知,焦炭冷强度M40、M10及热强度CSR差异较大,7.63 m焦炉明显优于7 m和6 m焦炉,7 m焦炉略优于6 m焦炉。对焦炭质量指标离散系数进行计算,分析焦炭质量的稳定性,7.63 m焦炉的焦炭冷强度M40、M10波动明显比7 m和6 m焦炉大,7 m和6 m焦炉的波动差异不大。焦炭热强度CSR的稳定性方面,7.63 m焦炉波动小于7 m和6 m焦炉,7 m焦炉小于6 m焦炉。

3 焦炭质量的影响因素分析

影响焦炭质量的因素很多,主要是炼焦煤的性质和备煤、炼焦的工艺条件[3]。在配煤结构相同、焦炉生产稳定的前提下,针对3种炉型焦炉焦炭质量表现出的差异性,结合煤的成焦机理,从入炉煤堆密度、煤料的偏析、结焦时间及焦炉温度等方面进行分析和探讨。

3.1 入炉煤堆密度分析

堆密度的提高对焦炭质量有比较明显的提升[4-5],入炉煤堆密度取决于装煤过程中由入炉煤动能转化而成的压缩能。在配煤结构与炼焦工艺相同的情况下,入炉煤的动能由初始动能、入炉煤势能和装煤过程中煤料受到的阻力叠加而成,即

E=E0+ mgh- (f+v)h

式中:E为入炉煤粒的动能,J;E0为入炉煤粒的初始动能,J;m为煤粒重量,kg;h为煤料下落高度,m;f为煤料间的摩擦力,N;v为煤料所受热浮力,N。

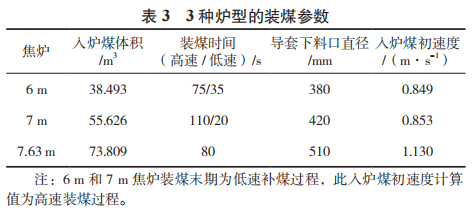

(1)入炉煤初始动能。3种炉型焦炉装煤车均通过4台螺旋给料机送料装煤,入炉煤的初速度可以由表3中所示的入炉煤的体积、装煤时间和导套下料口直径计算得出。

由表3可知,6 m、7 m和7.63 m焦炉的入炉煤初速度依次升高,即入炉煤料的初始动能E0依次增大。

(2)入炉煤势能。入炉煤的势能与煤粒的重量和煤粒下落的高度有关,较高的炭化室其入炉煤产生的势能也较高,即6 m、7 m和7.63 m焦炉入炉煤依次具有更高的势能。

(3)入炉煤阻力。入炉煤在下降过程中的阻力主要包括煤粒间的摩擦力和受到的热浮力,其中煤粒间的摩擦力以相互摩擦和碰撞为主[6]。在煤粒重量相同的情况下,摩擦力主要取决于相互之间的摩擦系数,而炭化室的宽度对摩擦系数有直接影响。较宽的炭化室内煤粒间的空隙较大,煤粒间的接触面积较小,摩擦系数较小。同时较宽的炭化室内煤料颗粒的相互碰撞减少,所以较宽炭化室内煤料间的摩擦力f亦较小。煤料在炭化室内下降过程中荒煤气的产生主要发生在两侧炉墙的高温区域,同时高温炉墙侧的煤料对中间煤料起到了隔热作用,所以更多的中间煤料受热产生的荒煤气少,或未受热产生荒煤气,从而受到的热浮力v较小。所以6 m、7 m和7.63 m焦炉入炉煤在炭化室内受到的摩擦力和热浮力依次减小。

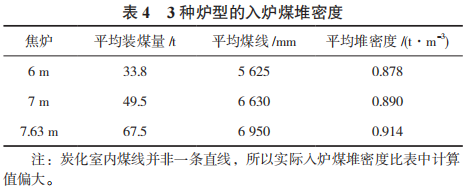

跟踪了2022年2月7日至2月12日的装煤量数据,并测量了煤线,分别计算出了3种炉型焦炉的入炉煤平均堆密度,如表4所示。

通过以上分析得知,6 m、7 m和7.63 m焦炉的入炉煤动能依次增加,动能最终转换成压缩能,体现在了入炉煤的堆密度上,所以6 m、7 m和7.63 m焦炉入炉煤的堆密度依次增加,表4的测量数据亦验证了该分析。

堆密度的提高对焦炭冷强度M40、M10和热强度CSR都有良好的提升作用[7]。尤其是随着堆密度的提高,煤粒间的间隙变小,煤粒受热过程中的胶质体液态产物能更好地对弱黏结性煤粒进行浸润包裹,使煤粒间形成更强的界面结合。同时煤粒间间隙的减小,对胶质体热解产生的气体组分的逸出产生了更大的阻力,使胶质体产生更大的膨胀压力,促进了胶质体中有机大分子物质的热缩聚发生,使焦炭气孔率降低,气孔壁变厚,提高了焦炭热反应后强度[8]。这可能是7.63 m焦炉冷强度波动较大,而热强度波动最小的原因。

3.2 煤料的偏析

煤料从筒仓配煤至装入炉的过程中会发生煤粒偏析,尤其近几年随着矿山来煤细度的升高,为使配合煤细度符合生产要求,对粉碎机的锤头数量进行了较大幅度的削减,导致配合煤粉碎的均匀性降低,加重了煤料输送过程中的偏析。影响煤料偏析的因素主要有粒级分布、物料输送落差[9]、物料输送中的振动、煤塔的布料等。

(1)粒级分布。细度是配煤质量控制指标之一,对焦炭质量及产量有着直接影响[10],相同细度下的不同粒级分布也对配合煤炼焦有重要影响[11-12],尤其大粒度煤比例增加或细粉煤量的增加会加重煤料输送过程中的偏析,从而导致入炉煤不均匀。

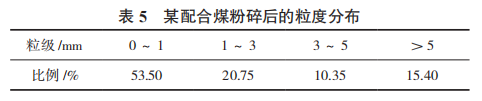

表5为配合煤粉碎后取样的粒度分布,从表中看出虽然粉碎后煤的细度(≤3 mm)为74.25%,满足指标要求,但其中0~1 mm的粒级分布占到了53.50%,1~3 mm粒级只占20.75%,明显细粉煤过多。且>5 mm粒级占到了总量的15.40%,配合煤各粒级分布不均匀。

(2)煤料输送中的落差。煤料经过筒仓配煤粉碎后需要经过多个转运站输送至焦炉煤塔,期间经过的几十米至上百米高度落差,在煤料的下落过程中会因为粒度的不均匀发生偏析现象。

(3)煤料输送中的振动。煤料在通过皮带式输送机输送过程中,会因为振动作用产生偏析,与煤料输送中经过落差产生的正偏析不同,振动会产生负偏析,即粒度大的煤粒会向皮带机中间聚集,这在一定程度上可以抵消煤料输送中因落差产生的正偏析带来的负面影响。

(4)煤塔布料。筒仓储配一体的设计缺少配合煤混匀的过程,而煤塔的旋转布料机除往煤塔储煤槽中布料作用外,合理的操作也可以在一定程度上对煤料进行混匀,对入炉煤的均匀性可以产生有利影响。

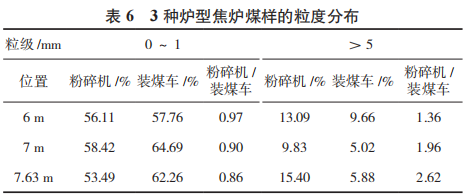

在配合煤粒级分布一致、布料模式相同的情况下,影响煤料偏析的主要因素在于煤料输送过程中的落差和煤料输送的距离。表6为分别在粉碎机后和装煤车中所取煤样的细度分析。

从表6中可以看出,0~1 mm和大于5 mm两个粒级煤粒在粉碎机后和装煤车中占比均出现了差异,且两个粒级的占比最大差异均出现在7.63 m焦炉,其中装煤车中大于5 mm粒级占比达到了粉碎机后的2.62倍,说明7.63 m焦炉煤料的偏析最严重,其原因为武钢7.63 m焦炉更短的煤料输送距离和因煤塔最高而产生的更大落差。

煤料的偏析严重,导致入炉煤的不均匀,可能是7.63 m焦炉焦炭冷强度波动最大的原因。

3.3 结焦时间和焦炉温度的影响

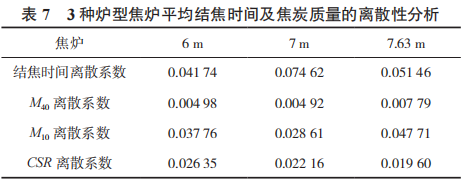

(1)结焦时间。结焦时间对焦炭冷强度和热强度均有影响,适当延长结焦时间对焦炭质量有一定的提升作用[13-14]。对2022年1~3月3种炉型焦炉的平均结焦时间、冷强度及热强度指标的离散性进行了分析,结果如表7所示。

从表7看出,3种炉型焦炭的冷强度和热强度波动情况与结焦时间的波动没有明显的对应关系,说明结焦时间不是造成不同炉型焦炭质量差异的主要原因。

(2)焦炉温度。焦炉温度直接影响煤料的成焦过程[15],煤料在炭化室内的结焦过程分为黏结阶段和半焦收缩成焦炭2个阶段,胶质体的快速形成和半焦的缓慢收缩对焦炭质量的提升是有利的。在黏结阶段,较高的温度可以提高炭化室炉墙两侧煤料的碳化速度,提高胶质体的流动性,增强煤料的黏结性。7.63 m焦炉的标准温度相较6 m和7 m焦炉 大幅提高到了1 300 ℃以上(焦炉中心温度),使得入炉煤能快速形成流动性良好的胶质体。另一方面,在更宽的炭化室内,由于堆密度的增加,使得荒煤气经过煤层沿径向向上逸出的阻力增大,更多的荒煤气突破胶质层的阻力,高温炉墙侧的半焦层逸出[16],并大量吸收了炉墙热量,使得炭化室中心的胶质体热解和缩聚变慢,胶质体中的液态产物得到积累,黏结性进一步增强,同时随着半焦收缩过程的减缓,收缩产生内应力降低,焦炭的裂纹减少,强度提高。这应该是7.63 m焦炉焦炭质量最好,而热强度波动最小的原因。

4 结论

(1)在配煤结构相同的情况下,6 m、7 m、7.63 m焦炉的焦炭在质量指标和质量的稳定性上表现出了差异,总体上6 m、7 m、7.63 m焦炉焦炭质量依次更优。在质量稳定性上,7.63 m焦炉的冷强度波动较大,热强度波动最小,一方面反映出焦炭冷强度与热强度之间没有明显的相关性,另一方面说明7.63 m焦炉对焦炉入炉煤的适应性最强。

(2)3种炉型焦炉焦炭质量的差异性应该是由入炉煤的堆密度不同、煤料输送过程中偏析程度不同以及焦炉温度的差异共同造成的,具体各影响因子的影响度需要进一步分析。

(3)通过提高装煤速度、降低配合煤细度来提高入炉煤堆密度,提高配合煤粒度均匀性、优化煤塔布料操作、保持煤塔储煤槽较高料位、降低煤料输送落差等来减小煤料偏析,采用宽炭化室焦炉提高配合煤的结焦性能等系列措施可以改善焦炭质量。

参考文献

[1]吴铿,折媛,刘起航,等. 高炉大型化后对焦炭性质及在炉内劣化的思考[J]. 钢铁,2017,52(10):1-12.

[2]Herman Toll(德),武洞明译. 现代炼焦技术的新进展[J]. 燃料与化工,1992,23(2):61- 67.

[3]朱银惠,李辉,张现林,等. 影响焦炭质量的因素分析[J]. 洁净煤技术,2008,14(3):77-79,90.

[4]刘洋,李东涛,马超,等. 配合煤的水分和堆密度对焦炭质量的影响[J]. 燃料与化工,2020,51(4):5-9.

[5]庞克亮,王超. 提高入炉煤堆密度技术在炼焦生产中的应用与发展[J]. 鞍钢技术,2019(5):1-6,10.

[6]杜学能,胡林,孔维姝,等. 颗粒物质内部滑动摩擦力的非线性振动现象[J]. 物理学报,2006,55(12):6488-6493.

[7]周尽晖,张海禄,周菊武,等. 装煤堆密度对焦炭质量的影响[J]. 燃料与化工,2003,34(2):68-70.

[8]李应海,刘爽. 冶金焦气孔率和气孔结构与热性能关系的研究[J]. 煤化工,2009(2):31-34.

[9]吴守一,赵杰文. 农业散粒物料的偏析和脉动流化分选[J]. 农业机械学报,1991(3):29-35.

[10]张俊涛,谭超. 配合煤细度、水分对堆密度及焦炭质量的影响[J]. 四川冶金,2014,36(5):71-76.

[11]张雪红,项茹,薛改凤. 某企业炼焦煤粒度分布研究[J]. 煤化工,2010(5):27-28.

[12]齐婳,王凯,陈松. 不同粒级配合煤的小焦炉试验[J]. 四川冶金,2015,37(2):5-7,12.

[13]冯文平. 结焦时间对焦炭热强度的影响研究[J]. 煤质技术,2018 (5):15-18.

[14]齐婳,李德谨,王凯. 结焦时间对冶金焦热态性能的影响[J]. 中国冶金,2006,16(2):26-29.

[15]张积鑫,张正一. 焦炉温度对焦炭质量的影响[J]. 建材与装饰,2016,(40):121-122.

[16]沈为清,彭丽彤. 宽炭化室大容积焦炉的利弊分析[J]. 燃料与化工,2007,38(9):16-18.