丁思远

(南京钢铁股份有限公司,江苏 南京 210000)

摘 要:冶金企业不断发展,逐渐提高了炼焦制气节能减排技术水平。但是在焦化产业发展过程中也逐渐加剧了环境污染问题,因此,冶金企业在开展环保工作时,越来越关注硫化物污染和 NOx 的污染排放问题。近些年环保部门严格要求工业生产排放指标,重点治理排放超标企业。因此,文章针对冶金焦炉烟气脱硫脱硝工艺技术进行分析研究,提出相关的改进措施,以期有效控制污染源,合理改善生态环境,满足环保节能标准,提高冶金生产的环保性,为冶金企业的可持续发展提供支持。

关键词:冶金企业;焦炉烟气;脱硫脱硝;工艺技术

1 焦炉烟气概述

贮存燃料区开展生产作业时,燃料箱经由通道向固定位置分送,随后送入碳化室并经高温加工而生成焦炭,在此过程中会产生一定量的烟气。同时在持续的高温环境中,将生成的煤气用特定的设备送入燃烧室,再经过二次燃烧和加工处理,将煤气排放出去。而焦炉所排放的烟气中,不仅包含多种混合物,还包含各类气体,如氮化物和氧化物,因此,在排放前必须进行脱硫脱硝处理[1]。在对焦炉烟气展开高温燃烧处理时,由于烟气中含有一定的二氧化碳,所以在燃烧的过程中,必定生成更多的氢气,氢气会加快燃烧速度,使氧气和氮气在高温下发生一定的氧化反应,从而产生二氧化氮。

焦炉内部的烟气主要特征:①烟气的温度较高,通常需要控制在 250℃左右。②焦炉烟气中包含复杂的混合物和气体,其中二氧化硫的浓度是最大的,当它与其他物质发生反应时,将会对管道质量造成负面的影响。③因焦炉烟气的温度较高,只有当交流管路的温度和烟气温度保持在一定范围内,才可以确保整体装置运行的稳定性。另外需要分析烟气脱硫脱硝的过程,以防止其它不利因素的产生而对整个工作状况产生影响。

2 现状分析

2.1 焦化行业 SO2 和 NOx 排放现状

实际生产过程中,矿石燃料会对环境造成一定的污染,而污染最重要的部分是其所产生的焦化物质。在全部污染物中,约 60%的二氧化硫都是由焦炉烟产生的,而这种烟道中 NOx 的含量也达到了 90%。交流烟气中二氧化硫浓度的影响因素较多,其中除燃烧类型和燃料氧浓度以外,还有就是焦炉窜漏状态也会对其产生一定的影响。而 NOx 的浓度可能受到空气过量因子和燃烧温度等因素的影响。若在进行燃烧时选择了焦炉烟气作为主要技术来进行实际工作,则所排出的烟气 SO2 排放浓度和 NOx 排放浓度就会比较高。当选择低热值的废气进行燃烧工作时,SO2 的排放和 NOx 的排放与以焦炉废气为核心的燃烧所形成的各个组份的含量都会大幅度地减少[2]。然而,上述两种燃料在工作的过程中所产生的 SO2 排放浓度和 NOx 排放浓度与国家的标准还有一定的距离,只有采用适当的脱硫脱氮技术,可确保 SO2 排放浓度和 NOx 排放浓度符合要求。

2.2 冶金企业烟气中脱硫脱硝的要求和原则

一方面,与常规的冶金炉和烧结机相比,焦炉的烟气排放量要小很多,但其排放的烟气组成结构较复杂,尤其是排放的 SO2 和 NOx 对整体环境会造成很大的负面影响,因此冶金企业需根据生产情况的变化来进行适当的工艺设计。另一方面,要确保所选择的生产工艺具有一定的安全性,在烟气排放时,控制好其产生的压力,预防发生安全事故。因为脱硫脱硝烟气处理工作环境的温度较高,所以在实际工作前,需要与热处理烟筒管道进行有效的衔接,以避免发生安全事故。此外,在完成烟气脱硫脱氮工作后,还必须确保烟囱喷出的烟气温度超过 140℃,以保障整个处理过程的顺利进行[3]。

3 冶金焦炉烟气脱硫脱硝工艺技术

3.1 烟气脱硫技术

3.1.1 干法脱硫

在烟道气脱硫系统中,使用固体碱吸收剂不仅能够有效去除 SO2,还能在一定程度上提高烟气的流动性。然而,为了实现更高效的反应,还需要对碱性颗粒进行处理。一种常用的方法是加入疏松剂,这可以使碱性颗粒变得更加疏松,增大其表面积,从而加速与 SO2的反应速率。

除了疏松剂,另一种方法是使用细小的碱性颗粒。这种颗粒具有更高的比表面积,可更好地与烟道气接触,进一步提高反应速率。同时,由于颗粒细小,它们更容易地通过烟道气中的湍流部分,使反应更加均匀。

在半干法烟道气脱硫系统中,向烟道中添加水可以生成一层液体薄膜,这层薄膜可以促进 SO2 与碱性颗粒的反应。当 SO2 接触到水时,会形成亚硫酸,然后亚硫酸再与碱性颗粒反应生成亚硫酸盐。这样,不仅可以提高反应速率,还可以防止碱性颗粒过快地硬化,保持其持续反应的能力。值得注意的是,这种方法并不会显著腐蚀烟道气脱硫装置,也不会产生大量污水。这样既保证了脱硫效率,又实现了环保和节能的要求。

3.1.2 湿法脱硫

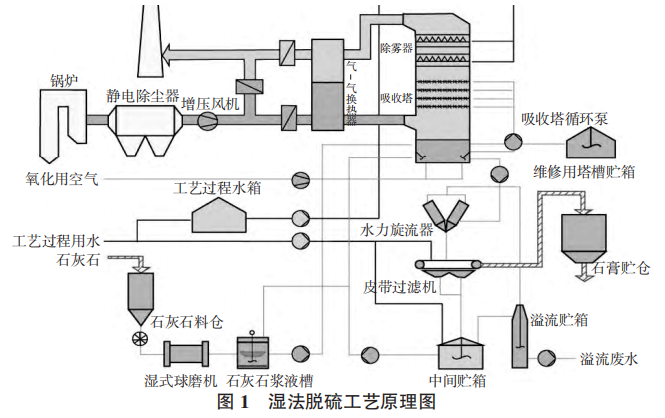

随着科技的发展,其脱硫率已经达到了 95%以上。该工艺可以实现副产物可循环使用,而且操作费用较低,利用的煤种具有很强的适应性,而且整体产能较大。由于石灰石湿法脱硫技术利用的吸收剂价格低廉,因此,被广泛用于湿法脱硫。本工艺能够充分满足高浓度 SO2 的处理需求,并具有吸收剂利用率和脱硫率高的特点[4]。但在该工艺中,仍然存在脱硫产生的废水具有强酸性、整体造价高、生产周期长,而且在生产过程中会产生亚硫酸钙,处理难度较大等问题。一般情况下,冶金企业采用的是可以将管路中的氧高效除去的氨脱硫技术,并可以充分利用焦化厂的回收车间的处理系统,使二者联合产生硫酸铵。目前,氨法脱硫普遍采用液相吸收剂洗脱烟气中的氧气,这种设备工艺简便,脱硫效果较好。湿法脱硫工艺原理图如图 1 所示。

3.2 烟气脱硫脱硝工艺

3.2.1 工艺特点

从备煤车间运输的精洗煤,被送入焦化炉,在 950~1000℃的高温下进行干馏,产生的焦炭烟气中含有各种复杂的化合物。这些化合物在高温环境中会发生氧化反应,形成各种但氧化合物。这些高温烟气在 180~300℃的环境中被引入脱硫塔,经过脱硫处理后,进入除尘器。在除尘器中,通过加热器将烟气升温,然后送入 SCR 脱硝塔进行脱硝处理。经过这一系列的处理后,烟气最终达到标准排放。同时,需要确保风机出口的烟温保持在 125℃的范围内,以防止温度过低导致烟筒内部零件受损。可以通过变频控制方式利用循环风机来调整温度[5],以确保系统的稳定运行。

3.2.2 优化除尘灰仓淌水问题的工艺设备

由于脱硫灰单元的运转不畅,将会增加布袋阻力,从而使引风机的抽引风量,也就是处理烟气量有所减少,从而对脱硫脱氮整个装置的运行效果产生了直接的影响。

(1)催化剂仓、灰仓保温性能的优化

①在各灰仓中设置外壁,并加一条蒸汽伴热管道,使用 0.2MPa 的低压蒸气作为伴热管道热载体;在仓的四个侧面设置 1 列的管道,并设有一个蒸气入口和一个冷凝水出口,在仓的上面设置一个蒸汽环管,在下部设置冷凝水环,并分别连接到蒸汽干管和凝结水干管。

②设置的蛇形伴热管不会直接接触仓体外壁,直径都是 DN25mm 的低压液体焊管。蛇形管圆弧段与灰斗仓墙的间距要保持在 150mm 范围内,在灰斗仓墙的底部,逐渐缩小和伴热蛇形管的间距,并直接连接蒸汽冷凝管[6]。

③在触媒仓和灰仓的伴热管上,增加 6mm 的纳米气凝胶胶毡,再在其上覆盖 100mm 的石棉和 0.8mm 的铝薄片,以此作为保护壳。

④在投入生产之前,提前将除尘设备的加热系统打开,当其温度达到某一程度时,才可以在实际生产中投入使用。

对催化剂仓和灰仓的保温作用进行优化,保证除尘器中烟气温度在 200℃以上,灰仓中的烟道气和水蒸气的温度均高于 180℃,避免烟气水蒸气发生凝结问题。

(2)优化氨气气源

对氨气供给线进行了全面的分析,将氨气加热器安装在脱硫脱硝装置之前,使氨气温度达到 130℃,这样可以完全地气化氨气中的氨水,通过蒸气伴热保温处理氨气输送管道。氨加热炉的工作机理是水蒸气换热,通过低压蒸气和氨气换热,使氨温度从 50℃上升到130℃以上。这种方法不仅提高了氨气的利用率,还降低了氨气泄漏的风险,为整个生产过程提供了更加安全和稳定的保障。同时,氨气加热器的设计也考虑到了能源的节约和环保的因素,能够有效地利用能源,减少对环境的影响。

(3)优化压缩空气气源

通过利用深冷型冷冻式压缩空气干燥机,可将压缩空气中含有的油和凝结水消除干净,避免总压缩空气中携带的水影响到除尘袋反吹工作和气力输灰过程。

(4)优化气力输灰系统

①减少管段,使灰仓出灰口和风力输送装置之间的连通距离更短;②改善连接管线的绝热与封闭作用;③对气力运输的自动化操作过程进行优化,添加了空载警报装置。在运输启动之后,根据运输的阻力信息来判定运输体系是否处在空载状态,并在运输过程中提醒巡查人员对除尘器灰斗下料状况进行检测。采用以上方法,有利于实现灰仓连续性地排灰[7]。

3.2.3 烟气脱硝工艺

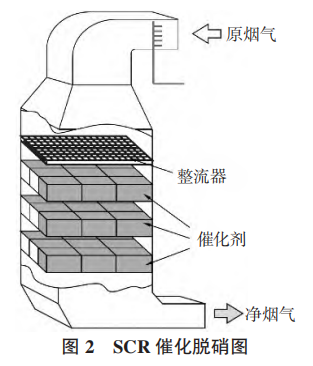

在各种脱氮技术中,选择性催化还原脱氮的效率最高,且具有广泛的适用性和相对成熟的特点。由于该工艺要求在 220℃左右的工况下完成,适宜的催化反应温度对整个工艺进程有很大影响。要使炼焦炉烟温达到一个较好的水平,就必须改进炉烟的供热系统。水和氮都是反应产物,不能循环利用,只会消耗原料和能量,而且每隔三年更换一次催化剂,因此增加了整体成本。

利用 SCR 催化脱硝技术,冶金企业可对催化剂进行改造,使其在较短时间内得到较好的脱氮效果。但是,许多技术仍处于实验状态,并且没有在工业装置中实践应用,在低温下,SO2 和氨会形成铵盐,导致催化剂中毒,而且会影响催化剂的性能,因为低温脱硝催化剂的采购渠道比较集中,成本也比较高。如图 2 所示。

3.2.4 脱硫脱硝一体化技术

脱硫脱硝一体化技术不仅在整体提升脱硫脱氮效果方面起到了非常关键的作用,还可高效提升脱硫脱氮的水平,同时有利于控制烟气的污染程度。一些冶金企业在实施烟气脱硫时,会采用“前除氮后除硫”的方法。但若仅采用煤气作为工作介质,则 SO2 的含量将会增加,最高可达到 800mg/m3,这与规范 SO2 的含量有很大的差异,因此 SO2 的治理显得尤为关键。在进行处理时,可以采用低温催化的方法,使脱硝剂的活性下降,从而达到最终的脱硫效果。另外,实际上就焦炉 SO2、炼焦粉尘颗粒物质控制技术而言,主要分为湿法、半干法、干法三种。根据具体工况,选用适当的工艺,可以使烟气的脱硫率不断上升,最高可达 96.25%。而采用湿式处理方法进行相应脱硫工作,所需的脱除温度均在55℃以下。所以说,这种方法可以对净化后的烟雾进行有效地控制[8]。但由于烟气温度持续上升,导致整体系统的运转费用偏高,故不宜在焦化工业中采用湿法脱硫。另外,根据实际工作的需要,可以对半干法脱硫的工艺进行适当的选择,此时可采用旋转喷射布袋除尘来实现对去除硫化物,这种工作模式更适合工程建设的需要。

最后利用焦炉 NOx 控制技术的过程中,通过对燃烧后烟气进行控制,可使整体脱硫脱硝水平因此提高,为了优化脱硝效果,通常是利用吸收法和固体吸附法。

4 结束语

综上所述,根据焦炉烟气的化学与物理特征,并将其与有关环保标准相结合,对焦炉烟气中已有比较成熟的烟气脱硫脱硝法进行了分析和归纳,并对其完善,最后给出了一种切实可行的烟气脱硫脱硝基本工艺方案设计及相应问题的改善措施,以期对今后的脱硫脱硝系统的高效、顺利运行具有重要的指导意义。

参考文献

[1]徐双全.焦化厂焦炉烟气脱硫脱硝技术的应用研究[J].山西化工,2023,43(8):219-221.

[2]肖庆超,刘莉萍,白云等.焦炉烟气脱硫脱硝超低排放改造工艺探析[J].环境工程,2023,41(S1):621-624.

[3]郭雅楠.活性炭脱硫脱硝技术在焦炉烟气中的应用[J].内 蒙古煤炭经济,2022,(12):115-117.

[4]亢辰辰.山西焦化焦炉烟气脱硫脱硝超低排放改造方案选择及应用[J].煤化工,2022,50(2):52-55+63.

[5]杨召垒.烟气脱硫脱硝增压风机内部挂料分析与对策[J]. 甘肃冶金,2022,44(2):123-125.

[6]董延军.焦化厂焦炉烟气脱硫脱硝工艺技术分析[J].山西 冶金,2022,45(1):319-320+323.

[7]钱虎林,曹先中,邓成豪,等.活性焦脱硫脱硝技术及其改性方法研究进展[J].煤化工,2021,49(5):82-85.

[8]张鹏,迟法铭,王玉敏,等.焦炉新增烟气脱硫脱硝系统安全运行保障措施[J].包钢科技,2021,47(4):96-98.