陆海明 王鑫

(盐城市联鑫钢铁有限公司烧结厂)

1 引言

现如今烧结生产过程中余热回收利用已经成为必不可少的环节之一,不论从能源节约需求,还是环境需求都对余热利用提出了一定要求。同时烧结固体燃耗作为烧结的降本关键指标,也同时影响着余热的相关参数,因此深入研究烧结固体燃耗和烧结余热的关系,在保障生产的同时努力摸索如何提高环冷余热和烧结烟道余热的有效利用,对于钢铁企业降低生产成本、提高能源利用率、减少环境污染具有重要的意义和紧迫性。

2 烧结余热分析

2.1 烧结余热的来源与分布特征

烧结余热主要来源于烧结矿显热和烧结废气余热。在烧结矿冷却过程中,会释放出大量显热,约占烧结余热总量的50%-60%,这部分显热主要集中在冷却初期,随着冷却过程的进行逐渐减少。烧结废气余热源于烧结过程中空气与高温物料换热,废气温度一般在150 - 400℃之间,占余热总量的30%-40% 。废气余热分布受冷却方式、设备密封性能等因素影响,鼓风冷却方式下,废气余热多集中在高温段;抽风冷却方式下,余热分布相对均匀。目前多为鼓风冷却方式。

2.2 常见余热回收技术及应用现状

①余热发电:利用烧结余热锅炉将烧结废气或烧结矿显热转化为蒸汽,蒸汽驱动汽轮机发电。这是目前应用最广泛的余热回收方式,能将余热转化为高品位的电能,实现能源的梯级利用。国内多家大型钢铁企业已成功建设烧结余热发电项目,取得了良好的节能和经济效益。目前我司烧结厂采用的余热回收技术是将烧结环冷机高温段余热转化为蒸汽后用于驱动汽轮机后带动烧结主抽风机的运行从而降低主抽用电,这种节能方式也是当今余热利用的良好方式之一。

②热风烧结:将回收的余热用于加热烧结用空气,使热空气进入烧结料层,为烧结过程提供额外热量,从而减少固体燃料消耗。但热风烧结会降低空气密度,增加抽风负荷,需采取措施改善混合料透气性,以维持生产效率。

3 烧结固体燃耗与烧结余热的相互关系

固体燃料的燃烧是烧结余热产生的主要根源,燃烧产生的热量一部分用于烧结反应和物料加热,另一部分则以余热形式存在于烧结矿和烧结废气中。在其他条件不变时,固体燃耗越高,产生的余热总量越多。但高固体燃耗意味着能源浪费和成本增加,且余热品质可能因燃烧不完全而降低。

4 本厂固体燃耗与余热发电数据分析

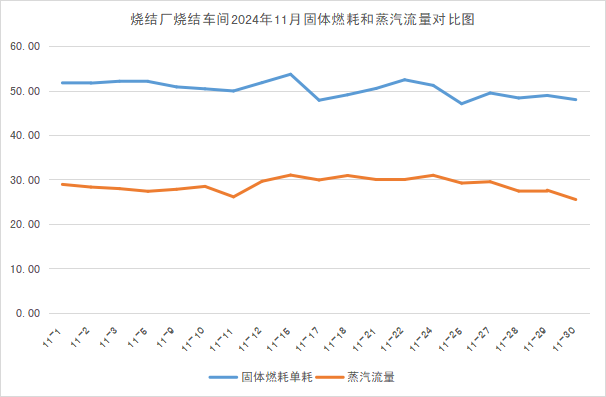

我厂在烧结过程中对余热能效利用这一块也做了一些跟踪与摸索。以我厂2024年11月当月正常生产时的固体燃耗、蒸汽量、电耗、成本等数据为模型进行对比以供参考:

烧结厂烧结车间2024年11月固体燃耗和蒸汽流量数据表

|

日期 |

固体燃耗单耗kg/t |

蒸汽流量t/h |

|

11-1 |

51.74 |

28.90 |

|

11-2 |

51.69 |

28.30 |

|

11-3 |

52.10 |

27.95 |

|

11-5 |

52.07 |

27.35 |

|

11-9 |

50.83 |

27.80 |

|

11-10 |

50.40 |

28.45 |

|

11-11 |

49.92 |

26.10 |

|

11-12 |

51.79 |

29.60 |

|

11-15 |

53.67 |

31.00 |

|

11-17 |

47.83 |

29.90 |

|

11-18 |

49.06 |

30.90 |

|

11-21 |

50.49 |

30.00 |

|

11-22 |

52.44 |

30.00 |

|

11-24 |

51.17 |

30.95 |

|

11-25 |

47.05 |

29.20 |

|

11-27 |

49.46 |

29.50 |

|

11-28 |

48.34 |

27.40 |

|

11-29 |

48.91 |

27.60 |

|

11-30 |

47.97 |

25.50 |

从上述图表可以看出,烧结固体燃耗高时,蒸汽流量也高,固体燃耗低时,蒸汽流量也低。两者之间呈显著的线性相关关系。

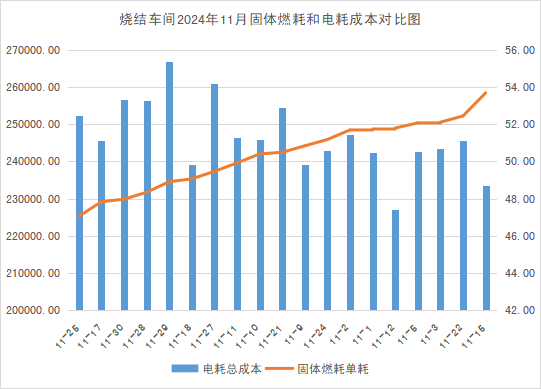

烧结厂烧结车间2024年11月固体燃耗和电耗数据表

|

日期 |

固体燃耗单耗kg/t |

电耗kwh/t |

|

11-1 |

51.74 |

31.96 |

|

11-2 |

51.69 |

32.4 |

|

11-3 |

52.10 |

31.75 |

|

11-5 |

52.07 |

31.89 |

|

11-9 |

50.83 |

28.82 |

|

11-10 |

50.40 |

31.14 |

|

11-11 |

49.92 |

32.62 |

|

11-12 |

51.79 |

28.62 |

|

11-15 |

53.67 |

28.9 |

|

11-17 |

47.83 |

29.37 |

|

11-18 |

49.06 |

28.34 |

|

11-21 |

50.49 |

30.33 |

|

11-22 |

52.44 |

30.05 |

|

11-24 |

51.17 |

30.47 |

|

11-25 |

47.05 |

30.77 |

|

11-27 |

49.46 |

31.66 |

|

11-28 |

48.34 |

30.48 |

|

11-29 |

48.91 |

32.66 |

|

11-30 |

47.97 |

30.5 |

由上面图表可以看出,固体燃耗上升,电耗下降。

烧结厂烧结车间2024年11月产量、燃耗及成本、电耗及成本表

|

日期 |

固体燃耗单耗 |

电耗 |

产量 |

燃耗成本 |

电耗成本 |

燃耗总成本 |

电耗总成本 |

合计成本 |

|

11-1 |

51.74 |

31.96 |

14003 |

70.6 |

17.3 |

988611.80 |

242251.90 |

1230863.70 |

|

11-2 |

51.69 |

32.4 |

14098 |

70.59 |

17.53 |

995177.82 |

247137.94 |

1242315.76 |

|

11-3 |

52.10 |

31.75 |

14166 |

71.2 |

17.18 |

1008619.20 |

243371.88 |

1251991.08 |

|

11-5 |

52.07 |

31.89 |

14057 |

71.25 |

17.26 |

1001561.25 |

242623.82 |

1244185.07 |

|

11-9 |

50.83 |

28.82 |

15339 |

69.87 |

15.59 |

1071735.93 |

239135.01 |

1310870.94 |

|

11-10 |

50.40 |

31.14 |

14589 |

69.29 |

16.85 |

1010871.81 |

245824.65 |

1256696.46 |

|

11-11 |

49.92 |

32.62 |

13961 |

68.19 |

17.65 |

952000.59 |

246411.65 |

1198412.24 |

|

11-12 |

51.79 |

28.62 |

14654 |

70.77 |

15.49 |

1037063.58 |

226990.46 |

1264054.04 |

|

11-15 |

53.67 |

28.9 |

14922 |

73.29 |

15.64 |

1093633.38 |

233380.08 |

1327013.46 |

|

11-17 |

47.83 |

29.37 |

15456 |

65.39 |

15.89 |

1010667.84 |

245595.84 |

1256263.68 |

|

11-18 |

49.06 |

28.34 |

15603 |

67.06 |

15.33 |

1046337.18 |

239193.99 |

1285531.17 |

|

11-21 |

50.49 |

30.33 |

15500 |

68.92 |

16.41 |

1068260.00 |

254355.00 |

1322615.00 |

|

11-22 |

52.44 |

30.05 |

15098 |

71.54 |

16.26 |

1080110.92 |

245493.48 |

1325604.40 |

|

11-24 |

51.17 |

30.47 |

14734 |

69.91 |

16.49 |

1030053.94 |

242963.66 |

1273017.60 |

|

11-25 |

47.05 |

30.77 |

15153 |

64.25 |

16.65 |

973580.25 |

252297.45 |

1225877.70 |

|

11-27 |

49.46 |

31.66 |

15225 |

67.52 |

17.13 |

1027992.00 |

260804.25 |

1288796.25 |

|

11-28 |

48.34 |

30.48 |

15542 |

65.99 |

16.49 |

1025616.58 |

256287.58 |

1281904.16 |

|

11-29 |

48.91 |

32.66 |

15105 |

66.8 |

17.67 |

1009014.00 |

266905.35 |

1275919.35 |

|

11-30 |

47.97 |

30.5 |

15552 |

65.5 |

16.5 |

1018656.00 |

256608.00 |

1275264.00 |

由图表可以看出固体燃耗上升,电耗成本下降。

由图表可以看出固体燃耗上升时,固体燃料成本和电耗成本合计成本在上下波动。燃耗在47到49.5时,合计成本在上升,燃耗在50.8到51.7时,合计成本在下降;燃耗在51.7往上时,合计成本在上升。所以燃料消耗必须在合适区间综合成本才能下降,过高过低都会影响综合成本情况。

5 结论

在对本厂实际生产过程一些数据的研究,我们对燃料消耗、电耗、蒸汽量以及成本之间的关系进行分析。结果表明燃料消耗的高低与蒸汽量的产生存在显著关联性。

此外,通过提高燃料消耗来提升发电量的策略在经济层面并不具备合理性。尽管增加燃料投入能够在一定程度上提高发电量,但综合考虑燃料成本等因素,该方式所带来的经济效益并不理想,甚至可能导致整体成本上升与资源浪费,各厂应该摸索自身合适的燃料消耗控制区间的余热利用的关系来降低综合成本。