韩长仪, 戴年建

(中冶京诚工程技术有限公司, 北京 100176)

摘 要:简要介绍了 KR 法铁水预处理及倒罐兑铁的工艺流程,详细说明了各主体机械设备的组成功能和性能特点,为相似设计和研究提供参考。

关键词:KR 铁水预处理;倒罐;兑铁;设备

铁水预处理在现代化炼钢中具有重要的意义,是炼钢优化生产工艺流程不可缺少的环节。目前常见的有喷吹法和 KR 法两种形式,其中后者因其具有冶金动力学条件好、效果稳定、运行成本低、效率高等优点而被国内外广泛推广和应用。

KR(Kambara Reactor)法铁水预处理是将浇铸耐火材料的十字形搅拌头,插入装有铁水的铁水罐中进行旋转搅拌,同时加入石灰粉等材料,使其与铁水充分混合和反应,达到脱硫、硅、磷的目的,常称为KR 法三脱铁水预处理。

本文以某海外炼钢项目为背景,简单介绍 KR法三脱铁水预处理及倒罐兑铁的工艺流程,重点说明各主体设备的组成功能和性能特点。其三脱铁水预处理、新式倒罐兑铁方式和主体设备的结构功能,可为各钢铁企业和科研单位的工艺改进和研发创新提供一定的思路和参考价值[1-3]。

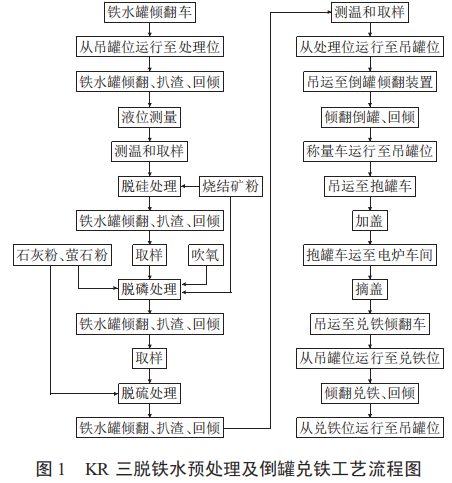

1 工艺流程

1.1 项目概况

该项目年产 120 万 t 铁水,炼钢区域新建 2 套预处理系统、1 套倒罐系统和 5 套兑铁系统,要求对180 t 铁水进行三脱预处理并倒罐后兑入电炉。

1.2 工艺流程

从高炉运输至铁水预处理车间的 180 t 铁水罐,经 KR 三脱处理和扒渣后,从 180 t 铁水罐经倒罐系统倾翻装置倒入多个 45 t 铁水罐内,然后用抱罐车运至现有的电炉车间,采用兑铁倾翻车通过溜槽将铁水从电炉的炉门连续兑入炉内。

该 KR 铁水预处理及倒罐兑铁的整体工艺流程图如图 1。

2 主体设备组成功能及技术参数

整个工艺流程分为以下三个系统:铁水预处理系统、倒罐系统和兑铁系统。

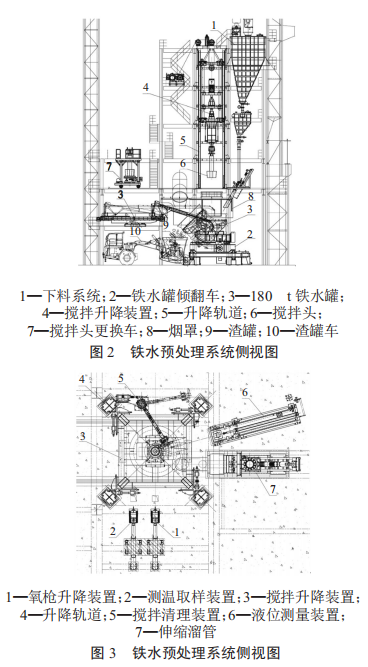

2.1 铁水预处理系统

如下页图 2、图 3 所示,铁水预处理系统包括下料系统和各种机械设备,说明如下:

2.1.1 下料系统

下料系统用于储存和定量提供烧结矿粉、石灰粉和萤石粉,主要包括气力输送、布袋除尘器、粉剂储仓、振动给料机、称量斗、旋转给料器、卸料斗、旋转给料器、流态化、仓壁振打器、插板阀、伸缩溜管等设备。

2.1.2 铁水罐倾翻车

铁水罐倾翻车与扒渣机共用液压站,具有行走、倾翻和称重功能,用于 180 t 铁水罐在吊罐位和处理位之间的运输,在处理位时将铁水罐倾翻以进行扒渣操作。主要参数:载重能力为 260 t,行走速度为20 m/min,倾翻角度为 45°,电机功率为 2×37 kW,称质量传感器为 4×150 t。 2.1.3 扒渣机扒渣机采用液压驱动,扒渣臂具有平移、摆动和旋转的功能,以配合铁水罐倾翻扒除铁水表面的渣子。主要参数:平移行程为 6 000 mm,平移速度为1 000 mm/s,升降行程为 2 000 mm,升降速度为400 mm/s,旋转角度为-10°~+45°,扒渣力为 1 t,打渣力为 2.5 t。

2.1.4 氧枪升降装置

该装置具有枪体升降和摆动功能。电液推杆动作将枪体摆动升起,电机通过链条带动氧枪向斜下方穿过钢结构平台插入铁水内,开始吹氧操作。用于补充温度,同时可起到调节钢水化学成份的作用。主要参数:升降速度为 30 m/min,电机功率为 4 kW,摆动角度为 6°,电液推杆功率为 3 kW。

2.1.5 测温取样装置

该装置结构和参数与氧枪升降装置相同,用于对铁水进行测温和取样。

2.1.6 搅拌升降装置

该装置主要包括升降机构和搅拌机构。升降机构采用电机减速器驱动双卷筒卷扬,定滑轮安装在升降轨道顶部框架上,动滑轮固定于搅拌机构车架上,设置压力传感器以监测钢丝绳松弛情况。正常状态下由电机驱动搅拌头升降,电机故障或断电等紧急情况时用气动马达将搅拌头从铁水罐中提出。

搅拌机构主要由电机、减速器、驱动轴、上下轴承、车架、固定导轮和活动导轮等组成,旋转带动搅拌头进行搅拌处理。搅拌电机变频调速以适应不同工况,车架上下四角安装有固定导轮和活动导轮用于导向和缓冲振动冲击,驱动轴及下侧轴承通有压缩空气连通搅拌头进行冷却,最后从防尘罩吹出进行气封。主要参数[4,5]:升降能力为 45 t,升降速度为7 m/min,升降电机功率为 75 kW,事故提升速度为0.8 m/min,气马达功率为 10 kW,压力传感器为 2×20 t,搅拌能力为 140 t,搅拌速度为 80~120 m/min,搅拌电机功率为 315 kW。

2.1.7 升降轨道

升降轨道由四根立柱、横梁和顶部框架组成框架结构,通过底座与钢结构多层平台相连接固定,搅拌升降装置定滑轮组和钢丝绳防松检测机构固定于升降轨道的顶部框架上,垂直方向分为导向轨道和工作轨道,支撑导向搅拌装置上下移动。

2.1.8 搅拌头

十字形浇注料砌衬的搅拌头,内部通压缩空气冷却。主要参数:长度为 3 500 mm,十字头尺寸为1 200 mm×1 100 mm×820 mm×370 mm。

2.1.9 搅拌头更换车

该车用于协助换下旧搅拌头并安装新的搅拌头。通过电机及电缆卷筒驱动小车行走,车载液压站可实现平台的升降、对中和旋转,以便对搅拌头位置进行调整,从而提高工作效率。主要参数:载重能力为 9 t,行走速度为 10 m/min,电机功率为 2.2 kW,升降行程为 300 mm,对中行程为±100 mm,旋转角度为±50°。

2.1.10 搅拌头清理装置

该装置可以摆动和升降动作,用于清除搅拌头上的黏渣。主要参数:摆动角度为 68°,摆动气缸为Φ160 mm/335 mm,升降气缸为 Φ230 mm/230 mm。

2.1.11 液位测量装置

该装置用于扒渣后检测铁水罐中的实际液面高度从而确定搅拌头插入液面的深度,对于铁水液面变动的情况尤其适用。主要参数:工作行程:2 000 mm,气缸尺寸为 Φ125 mm/Φ30-2 000 mm,液位传感器为激光式。

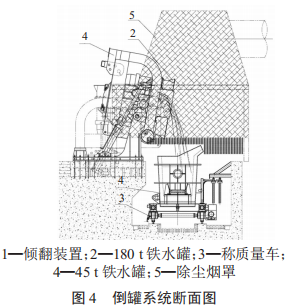

2.2 倒罐系统

常见传统倒罐方式是用天车将铁水罐倾翻直接倒入小的罐中,本项目改为倾翻装置配合多台称量车实现连续倒罐,不但释放天车,而且自动化程度高,安全可靠。

倒罐系统主要包括 2 套倾翻装置、3 台称量车和除尘烟罩,如图 4 所示。

2.2.1 倾翻装置

倾翻装置主要由倾翻架、液压缸、锚固框架和底座等组成。液压缸驱动倾翻架带动 180 t 铁水罐倾翻,将铁水倒入 45 t 铁水罐中。主要参数:载重量为260 t 倾翻角度为 100°,液压缸为 2×Φ280 mm/Φ200-2 710 mm

2.2.2 称量车

称量车采用 3 车 5 位布置 (2 个倒罐位、3 个吊罐位),用于连续移动运输 45 t 铁水罐,并对倒入铁水实时称重,与倾翻装置联锁控制。主要参数:载重量为 80 t,行走速度为 20 m/min,电机功率为 11 kW,称质量传感器为 4×40 t。

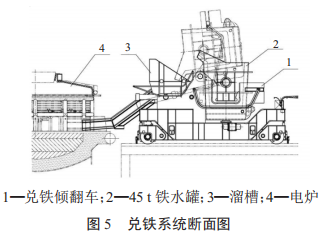

2.3 兑铁系统

国内外各个炼钢厂通常采用天车直接通过电炉炉顶或侧面进行兑铁,本项目改为机械倾翻车实现兑铁,不但不占用天车,而且操作简单,安全可靠。

兑铁系统主要包括兑铁倾翻车和溜槽,如图 5所示。

2.3.1 兑铁倾翻车

兑铁倾翻车主要由车架装配、称重传感器、倾翻机构、锁定机构、行走驱动机构和液压站等组成,用于在吊罐位和兑铁位之间运输 45 t 铁水罐,液压缸倾翻铁水罐通过溜槽将铁水从炉门兑入电炉。主要参数:载重量为 80 t,走行速度为 10 m/min,最大倾翻角度为 96°,电机额定功率为 2×5.5 kW,倾翻液压缸为 2×Φ250 mm/Φ180-1 850 mm,锁定液压缸为Φ125 mm/Φ70-180 mm,称重传感器为 4×80 t。

2.3.2 溜槽

溜槽为分段式可拆卸结构,内侧砌筑耐火材料,通过活动销固定于兑铁倾翻车车架上。

3 结语

本文首先简要介绍了 KR 法三脱铁水预处理及倒罐兑铁的工艺流程,然后详细论述了各个系统的设备组成,重点说明了主体设备的结构功能和参数特点。铁水预处理尤其是三脱处理,可以提高钢材品质,增加钢铁企业的市场竞争力,具有重要的战略意义。创新的机械设备自动倒罐兑铁方式减轻了人员操作强度,安全可靠。

参考文献

[1] 张茂林,徐安军.KR 法与喷吹法在铁水脱硫中应用的比较[J].炼钢,2009,25(5):73- 77.

[2] 李凤喜,喻承欢,周子华,等.对 KR 法与喷吹法两种铁水脱硫工艺的探讨[J].炼钢,2000,16(1):47- 50.

[3] 邓崎琳,萧忠敏,刘振清,等.铁水脱硫预处理技术在武钢的应用[J].炼钢,2002,18(1):9- 14.

[4] 刘榴,陈黎明.KR 法铁水脱硫主体设备介绍及有关计算[J].炼钢,2002,18(4):16- 20.

[5] 中国重型机械工业协会主编.重型机械标准[S].昆明:云南科技出版社,2007.