李长新

( 济钢集团有限公司炼钢厂,山东济南250101)

摘要: 通过对精炼渣利用曼内斯曼指数、脱硫分配系数以及热动力学条件三个方面分析精炼渣脱硫能力,并实践跟踪,不同类型的精炼渣对铁水脱硫存在一定差异,为精炼渣循环利用奠定理论基础。

关键词: 铁水脱硫; 精炼渣; KR

1 引言

现各钢铁企业为进一步降低炼钢综合成本,对LF 精炼渣在钢水包内进行了多次循环利用,并取得了绿色生产节能降耗的良好效果; 但受铸机钢水浇余及多次利用后渣量增多因钢水包净空度受限和生产节奏影响无法全部回收利用,而精炼渣具有高碱度、高温、强还原性以及良好流动性的特点,如何充分利用精炼渣特性实现资源利用最大化。本文通过曼内斯曼指数、脱硫分配系数以及热动力学条件对不同循环利用次数的精炼渣类型比较分析,并跟踪试验。

2 精炼渣组分分析

2.1 精炼渣及不同循环利用次数时精炼渣组分分析

济钢炼钢厂120 t 转炉区域主要钢种为SPHC,占总生产比例60%以上,故对SPHC 钢种精炼渣作为典型分析。具体成分见表1。

通过上表分析,SPHC 钢种自转炉出钢至LF 出站钢水渣中CaO、MgO 升高确保了精炼渣碱度,转炉出钢和精炼出站平均碱度分别为3. 0 和7. 9;Al2O3升高、FeO 明显降低确保精炼渣的还原性,渣中【S】升高幅度较为明显。

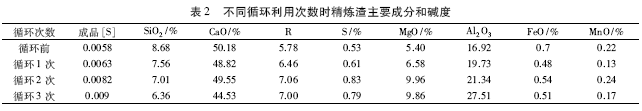

济钢炼钢厂120 t 转炉区域精炼渣造渣主要原料为CaO、CaF2、铝系脱氧剂脱氧后产生的Al2O3以及少量的转炉渣,经铸机浇完后,钢包内精炼渣和少量残余钢水,利用钢包进行循环利用,表2 为不同循环利用次数时精炼渣主要成分和碱度。

通过上表,钢包内精炼渣随着循环次数的增加,因在循环过程中不断的补加石灰和萤石,碱度逐步升高; 同时,在精炼过程中脱硫造还原渣( Al2O3) 呈逐步上升趋势。

2.2 脱硫能力分析

⑴曼内斯曼指数分析。

由曼内斯曼指数( M) 原理【1】:

M=R/Al2O3 = ( CaO /SiO2) /Al2O3 ⑴

M= 0.25∽0.35 时,渣系具有较好的脱硫效果;

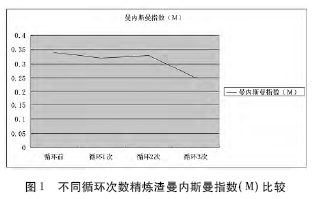

以下为不同循环阶段精炼渣由曼内斯曼指数( M) :

循环前( M) = ( 50.18 /8.68) /16.92 = 0.34

循环1 次( M) = ( 48.82 /7.56) /19.73 = 0.32

循环2 次( M) = ( 49.55 /7.01) /21.34 = 0.33

循环3 次( M) = ( 44.53 /6.36) /27.51 = 0.25

通过不同循环阶段精炼渣由曼内斯曼指数( M)分析,济钢120 t 转炉区域在精炼渣钢包内循环利用时,因受钢包净空度影响80%以上循环精炼渣为循环1 和循环2 精炼渣,而这两种渣系通过曼内斯曼指数原理脱硫效果处于最好状态。具体比较见图1。

图1 比较中循环1 次和2 次精炼渣脱硫效果最为理想,而循环前和循环3 次脱硫效果相对较差,循环前主要受精炼渣脱氧不充分导致,循环3 次精炼渣其渣中【S】渐趋饱和。

⑵脱硫分配系数分析。

由铁水脱硫反应式: [FeS]+( CaO) = ( CaS) +[FeO],精炼渣脱硫能力用分配系数Ls 表示:

Ls = ( %S) /[%S] ⑵

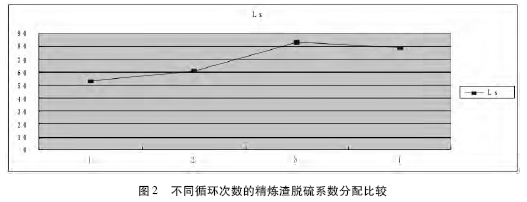

现济钢炼钢厂120 t 转炉区域入厂铁水平均[S]为0. 028%,精炼渣脱硫循环后平均[S]为0.010%,分别按此比较不同循环条件下精炼渣的脱硫分配系数( Ls) ,代入后计算硫分配系数如图2。

⑶热动力学条件分析。

济钢炼钢厂120 t 转炉区域鱼雷罐出铁位置与铁水包包底距离为11 m,在出铁过程中铁水势能转化为动能,实现铁水与精炼渣的在铁水包内充分搅拌混合; 铁水温度平均温度1 330 ℃,精炼渣温度与铁水温度相当。

根据相关研究,精炼渣中存在复杂含硫相Ca12Al14O32S,C12A7为渣中主要存在的铝酸钙物相【2】,其与渣中的CaS 发生置换反应生成含硫复杂化合物,该置换反应式为:

Ca12Al14O33+CaS =Ca12Al14O32S+CaO

ΔrGθ = -92050-4.72T ⑶

若考虑生成物和反应物均为固体状态,以纯物质为标准态,则在高温下,上述置换反应的吉布斯自由能变化小于零,是一个可自发进行的过程。因此,在精炼渣铁水脱硫形成的CaS 最终会与渣中的CaO和Al2O3形成复杂铝酸钙硫化物而稳定存在。

3 实践效果跟踪

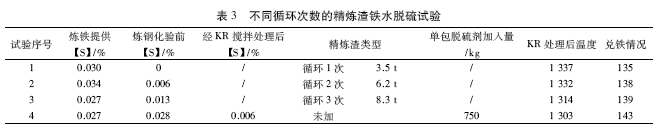

对不同循环次数的精炼渣循环导至铁水包跟踪脱硫效果分析,具体跟踪试验见表3。

不同精炼渣组成脱硫效率:

循环1 次: 脱硫效率: ( 0. 015%-0. 00058%) /0.015%×100 = 96.33%

循环2 次: 脱硫效率: ( 0. 015%-0. 006%) /0.015%×100 = 60.00%

循环3 次: 脱硫效率: ( 0. 023%-0. 013%) /0.023%×100 = 43.47%

KR 脱硫: 脱硫效率: ( 0. 028%-0. 006%) /0.028%×100 = 78.57%

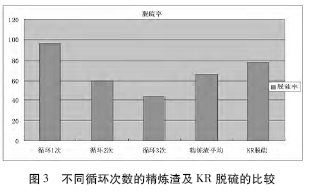

通过对上述试验结果进行分析可得: 不同精炼渣组成对出铁渣洗脱硫率有较大影响,循环1 次精炼渣脱硫率较高,随着精炼渣利用次数增加,出铁过程脱硫率有下降现象; 根据3 次渣洗试验可以得出,在使用精炼渣3 时脱硫效果有所降低,说明渣中【S】趋于饱和,对进一步脱硫有一定影响,不同循环次数的精炼渣平均脱硫效率达到66.66%,KR 铁水脱硫率78%左右。具体比较见图3。

对图2 和图3 比较,精炼渣的脱硫分配系数与实际试验有一定差异,脱硫分配系数中精炼渣循环利用次数达到2 次时脱硫效果最佳,而实际生产中随着精炼渣循环利用次数的增加脱硫效率逐步下降,这说明精炼渣循环利用次数的不同其渣量差异较大,但实际生产比较中随着渣中【S】的饱和度不断提高渣量对铁水脱硫影响相对较小。主要体现在精炼渣对铁水脱硫的承载能力。

4 结语

通过理论分析、实践比较,不同循环利用次数的精炼渣对铁水脱硫呈现不同的脱硫趋势,总体而言,在精炼渣循环利用3 次以内的,精炼渣平均铁水脱硫能力达到60%以上,与KR 铁水脱硫率78.75%比较,对实际生产有一定的指导意义,在绿色生产理念不断深入的当下,利用精炼渣组织铁水脱硫具有很强的时代意义。

参考文献:

[1] 王念欣,唐立冬,赵志洪,等.精炼渣渣循环利用技术分析[J].山东冶金, 2007,29( 04) : 55.

[2] 何环宇,倪红卫,甘万贵,等.精炼钢渣硫赋存形式及含硫相形成机理[J].钢铁, 2009,44( 03) : 32.