王振阳1, 张建良1, 刘征建1, 张贺顺2, 安钢2, 程铮明2

(1. 北京科技大学冶金与生态工程学院,北京100083; 2. 首钢京唐钢铁集团有限公司炼铁作业部,河北唐山063200)

摘 要:基于首钢京唐高炉工序与KR工序脱硫条件,对双流程的脱硫特点及经济性分别进行分析,发现焦炭为高炉硫负荷的主要来源。降低焦比或减少高硫炼焦煤的配比,是降低高炉硫负荷的有效措施,当铁水中w(S) 由0.01%升高至0.05%时,高炉工序吨铁脱硫成本迅速下降,而当铁水中w(S) 由0.06%变化至0.10%时,吨铁脱硫成本下降趋势变缓;KR脱硫吨铁成本随铁水中w(S) 增加而逐渐升高。硫负荷为4kg时,双流程综合脱硫成本最低时的铁水中w(S)min 为0.067%,且w(S)min 随硫负荷的增加而升高。当考虑炼焦配煤的采购成本时,由于硫质量分数高的炼焦配合煤采购成本较低,当采用高硫煤炼焦时,炼焦配煤带来的成本降低,不仅可以抵消由于双流程脱硫任务量增加而带来的成本增加,还可以使综合脱硫成本降低。

关 键 词:高炉;KR流程;联动;脱硫

硫是钢中有害杂质元素,由于炼钢过程中的氧化气氛对脱硫反应的抑制作用,炼铁流程中脱硫量约为90%以上。但随着铁水预处理脱硫工艺流程(KR法和喷吹法)的开发和逐步成熟,高炉不再是脱硫的唯一重点环节,供给转炉炼钢的极低硫铁水也不再是技术难点[1-8]。炉外铁水预处理具有极佳的脱硫热力学与动力学条件,可以在10~15 min内将铁水中硫质量分数降低至“双零”(铁水中w(S) 小于0.01%)水平,且先进企业全年出站铁水中w(S) 命中率接近100%[9-15]。因此,国外逐步提高高炉工序末端的铁水中w(S) 标准(铁水中w(S) 从0.03%提高至0.05%),而广泛依靠炉外铁水预处理来降低铁水中的w(S) [16-18],仍可达到铁水中w(S) 小于0.005%的水平,从而降低了高炉脱硫的能耗。目前国内普遍对高炉铁水中w(S) 有要求,以w(S) 不大于0.03%为一类铁水,然后再送入脱硫站进行脱硫处理。

对于脱硫任务量的分配,国外侧重于炉外脱硫,国内侧重于高炉脱硫。但是,对于双流程(高炉与KR)联动脱硫的研究则极少见诸报道。本文以首钢京唐1号高炉为研究样本,分别研究高炉流程与KR流程的脱硫特点及经济性,然后以高炉铁水中w(S)、铁水温度等参数为连接点,将上述两个流程实现联动,得到具有最优经济性的双流程脱硫工艺参数,为实现双流程脱硫最佳经济性,探索高炉硫负荷与高炉铁水中w(S) 的控制范围。

1 高炉流程脱硫行为研究

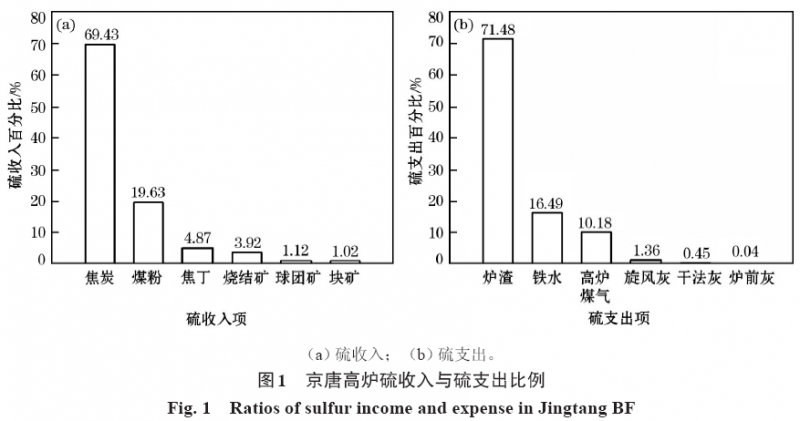

高炉中的硫分全部是由炉料带入,主要来源有烧结矿、球团矿、块矿、焦炭、煤粉和焦丁,以京唐高炉2014年稳定顺行期间的原燃料条件和操作参数为依据,对京唐高炉各硫分收入项与支出项进行分析,结果如图1所示。

由图1可得,焦炭与煤粉是高炉硫收入的主要来源,两者占硫收入的90%左右。原料中,烧结矿带入的硫量约占硫负荷的4%,而球团矿与块矿带入硫量比例相当,均在1%左右。由此可知,降低焦比或减少高硫炼焦煤的配入,是降低硫负荷的有效措施。硫支出项中,炉渣是高炉硫元素的主要去向,因此,应充分发挥炉渣的脱硫能力,保证炉渣的硫容量和流动性,进而使铁水达到合格指标。焦炭中的有机硫约有1/3~1/2 在到达风口前就以S、SO2、H2S 等气态形式挥发进入煤气,使得京唐高炉煤气中硫达到0.23 g/m3并带走硫支出总量的10.18%。高炉煤气所携带粉尘的硫对高炉脱硫的影响较小。

在分析高炉脱硫经济性时,若只考虑渣铁间脱硫反应的吸热效应,利用耗热进行成本计算,则较为片面。这是因为脱硫反应进行的深度不会凭空改变,而是取决于铁温、碱度、渣量等工艺参数。通过工艺参数的调整,可以促进脱硫反应的进行,所以工艺参数调整过程中所产生的消耗,也应计入高炉工序脱硫成本。因此,需要从影响高炉脱硫的因素入手,研究脱硫成本、工艺参数变化量、铁水中w(S) 三者之间的对应关系,最终获得在一定高炉硫负荷条件下,高炉工序脱硫成本与铁水中w(S) 之间的对应量化关系。

综合考虑的因素包括:铁水温度、炉渣二元碱度、渣量、脱硫反应耗热。计算公式见式(1)。

Ct=C1+C2+C3+C4 (1)

式中:Ct为总脱硫成本;C1 为铁水显热所产生的脱硫成本;C2 为炉渣显热所产生的脱硫成本;C3 为脱硫耗热所产生的脱硫成本;C4 为碱性溶剂所产生的脱硫成本。

铁水显热、炉渣显热和脱硫反应耗热成本可通过其折算的焦炭消耗量确定,由于焦炭燃烧产生热量并不能完全转化为上述三项所需热量,还有部分热量通过炉皮散热、冷却水带走等方式流失,故还需引入折算系数(0.9);通过有效氧化钙的换算,碱性熔剂成本取自于烧结过程中所配入碱性熔剂(石灰、石灰石、白云石等)的使用成本。

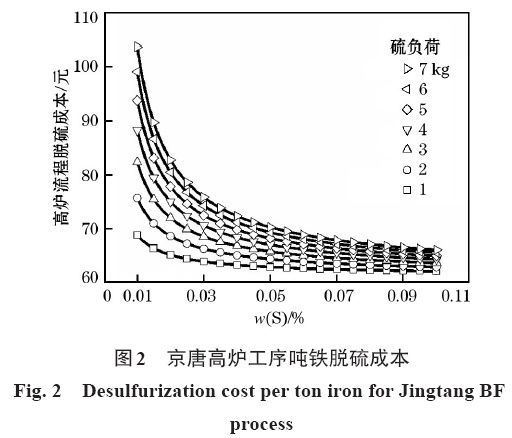

通过对京唐1号高炉多年来脱硫相关参数的大数据处理,可以得到在一定高炉硫负荷条件下铁水中w(S)与炉渣二元碱度、铁水温度之间的拟合对应关系,以铁水温度为1500℃为计算前提,可以得到在不同高炉硫负荷(1~7kg)和铁水中w(S)(0.01%~0.10%)条件下高炉工序吨铁脱硫成本,如图2 所示。

由图2可知,当高炉工序末端的铁水中w(S)从0.01%升高至0.05%时,高炉工序吨铁脱硫成本迅速下降,而当铁水中w(S) 由0.06%增加至0.10%时,吨铁脱硫成本下降缓慢,这种规律在不同高炉硫负荷(1~7kg)条件下均有所反映,而且在较高硫负荷条件下,吨铁脱硫成本在铁水中硫质量分数低的范围内(w(S)=0.01%~0.05%)下降幅度更为明显。对比不同硫负荷条件下的脱硫成本,在高硫负荷(4~7kg)、铁水中硫质量分数低(w(S)= 0.01%~0.04%)的条件下,相同铁水中w(S)标准下,每降低1kg 硫负荷,吨铁脱硫成本降幅较小;而当硫负荷在较低的范围时(1~4kg),相同铁水中w(S)标准下,每降低1kg 硫负荷则会带来较大的吨铁脱硫成本降幅。

2 KR流程脱硫行为研究

京唐KR法工艺流程影响因素与工艺参数主要包括:进站铁水中w(S)、出站铁水中w(S)、温降、搅拌时间、扒渣时间、脱硫剂与催化剂用量;耗材主要包括搅拌头、扒渣板、吹氮管、捞渣耙、涂料等。

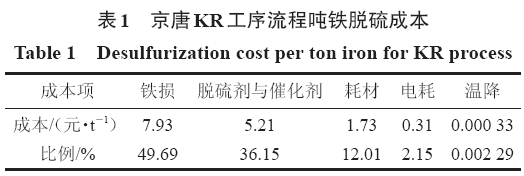

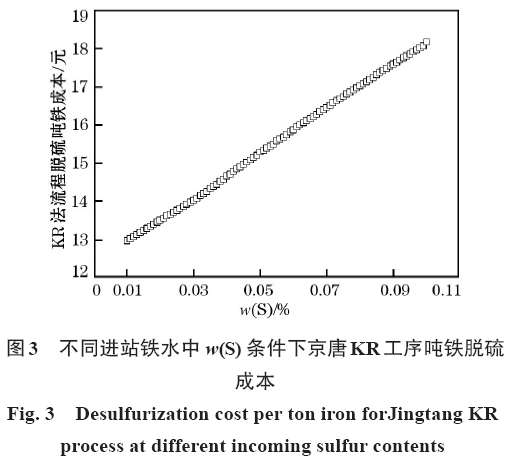

通过对京唐KR工序流程2014年全年两万多组有效脱硫参数的回归拟合,得到京唐KR工序年平均吨铁脱硫主要成本,见表1。根据拟合参数及函数,获得在不同进站铁水中w(S) 条件下京唐KR工序吨铁脱硫成本,结果如图3所示。

由表1可知,搅拌与扒渣过程中出现的铁损是KR工序脱硫成本的最主要来源,占到工序成本的52.24%,按照1300元/(t铁)的制造成本以及平均每包铁水(299.45t)的1.65t铁损量,KR工序吨铁铁损成本为7.16元。由于每包铁水平均使用1.98t 钙基脱硫剂以及0.16t脱硫催化剂,其制造成本分别为570元/t和2700元/t,因此,脱硫剂与催化剂的成本为5.21元/t,占到了36.15%。京唐KR脱硫的主要耗材分别是搅拌头、扒渣板、吹氮管、捞渣耙,其平均使用频次分别为250.78、133.4、19.48和131.45包/个,加上平均每包铁水需要使用2个复合铁探头和0.03 kg涂料,耗材成本共计1.73元/t,占到总成本的11.40%。电耗取决于搅拌时间、扒渣时间以及各自的电机功率,京唐平均搅拌时间为10.8min,扒渣是防止回硫的重要工序,但过分扒渣则会导致铁损增加,京唐平均扒渣时间为11.6min,从而可得吨铁电耗为0.3元。在整个KR工序中,铁水出现28℃的平均温降,折算为碳素燃料后,该损耗极小,可以忽略。

由图3可得,随着KR工序进站铁水中w(S)的增加,KR吨铁脱硫成本逐渐升高。随着进站铁水中w(S)的增加,熔剂使用、搅拌扒渣时间、铁损等成本消耗项基本呈现线性增加,故成本也呈现线性增加。当w(S)为0.01%时,吨铁脱硫成本为12.97元。当w(S)为0.10%时,吨铁脱硫成本为18.05元。进站铁水中w(S)平均每增加0.001%,吨铁脱硫成本增加0.05元。

3 双流程脱硫综合研究

在不同硫负荷条件下,双流程脱硫分别考虑以下两种情况。

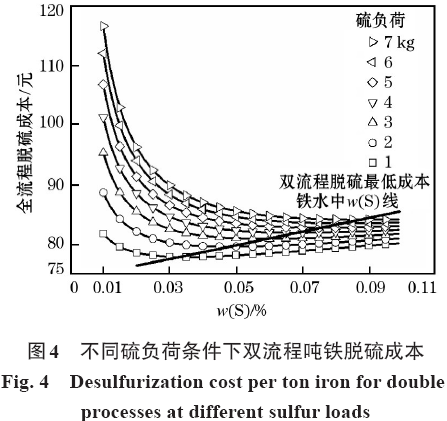

(1)只考虑高炉流程与KR流程脱硫冶炼成本,不考虑硫负荷变化条件下,炼焦配合煤采购成本变化的影响。在不同硫负荷情况下,双流程脱硫吨铁成本随高炉铁水中w(S)(高炉工序与KR工序之间的节点铁水w(S))的变化如图4所示。

随着高炉硫负荷的增加,进入高炉的硫元素总量升高,而KR流程过后,铁水仍需脱除至双零水平,因此对于双流程的脱硫任务量是增加的,所以双流程脱硫成本随硫负荷的增加而升高,当硫负荷从1kg增加至4kg时,双流程脱硫成本增幅较大;而当硫负荷从4kg增加至7kg时,双流程脱硫成本增幅则较缓。此外,在硫负荷一定时,将双流程脱硫成本最低时两个流程之间的节点铁水硫质量分数定义为w(S)min,则有w(S)min随着硫负荷的增加而升高。例如,当硫负荷为1kg时,双流程脱硫成本最低的铁水w(S)min为0.034%;当硫负荷为4 kg时,w(S)min 为0.067%;当硫负荷为7 kg时,w(S)min为0.084%,如图4所示。这意味着采用高铁水硫负荷的高炉可以放宽铁水中w(S)指标,从而使得双流程综合脱硫成本最低。

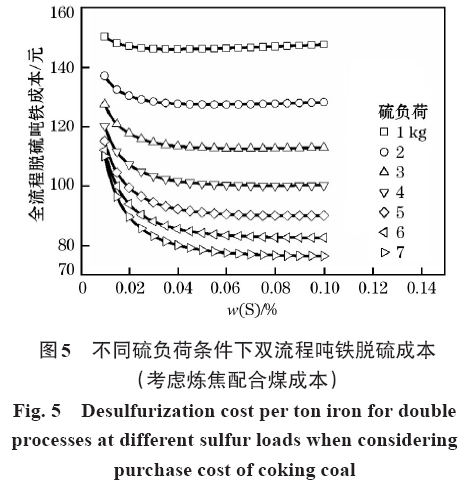

(2)不仅考虑高炉流程与KR流程脱硫冶炼成本,也加入硫负荷变化时炼焦配合煤采购成本变化的影响,如图5所示。

有研究表明[19],焦炭中w(S)为0.78%~0.82%时,焦炭中w(S)每升高0.01%,配合煤成本由2.4元/t降至1.4 元/t;在焦炭中w(S)为0.83%~0.87%的范围内,焦炭中w(S)每升高0.01%,配合煤成本降低1元/t左右。由于w(S)较高的炼焦配合煤采购成本较低,虽然硫负荷的增加会导致高炉与KR工序脱硫冶炼成本的增加,但是却可以降低炼焦配合煤的原料采购成本。综合考量配合煤原料成本、高炉与KR工序脱硫成本,可得到不同硫负荷和铁水中w(S)下双流程综合脱硫成本随高炉铁水中w(S)的变化,结果如图5所示。

由图5可知,当考虑炼焦配合煤采购成本时,随着硫负荷的增加,双流程综合脱硫成本是逐渐降低的,规律较图4出现变化。随着硫负荷的增加,高硫炼焦煤带来的采购成本降低,不仅可以抵消由于双工序脱硫任务量增加而带来的成本增加,还可以使综合脱硫成本降低。降低幅度在硫负荷为1~4kg时较为显著;而当硫负荷为4~7kg 时,降低幅度较缓。

4 结论

(1)高炉硫负荷的主要来源为焦炭,降低焦比或减少高硫炼焦煤的配入,是降低高炉硫负荷的有效措施,而炉渣是硫元素的主要去向,应充分发挥炉渣的脱硫能力,保证炉渣硫容量和流动性,使铁水达到合格指标。

(2)以京唐1号高炉为样本,研究高炉工序吨铁脱硫成本。当铁水中w(S)为0.01%~0.05%时,高炉工序吨铁脱硫成本迅速下降,而当铁水中w(S)为0.06%~0.10%时,吨铁脱硫成本下降缓慢;随着硫负荷的增加,高炉脱硫吨铁成本增加,高炉脱硫成本增加的幅度与铁水中w(S)和硫负荷相关。

(3)以京唐KR脱硫工序为样本,研究KR工序吨铁脱硫成本。随着铁水中w(S)增加,熔剂使用、搅拌扒渣时间、铁损等成本消耗项逐渐增加,KR工序脱硫吨铁成本逐渐升高。当进站铁水中w(S) 为0.01%时,吨铁脱硫成本为12.97元;当进站铁水中w(S)为0.10%时,吨铁脱硫成本为18.05 元。平均每增加0.001%,吨铁脱硫成本增加0.05元。

(4)以铁水中w(S)为节点,将京唐高炉工序与KR工序进行双流程联动脱硫成本计算,可得硫负荷为4kg时,双流程脱硫成本最低时的铁水中w(S)min为0.067%,且w(S)min随硫负荷的增加而升高,这意味着采用高硫负荷后,可以放宽铁水中w(S)指标,使得双流程综合脱硫成本最低。由于w(S)较高的炼焦配合煤采购成本较低,炼焦配煤带来的成本降低,不仅可以抵消由于双流程脱硫任务量增加而带来的成本增加,还可以使综合脱硫成本降低。

参 考 文 献:

[ 1 ]Shankar A. Sulphur partition between hot metal and high aluminablast furnace slag[J]. Ironmaking and Steelmaking,2006,33(5):413.

[ 2 ]WANG Z Y,ZHANG J L,AN G,et al. Analysis on the oversizeblast furnace desulfurization and a sulfide capacity predictionmodel based on congregated electron phase[J]. Metallurgicaland Materials Transactions B-Process Metallurgy and Materials

Processing Science,2016,47(1):127.

[ 3 ]Lindstrom D,Sichen D. Study on Desulfurization abilities ofsome commonly used desulfurization agents[J]. Steel ResearchInternational,2015,86(1):73.

[ 4 ]陈玉鑫,许东利,王莉,等. 机械搅拌脱硫过程铁水包喷溅机理[J].钢铁,2014,49(10):24.(CHEN Yu-xin,XU Dong-li,WANG Li,et al. Theoretical analysis for splashing in iron ladleof mechanical stirring desulphurization process[J].Iron andSteel,2014,49(10):24.)

[ 5 ]吴启帆,包燕平,林路,等. KR脱硫渣矿物学特征及渣中硫行为[J]. 中国冶金,2015,25(8):44.(WU Qi- fan,BAO Yanping,LIN Lu,et al. Ineralogy characteristics and sulfur behaviorof KR desulfuration slag[J]. China Metallurgy,2015,25(8):44.)

[ 6 ]李宁,郭汉杰,宁安刚. 关于KR脱硫工艺脱氧理论问题的研究[J]. 钢铁,2011,46(10):36.(LI Ning,GUO Han-jie,NINGAn-gang. Research on deoxidation theory during KR hot metaldesulphurization process[J]. Iron and Steel,2011,46(10):36.)

[ 7 ]吴明,李应江. 单喷、复喷、KR法脱硫工艺在马钢的实践分析[J]. 中国冶金,2008,18(12):9.(WU Ming,LI Ying- jiang.Practical analysis of desulphurization process of single grainmagnesium,combined injection and KR method in Masteel[J].China Metallurgy,2008,18(12):9. )

[ 8 ]戴超,徐熙. 浦钢公司铁水KR脱硫工艺实践[J]. 钢铁,2010,45(12):92(. DAI Chao,XU Xi. Process practice of hot metalpretreatment at Steelmaking Plant of Bao Steel Group PudongIron and Steel Co.,Ltd.[J]. Iron and Steel,2010,45(12):92.)

[ 9 ]徐建飞,王新华,黄福祥,等. KR脱硫渣矿相及硫在渣中分布[J]. 钢铁,2015,50(1):15.(XU Jian- fei,WANG Xin- hua,HUANG Fu-xiang,et al. Analysis of phase and distribution ofsulfur in KR desulfurization slag[J]. Iron and Steel,2015,50(1):15.)

[ 10 ]WEN M,ZHANG T,DOU Z. Kinetics of generation of magnesiumvapor of novel magnesia-based desulfurizer for externaldesulfurization of hot metal[J]. ISIJ International,2016,56(1):103.

[ 11 ]JI J,LIANG R,HE J. Simulation on mixing behavior of desulfurizerand high-sulfur hot metal based on variable-velocity stirring[J]. ISIJ International,2016,56(5):794.

[ 12 ]Magnelov M,Carlsson Dahlberg A,Gustavsson L,et al. Ironlosses during desulphurisation of hot metal utilising co- injectionof Mg and CaC2 combined with nepheline syenite[J]. Ironmakingand Steelmaking,2015,42(7):525.

[ 13 ]Lindstrom D,Du Sichen. Kinetic study on desulfurization ofhot metal using CaO and CaC2[J]. Metallurgical and MaterialsTransactions B-Process Metallurgy and Materials ProcessingScience,2015,46(1):83.

[ 14 ]Nakai Y,Hino Y,Sumi I,et al. effect of flux addition methodon hot metal desulfurization by mechanical stirring process[J].ISIJ International,2015,55(7):1398.

[ 15 ]赵长亮,田志红,陈虎,等. 首钢京唐KR高效脱硫技术[J]. 中国冶金,2015,25(4):60.(ZHAO Chang- liang,TIAN Zhihong,CHEN Hu,et al. KR high efficient desulphurization technologyin Shougang Jingtang[J]. China Metallurgy,2015,25(4):60.)

[ 16 ]Vinoo D S,Mazumdar D,Gupta S S. Optimisation and predictionmodel of hot metal desulphurisation reagent consumption[J]. Ironmaking and Steelmaking,2007,34(6):471.

[ 17 ]Kumar A,Chacko Z E,Malathi M,et al. Desulfurization of hotmetal through in situ generation of magnesium in 30 kg molteniron bath-influence of inert gas flow rate[J]. Steel Research International,2014,85(5):927.

[ 18 ]Lindstrom D,Nortier P,Du Sichen. Functions of Mg and Mg-CaO mixtures in hot metal desulfurization[J]. Steel Research International,2014,85(1):76.

[ 19 ]梁南山. 焦炭硫含量的技术经济研究[J]. 涟钢科技与管理,2014(5):43.(LIANG Nan-shan. The technical and economicresearch on the sulfur contents in coke[J]. Liansteel Technologyand Management,2014(5):43.)