田宝生 田艺玄

本文通过分析氮对冷轧料综合负面影响及钢液增氮的机理,明确限制性环节和关键性控制要素,提出采取吹炼终点高拉碳工艺,提高终点碳温一次命中率,降低终点钢中[O],充分利用吹炼末期氮氩切换技术,降低钢中氮含量,保障钢中[N]≤35×10-6。

钢中氮含量高时,随着时间的延长氮会在α-Fe 中逐渐以微细弥散的 Fe4N 质点析出,导致钢的时效性、屈服点延伸和兰脆,降低钢的韧性和塑性,降低钢的冷加工性能,恶化钢的冲击韧性、深冲性能等。与钢中钛、铝等元素形成带棱角而性脆的夹杂物,不利于钢的冷热变形加工,过高时甚至会导致钢宏观组织疏松甚至形成气泡。因此,必须采取有效措施降低钢中氮含量。

优质钢一般要求[N]≤60×10-6,SPHC 钢要求[N]≤35×10-6,IF 钢冷轧板要求[N]≤25×10-6,对于含硼钢,控制[N]<20×10-6 可获得较好的强度和低温韧性。德龙钢铁有限公司品种结构以冷轧料(热轧卷板)为主(占比 85%以上,DC03、加硼 SPHC、Q195L 等),执行转炉钢渣洗直上工艺,钢水氮含量波动幅度大(16×10-6-55×10-6),工序能力不足(Cpk<1.0),难以稳定控制。

经高频率、大样本容量抽检,连铸工序(保护浇注)平均增氮量<4×10-6,不是增氮的主要原因,本文重点讨论复吹转炉钢的增氮量控制。

1 钢液增氮机理

1.1 钢液吸氮的热力学行为

氮在钢中溶解时,伴随着双原子分子的解离过程,是吸热反应,如式(1)。

(1/2)N2=[N] (1)

根据质量作用定律,得到其平衡常数,如式(2)。

由上式可知,钢液中氮的溶解度与氮气的分压力、钢液温度和钢中的成分及 enj 相关。

另外,C、Mn、Si、P、S、Ni、Al、Cu 元素的存在,可降低氮在钢中的溶解度,[C]、[Al]元素影响最大,所以低碳钢氮溶解度在纯铁中的溶解度为 0.044%(1600℃时),在铁水中由于受到含碳量的影响,氮的溶解度约为 0.01%( PN2=0.1Kpa、1600℃时)。

1.2 氮的动力学行为

转炉脱碳的同时能有效地脱氮,一般认为,脱碳能够脱氮的原因是由于脱碳时生成大量的 CO气泡,相当于一个小真空室,其中氮的分压极低,钢液中的[N]很容易进入气泡中,从而被携带走。

根据动力学机制:①钢液中的氮通过钢液边界层扩散到 CO 气泡表面;②在气泡/钢液界面上发生化学反应;③反应生成的氮分子扩散到气泡内部,并随之上浮排出。

冶炼后期,碳-氧反应减弱,脱碳速度降低,脱氮量减少,非碳氧区钢液与氮接触,会导致钢液增氮。因此,在吹炼中期末,转炉复吹的氮氩开始切换时间与供气强度的优化设置尤为关键。

2 影响因素与控制措施

2.1 氧气纯度

要求氧气纯度≥99.5%,在氧气主管道上,加装在线氧气纯度检验仪随机监控,防止氧气纯度不达标或氮氧互窜。

2.2 入炉铁水比

提高入炉铁水比相当于提高了铁水中的碳含量,加剧了碳氧反应,增加了 CO 的生成量,对吹炼中前期脱氮有利。在吹炼终点碳含量相同的条件下,入炉铁水比越高,氮含量越低。

2.3 吹炼终点炉内外压差

转炉吹炼末期开始,CO 生成量降低,炉内压力可能小于炉外压力。特别是在吹炼终点,由于氧枪提枪的操作会引起空气卷入,导致钢水增氮。在吹炼结束时,关闭供氧末端阀门,当氧枪中残留氧气完全吐出即压力表值为零时,提枪至待吹位,使炉内压力大于炉外压力,避免提枪过程中导致的增氮。

2.4 炉渣流动性

综合溅渣护炉与钢水纯净度的需要,控制(FeO)10%-14%之间。吹炼末期造泡沫渣,能够阻断钢水与空气的接触防止增氮。当吹炼至ω(C)<0.3%时容易发生增氮,因此有必要在 ω(C)>0.3%时造泡沫渣。在吹炼至 ω(C)≈0.5%时,添加氧化铁皮 2kg/t 或者矿粉 1-3kg/t 或 在吹炼至 80%时,添加 CaCO3 使泡沫渣高度控制在炉口和出钢口之间,从而达到阻断钢水与大气接触的目的。

2.5 吹炼终点碳含量

终点氮含量随转炉终点碳含量的升高呈明显下降趋势。这是因为转炉冶炼过程中,钢液脱氮主要是依靠 C-O 反应生成的 CO 气泡将氮携带出钢液。吹炼开始,氧气射流冲击钢液面,形成的火点(凹坑)是主要的反应区,熔池中硅先氧化,碳氧反应还未开始,脱氮速率很小。

随着吹炼的进行,火点区温度升高,钢液中碳氧反应增强,熔池产生大量 CO 气泡,将钢液中的氮脱除。在火点区温度下,钢液中氧、硫对脱氮的影响完全可以忽略,火点区虽然存在吸氮现象,但由于碳反应生成的 CO 量多,其压力大于外界空气压力,使空气难以与钢液接触,脱氮量大于吸氮量,脱氮速度迅速增大,到某一时刻达到最大值。

随着碳氧反应强度的降低,生成的 CO 量减少,外部空气压力大于 CO 压力,这时空气就有可能与火点区的钢液接触,造成钢液的吸氮,脱氮速度逐渐降低,在某时刻脱氮速度变为负数,意味着此时钢液内脱氮变为增氮。所以在满足工艺成分要求的前提下,采取吹炼终点高拉碳工艺有助于控制增氮量。

2.6 转炉一倒 C-T 双命中率

后吹时,氧气射流将转炉内熔渣吹开,点火区钢液面裸露,造成点火区钢液的吸氮速度大于CO 气泡的脱氮速度,钢液在点火区从气相中吸氮,从而造成钢水增氮。补吹时间越长、次数越多,增氮量越大,通常增氮 5×10-6-20×10-6。

2.7 脱氧顺序

出钢时氮由气-液界面向液相传质是钢液增氮的限制性环节。钢液表面活性元素(如氧、硫等)占据气-液界面上可吸附氮的空位,阻碍氮分子形成,并阻止空气中的氮气向钢液中溶解扩散,减少钢水二次氧化和吸氮的几率。

通过建立炉后小平台钢水氧活度与出钢过程增氮量的对应关系,根据下降趋势找出氧活度的临界值(一般≥50×10-6),采取先合金化后脱氧的工艺操作,稳定控制钢水增氮量。

2.8 出钢控流

出钢过程的吸氮主要包括以下几方面:出钢时出钢口形状不好,造成出钢散流,使得钢液与空气的接触面积增加,增大了钢液吸氮的反应面积,造成一般增氮 3×10-6-8×10-6。出钢时需做到规圆、不散流,控制出钢时间 3-6min;出钢过程伴随着钢液的脱氧,钢液中氧含量的降低,会造成反应界面上的表面活性元素的浓度降低,增加了钢液吸氮的速率,同时,由于出钢过程钢液与空气直接接触,加大了反应界面,也会造成钢液的吸氮。

2.9 出钢时钢包底吹氩流量

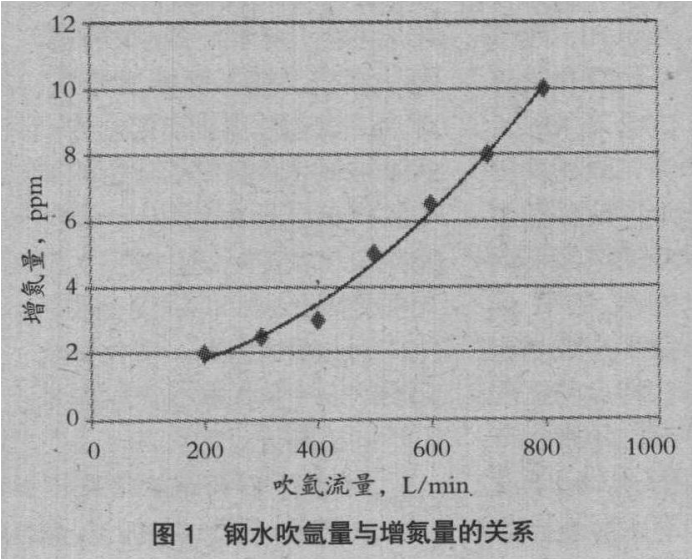

吹氩搅拌起到强化钢水流动、均匀成分和温度、去除夹杂物的作用,但过大的吹氩量会造成钢液大面积的裸露,无形中使钢水液面与大气接触面积增加,造成钢液自发吸氮(如图 1),尤其是炉后强脱氧钢水,吸氮更为敏感,一般增氮量在 2×10-6-6×10-6。

2.10 其他操作

1)转炉内有钢水且转炉在零位时,用氮气吹扫烟道或进行泡沫渣吹扫压渣会造成钢水增氮。

2)在吹炼末期大幅度窜枪或底吹供气强度太大,会造成钢水大翻,使钢水增氮。

3 冶金效果分析

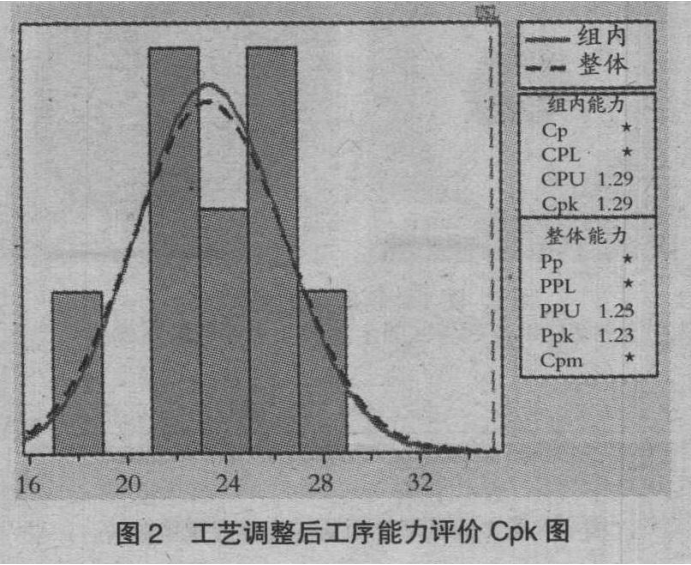

通过工艺调整,在冶炼冷轧料的生产中,转炉出钢时的[N]平均为 0.0018%,钢包的[N]平均为 0.0022%,最大不超过 0.0025%,转炉出钢过程平均增氮 0.0007%,钢中[N]得以有效控制。工艺调整后工序能力评价如图 2 所示,冷轧料质量水平得到可靠保证(热轧卷板成品氮含量 Cpk 为1.29)。

4 结论

1)保证氧气纯度≥99.5%;

2)在条件允许的前提下,适当提高入炉铁水比,提高整体碳含量,在吹炼前期,尽可能多地利用剧烈碳氧反应和 CO 气泡带出钢中氮;

3)保持吹炼终点炉内正压,转炉吹炼在接近终点时,脱碳反应已明显减弱,钢液容易吸氮,此时,应降低氧枪枪位,加强熔池搅拌(≮40s),容易得到较低的钢水氮含量。保证底吹效果,充分利用吹炼末期氮氩切换技术,降低钢中氮含量;

4)控制终渣(FeO)在 10%-14%,避免返干;

5)尽可能采取吹炼终点高拉碳工艺,提高终点碳温一次命中率,杜绝后吹、补吹,降低终点钢中[O],避免增氮;

6)在脱氧合金化过程中,脱氧剂采用先弱后强的方式加入;

7)根据出钢口大小,适当调整装入量,合理控制出钢时间。圆流出钢,同时控制钢包底吹氩流量和时间,杜绝暴吹、大面积裸吹等现象。