胡绍伟1 李智慧2 丁 屹1 李海涛2 程锦君1 张超杰1 张立强1

(1. 安徽工业大学冶金工程学院,安徽 马鞍山 243000;

2.常州东方特钢有限公司,江苏 常州 213000)

摘 要:针对钢铁行业能源消耗大、能源管理效率低的问题,本文设计并开发了一种面向生产现场的能源介质优化系统。系统集成了能源数据采集、实时监测、智能分析与优化控制等多项功能,涵盖转炉、LF精炼等关键工序,致力于提升能源利用效率、降低能耗并支撑企业绿色低碳转型。系统以氧气消耗优化与钢液温度智能预测为核心构建决策模型,其中转炉模块通过模型优化原料配比,实现转炉平均氧气消耗降低1.3%;LF炉模块基于长短期记忆网络(LSTM)实现钢液温度短时精准预测,预测误差控制在±5 ℃范围内,命中率达87.5%,并根据预测调整合理的供电策略,最终实现LF精炼过程平均电耗降低1.5%。该系统具有良好的工程适应性与推广价值,为钢铁企业构建智能化能源管理体系提供了可行路径与技术支撑。

关键词:能源介质;监测;算法;智能优化;节能降本

0引言

钢铁工业作为我国工业体系的重要组成部分,具有重要的经济和社会价值。然而,钢铁行业的能源消耗在工业总能耗中占据了较大比例,且在全球范围内,其能源消耗效率较低,给企业带来了高昂的生产成本和巨大的环保压力[1]。发达国家相比,我国钢铁行业的吨钢能耗水平仍偏高,导致了严重的资源浪费和环境污染[2]。在此背景下,如何在提升生产能力和质量的同时,减少能源消耗、降低碳排放,并推动绿色低碳技术的广泛应用,已成为钢铁行业亟需解决的问题[3]。面对日益严峻的环保政策和节能减排的社会需求,钢铁行业急需采用先进的技术与创新的管理模式,以应对当前能源危机,并实现可持续发展的目标。

本文结合钢铁企业典型工艺流程与能源消耗特点,设计并实现了一套能源介质优化系统。系统围绕转炉、LF炉等关键用能单元,分别构建了基于目标函数驱动的原料配比优化模型与基于LSTM网络的钢水温度预测模型,全面提升能源利用效率与操作决策智能水平[4]。通过工业数据验证,该系统在氧耗、电耗等方面均取得了良好的优化效果,具有较强的工业应用前景与推广价值。

1基于炼钢区域能源介质优化系统概述

能源介质优化系统是一种集成了数据采集、分析、优化与监控等功能的智能化系统,专门用于提升能源利用效率,尤其适用于像钢铁行业这样能源消耗巨大的工业领域。该系统通过实时监控、数据采集与分析,为企业提供精准的能源使用情况,帮助企业优化能源配置、降低能耗、提高经济效益,同时推动企业实现绿色低碳转型。

1.1系统组成

该能源介质优化系统主要由能源介质数据管理模块、能源介质在线智能优化模块以及能源指标评价模块等组成。首先,系统对当前炼钢生产过程中的能源管理现状及能耗分布进行全面调研,以识别和分析制约现有能源管理水平提升的关键环节。随后,基于现有的能源状况,系统规划能源介质监测数据的采集和存储机制,并实现对水、电、煤气等主要能源介质的实时在线监测,在此基础上,系统通过收集的数据,进行能源分析与优化,为决策提供数据支持。

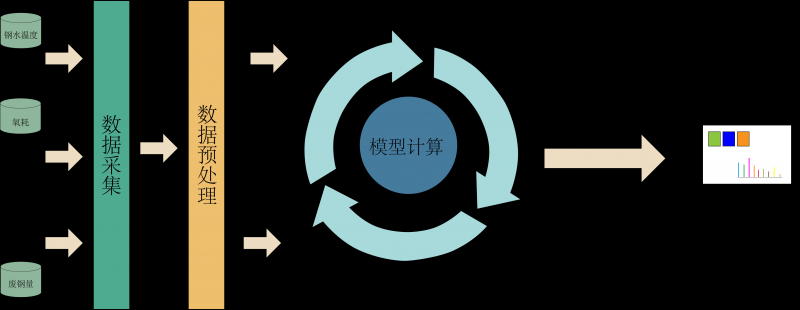

最后,系统根据在线监测结果,实施能源产耗的动态监控与预警机制,进一步提升能源管理水平。通过这一系列措施,系统旨在优化能源结构,减少能源损耗,从而实现节能降本的目标,具体架构如图1所示。

图1 系统架构图

Fig. 1 System architecture

1.2核心功能

能源介质优化系统通过在关键生产环节部署传感器及数据采集设备,实时获取钢铁生产过程中各类能源消耗数据,涵盖电力、天然气、水资源等多种能源的使用情况。系统能够实时反馈能源的使用状况,帮助企业及时发现能源浪费和异常情况,从而确保生产过程中的能源管理更加精准高效,其核心功能包括转炉模块、LF精炼模块、预警模块及数据中心。

(1)转炉模块:该模块界面中部为数据输入与模型执行区,用户可在此设定钢种代号、铁水成分及目标成分参数。系统支持对C、Si、Mn、P、S、Cr、Cu、Mo、Ti等关键元素的目标含量进行设定,并以表格形式呈现其设定值与推荐范围,便于用户对目标成分的精细控制与可视化调整。

系统集成了面向氧耗优化的决策算法,通过对输入参数与目标成分之间的非线性耦合关系进行建模,建立关键原料组成与炼钢成分控制之间的映射关系。在此基础上,系统通过“模型决策”功能按钮触发优化过程,自动完成原料配比计算,输出在满足冶金工艺约束条件下的最优原料组合与工艺参数设置。

界面右侧为“决策结果”展示区,以列表形式输出白云石、增碳剂、废钢、低碳锰铁等关键原料的推荐用量。通过在优化过程中引入氧耗最小化目标函数,该模块有效降低了冶炼过程中的单位氧气消耗,为炼钢过程的节能降耗提供了数据支撑和决策参考。整体设计实现了从参数设定到优化结果输出的闭环控制流程,显著提升了操作效率与决策智能水平,如图2所示。

图2 转炉模块界面

Fig. 2 Converter module interface

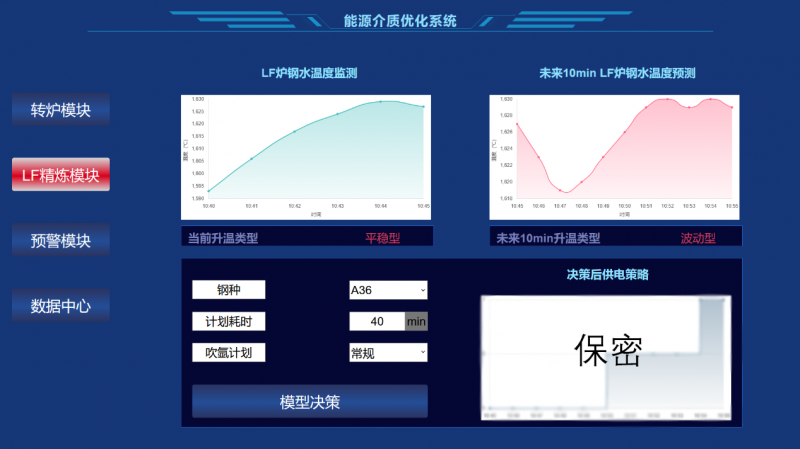

(2)LF炉模块:该模块主要用于钢液温度的实时监测与短期预测。界面采用左右双图布局,左侧为LF炉钢液的历史温度变化曲线,右侧为未来10分钟的温度预测曲线,便于操作人员进行温控判断和干预。图表下方为模型输入参数区,用户可输入钢种、计划耗时、吹氩计划等关键参数。点击“模型决策”按钮后,系统将基于输入数调用预测模型,输出相应的供电建议。右下角为“决策结果信息输出”,展示模型生成的控制建议,如图3所示。

图3 LF精炼模块界面

Fig. 3 LF refining module interface

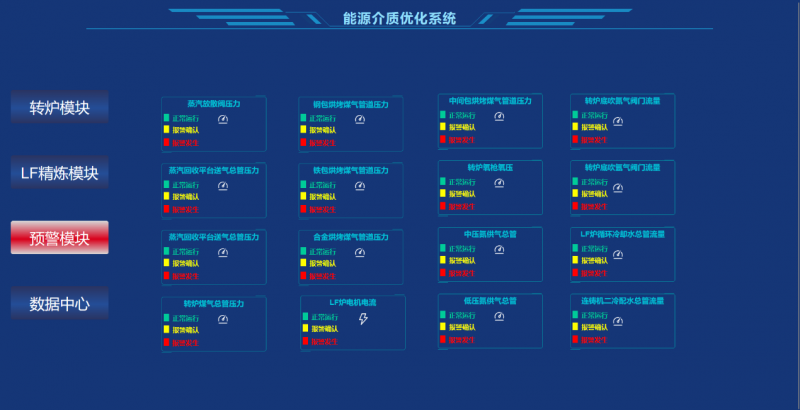

(3)智能预警:通过设定能耗阈值和预警机制,一旦某些关键指标超出正常范围,系统会及时发出报警,提醒操作人员采取必要的纠正措施。这一智能预警机制能够有效避免能源浪费和设备故障,从而减少企业在能源消耗方面的经济损失,能源预警页面如图2所示。

图4 预警模块界面

Fig. 4 Interface of the early warning module

最后,数据中心通过对长期积累的数据记录,系统能够生成详细的能源使用报告,全面分析企业在能源利用过程中存在的问题,并提出切实可行的改进建议。这些报告不仅为企业提供了精准的能源管理依据,也为政策制定者和企业管理层提供了科学的决策支持,帮助其做出更加合理的能源管理决策。

2系统设计

能源介质优化系统的设计方案旨在通过现代信息技术、物联网技术、人工智能和大数据分析,实现对钢铁企业生产过程中的能源使用进行精确监测、分析和优化管理。系统的核心目标是帮助企业降低能源消耗,提高能源使用效率,并推动绿色低碳转型。

2.1模型构建

2.1.1 转炉氧气优化模型构建

随机森林回归算法是一种基于集成学习的非线性建模方法,适用于处理高维、复杂变量间存在非线性交互的问题[5]。本文将其应用于氧气消耗量的预测建模中,通过构建多棵决策树并加权平均预测结果,有效提升了模型的稳定性与精度[6-7]。废钢量、铁水、增碳剂等变量在氧气消耗中影响显著,强调了非线性建模在冶炼过程中应用的必要性。为进一步提高模型的泛化能力,采用交叉验证和超参数调优策略,确保预测性能最优。

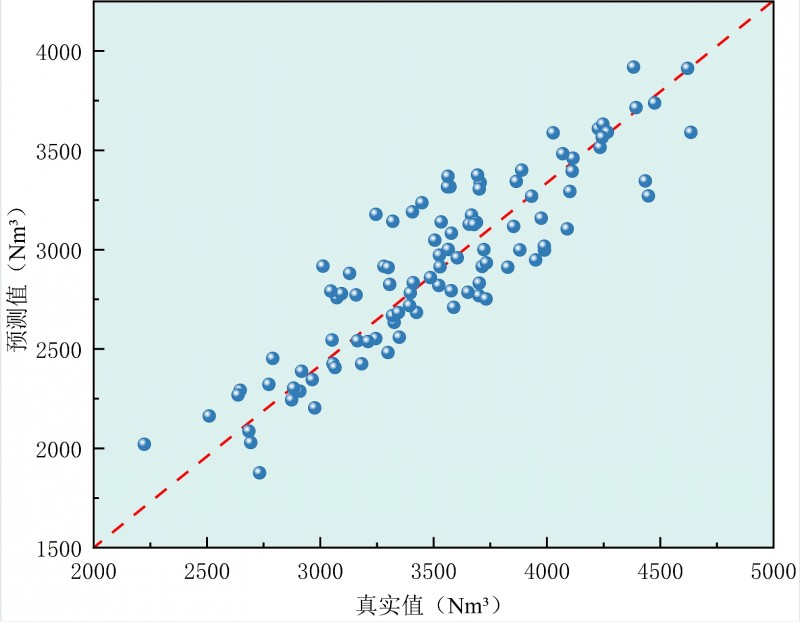

图5真实值与预测值对比图

Fig. 5 Comparison of true and predicted values

如图5所示,通过对比能够直观地展示随机森林算法回归模型在氧气消耗量预测中的表现,证明其在处理复杂非线性关系中的可行性和有效性。

为进一步优化特征选择并提升预测效果,引入遗传算法对特征子集进行全局搜索优化。该算法通过模拟自然选择和进化机制,实现了冗余特征的剔除与关键变量的提取。表1展示了多个冶炼过程变量在氧气消耗量预测中的非线性相关性系数及其基于遗传算法优化过程中的特征选择概率。相关性系数用于衡量各变量与氧气消耗量目标之间的非线性依赖强度,而选择概率则反映了特征在遗传算法迭代过程中被纳入最优特征组合的频次,能够更全面地揭示特征在预测建模中的实际贡献度。

表1 遗传算法选择的特征子集

Table 1 Subset of features selected by genetic algorithm

|

特征名称 |

相关性系数(非线性) |

选择概率 |

|

白云石耗 |

0.13 |

0.68 |

|

铁水 |

0.14 |

0.78 |

|

炉龄 |

0.08 |

0.63 |

|

枪龄 |

0.08 |

0.65 |

|

低碳锰铁 |

0.08 |

0.71 |

|

冶炼周期 |

0.09 |

0.65 |

|

废钢量 |

0.15 |

0.80 |

|

增碳剂 |

0.09 |

0.75 |

|

转炉大小 |

0.08 |

0.73 |

2.2.2 LF炉供电优化模型构建

在进行LF精炼供电优化模型构建之前,先对原始生产数据进行系统性的处理与分析。首先对收集到的精炼过程数据进行了全面的预处理,包括数据清洗和归一化操作,以确保数据的质量和一致性。数据清洗过程中,处理了异常值和重复数据,以消除潜在的噪声和错误数据,保证输入数据的准确性[8]。而数据归一化则通过将不同特征的数据转换到统一的尺度范围,避免了不同数据维度间的量纲差异对后续建模产生不良影响,确保模型训练时的稳定性和有效性。

在数据预处理完成后,采用了长短期记忆(LSTM)网络来进行模型训练。LSTM是一种适用于处理时间序列数据的深度学习算法,能够有效捕捉时间序列中的长期依赖关系和复杂的时序模式[9]。精炼过程中,钢水温度的变化随着时间的推移呈现出一定的规律性,这种规律性在不同的生产条件下也保持了一定的稳定性。因此,利用LSTM模型能够深入挖掘这些规律,从而预测钢水温度的未来变化趋势[10]。

特别关注了精炼过程中从坐包到吊包钢水温度的变化数据,这一时间序列数据蕴含了精炼过程的动态特征。通过LSTM模型的训练,系统能够学习到该过程中的时间依赖性,并基于历史数据预测未来时刻的温度变化,从而为精炼过程的实时温度调控和优化决策提供精准的支持。

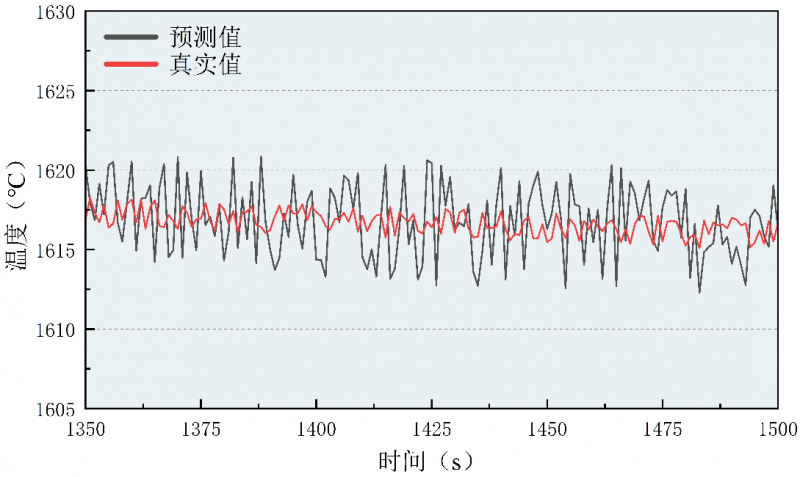

图6 预测值与真实值对比图

Fig. 6 Comparison between the predicted value and the true value

如图6所示,表明预测值与真实值之间的误差较小,且大部分预测值与真实值之间的误差较小。预测误差在±5 ℃以内的命中率达到87.5%,满足工业生产控制需求,显示出LSTM模型在钢水温度预测中的较高准确性和稳定性。

基于该模型的预测结果,生产过程中钢液温度的变化趋势可被提前准确掌握,为操作人员预留了充足的响应时间以实施相应的节能调控措施。进一步地,系统可依据不同的升温模式对未来能耗水平进行判别,若预测结果为高能耗升温趋势,系统可及时发出预警,指导操作人员调整供电策略,优化加热路径,以实现LF精炼的耗电优化。

2.2系统网络架构

智能传感器与数据采集设备首先需要选择高精度、高可靠性的智能传感器,用于在生产现场各个环节实时监测能源消耗数据[11]。这些传感器能够准确采集各种能源使用情况,并将数据传输至数据平台。选择的传感器必须具备高灵敏度、抗干扰能力和长寿命,以确保数据的准确性与系统的稳定性。

数据传输网络要求建设一个高效稳定的数据传输网络,用于传输来自不同监测点的数据。可以采用工业以太网、无线网络或光纤通信等方式,根据生产现场的实际需求进行选择。传输网络必须保证低延迟、高带宽,确保数据能够及时上传至云平台进行处理。

数据存储与处理平台选择高性能的云计算平台作为数据存储与处理中心。通过云平台的分布式存储和计算架构,确保海量能源数据的高效存储与快速处理。此外,平台将支持对历史数据进行长期存储,便于后续的趋势分析与决策支持。

用户终端与控制界面通过为管理人员提供可视化的用户界面,用户界面具备直观的图形展示功能,能够实时显示各个生产环节的能源消耗情况,并提供报警功能,以便快速响应异常情况,具体网络架构设计如图7所示。

图7 网络架构图

Fig. 7 Network architecture

3工业应用适性及优化效果分析

能源介质优化系统作为一种高效的能源管理工具,具有较高的技术成熟度和可操作性。在钢铁行业推广应用这一技术方案,不仅可以有效提升能源利用效率,还能为企业带来显著的经济效益,并对环境产生积极影响。

3.1 技术成熟度

能源介质优化系统基于物联网、大数据分析、人工智能等成熟技术,已有不少成功应用案例和研发成果[12-13]。这些技术已经在其他工业领域,特别是能源密集型行业中得到广泛应用。例如,智能传感器和数据采集设备在许多工厂中已被广泛部署,数据传输和云计算技术也已经过多次验证,具备高效稳定的数据处理能力。而人工智能和大数据分析技术的应用,也不断取得进展,能够精准识别能源浪费和优化生产流程[14-15]。

此外,系统设计充分考虑到钢铁行业的特殊性,具备了处理复杂生产环境和大规模数据的能力。通过成熟的技术架构和前期多次测试,系统已具备较高的稳定性和可靠性,可以适应钢铁企业高负荷、复杂多变的生产环境。

3.2 优化效果

能源介质优化系统展现出良好的经济性与环境友好性,具体体现在以下几个方面:

(1)在转炉优化方面:优化后的氧气消耗方案能够确保在不同操作条件下的稳定性和适应性。通过这种优化策略,系统实现氧气平均减少1.3%,提升了冶炼过程的能源利用效率。

(2)在LF炉优化方面:模型能够根据升温速率预测的变化识别不合理的升温模式并及时进行调整,有效避免了过度升温导热量浪费现象,优化了生产过程的能效。通过对比模型预测结果与传统方法的能耗数据,实验表明,LF炉整体电耗降低了1.5%,提高了能效并减少了能源浪费。

综合来看,能源介质优化系统具备较高的技术成熟度,能够为钢铁行业带来显著的经济效益和节能效果。该系统不仅符合国家对钢铁行业绿色低碳转型的政策要求,还能够推动企业实现高效、智能化的能源管理,提升企业的整体竞争力,助力钢铁行业实现可持续发展。

4结论

本文围绕钢铁企业在能源管理与优化方面的迫切需求,设计并构建了一套集成能源介质数据采集、实时监测、智能分析与优化控制于一体的能源介质优化系统。系统充分融合了物联网、大数据与人工智能等先进技术,面向钢铁生产关键工序开展了针对性建模与功能开发,在实现能源动态可视化管理的基础上,进一步推动了能源配置效率和工艺参数的智能优化。

系统针对转炉和LF炉工序分别构建了以氧气消耗最小化和钢液温度精确预测为核心目标的优化模型。结果表明,转炉模块能够实现平均氧耗降低1.3%,LF炉模块通过升温模式的识别与调控使电耗降低1.5%。通过将LSTM神经网络应用于钢水温度预测,系统实现了±5 ℃精度内87.5%的预测准确率,满足工业控制需求,为实际生产调控提供了可靠的数据支持与决策依据。

此外,系统还通过智能预警机制提升了能源管理的响应速度与可靠性,有效规避了能源浪费和异常工况带来的生产风险,显著增强了钢铁企业的节能减排能力与绿色转型水平。

本文构建的能源介质优化系统具备良好的工程适应性、运行稳定性及推广应用价值,能够为钢铁行业实现智能化、绿色化升级提供技术支撑。未来,随着模型算法的进一步优化与工业现场数据的不断积累,该系统在工业过程能效管理中的应用范围有望进一步拓展,助力钢铁行业实现高质量与可持续发展目标。

参考文献:

[1] 张家瑜.“双碳”目标下钢铁企业碳减排路径研究[D].西安建筑科技大学,2024.

[2] Ma G ,Cai J ,Zhang L , et al.Influence of Steam Recovery and Consumption on Energy Consumption per Ton of Steel[J].Energy Procedia,2012,14566-571.

[3] 徐可可.姚林:协同减污降碳合作共赢发展[N].中国冶金报,2024-09-05(001).

[4] Guan X ,Chen H ,Liu Y , et al.Predicting ground reaction forces and center of pressures from kinematic data in crutch gait based on LSTM[J].Medical Engineering and Physics,2025,139104338-104338.

[5] 王艺璇,邓晓红,范慧文青,等.水资源承载力评价耦合模型:研究进展与干旱区应用[J/OL].干旱区研究,1-17[2025-04-26].http://kns.cnki.net/kcms/detail/65.1095.X.20250424.2205.010.html.

[6] Yang Y ,Hou K ,Sun H , et al.Random Forest-Based Stability Prediction Modeling of Closed Wall for Goaf[J].Applied Sciences,2025,15(5):2300-2300.

[7] Xin S ,Qing L ,Zicheng X , et al.Hybrid model for BOF oxygen blowing time prediction based on oxygen balance mechanism and deep neural network[J].International Journal of Minerals, Metallurgy and Materials,2024,31(1):106-117.

[8] 李晨阳.基于相关性的时序数据清洗方法研究[D].沈阳航空航天大学,2022.

[9] 郭志喜,牛鹏飞,郭峻源,等.制造企业集群下信息模型驱动的能耗分析及预测方法研究[J/OL].机电工程技术,1-8[2025-02-22].

[10] 王加昌,赖跖,唐雷,等.基于深度神经网络的设备剩余使用寿命预测研究[J].计算机应用与软件,2024,41(08):60-66.

[11] 翟文君.工业智能化技术在机电一体化装配过程优化中的应用探究[J].仪器仪表用户,2025,32(01):90-92.

[12] 朵灏,王文跃,吴辉.当前我国制造业质量大数据应用分析与策略建议[J].通信企业管理,2024,(11):25-28.

[13] 徐红丹,王玖河.人工智能与制造企业新质生产力——基于双重机器学习模型[J/OL].软科学,1-14[2025-02-22].

[14] 王小川.SYMEO雷达距离传感器在智能行车上的应用[J].冶金自动化,2022,46(S1):425-426.

[15] 王铁毅,曹永彬,王伟.钢铁企业云计算平台研究及应用[J].冶金自动化,2013,37(05):12-15+36.