重型异形坯连铸坯智能定重系统开发与实践

程锦君1 邓南阳2 吴帅1 韦文钰2 耿毅2 张立强1

(1. 安徽工业大学 冶金工程学院 安徽马鞍山 243000;

2. 马鞍山钢铁有限公司 长材事业部 安徽马鞍山 243000)

摘要:在马钢连铸生产中,重量波动大及模糊的坯料交接界面计量,加之智能化程度不足,均是导致重型异形坯成材率低下的显著因素。针对这一问题,通过研究采纳工业大数据的全量化分析方法,运用先进的冶金数据库在线优化学习、深度数据挖掘技术及人工神经网络算法,成功构建了重型异形连铸钢坯的定重在线模型。该模型通过精确控制定尺切割,显著提升了定重精度,并开发了动态模型优化算法以计算铸坯的确切长度与重量,实现了生产流程的实时预测与闭环控制。结果表明重型异形钢的成材率得到了显著提升,模型实施后,铸坯重量公差小于千分之三的最高合格率达到了93%以上,平均合格率稳定在82%以上,而在千分之五范围内的合格率达到了99%以上。该模型以其动态调整、智能修正、自我学习优化及实时预判的特性,在节能降耗和提高产品成材率方面发挥了显著作用。

关键词:重型异形坯;数据挖掘;动态称重;模型优化算法

1 前言

随着公路桥梁、船舶、机械制造以及大跨度桥梁等大型基础建设项目的不断推进,我国对H型钢的需求量持续上升[1-3]。其中重型热轧H型钢凭借其生产效率高、耗能低、工期短、轧制次数少、残余应力小以及综合成本低等显著优势,已被广泛应用于桥梁、机场、船舶和隧道等高端建设领域[4-6]。为此,国内生产异形坯的基地针对连铸工艺中存在的一系列问题进行了精心调整,为重型异形坯的生产奠定了坚实的基础。孟强等人[7]对异形坯结晶器开口度检测方面进行了研究,设计出了精度高,结构简单,制造成本低的检测异形坯形状尺寸设备,为提高生产效率提供了基础。黄明[8]利用软件,并根据异形坯内铸坯以及结晶器铜板热力耦合模型,对结晶器锥度进行了优化设计,为异形坯结晶器的设计提供了参考。除此之外,更多学者将目光集中如何控制铸坯质量,其中黄文等人[9]通过Visual Basic 6.0开发了离线动态二冷控制模型,实现了对进入二冷区的铸坯信息的实行跟踪、记录和动态调控,使铸坯温度分布保持稳定。张年华[10]通过调整保护渣、调整拉速和改善二冷制度等方法降低了异形坯R角裂纹的产生。胡林梅[11]通过提高拉速,降低二冷强度的方式,改善铸坯的传热条件,使得重型异形坯温度更加均匀。而王金坤[12]则通过提高锰硫比,调节拉速,优化过冷度等方式降低了重型异形坯纵裂纹率,有效改善了铸坯质量。然而,由于重型异形坯的断面复杂且重量难以精准预测,加之人工修改定尺存在明显的滞后性,难以精准控制,常导致切废或短尺,从而降低了成材率。在连铸连轧生产中,定重切割技术在提高生产效益和效率的关键。定重切割技术在提高轧材成材率方面展现出显著优势,广泛应用于不同拉速下的小方坯、大方坯、棒材和异形坯等连铸生产工艺[14-16]。但由于重型异形坯的重量较大,其在定重技术应用方面的潜力仍值得进一步探索。

因重异形连铸机按定尺切割,对应型钢轧钢按重量轧制,定尺坯的重量波动造成钢轧执行标准不统一,坯料交接界面计量不清晰,影响重型H型钢的成材率;而坯重控制方式,通过“定尺切割+人工抽测” 增减长度,然而,工艺、设备等条件变化,铸坯重量波动范围大,人工难以进行精准调控,影响切割精度和生产指标。本研究对马钢生产的不同断面尺寸的异形坯的生产环境进行三维模拟仿真,并基于数据采集及挖掘、人工神经网络、智能模型算法等技术,对钢种、铸坯标准重量、断面尺寸,实时采集中包温度、拉速等指标进行深度学习,建立的冶金数据库,并设计开发智能定重模型。通过机器学习,动态模型优化算法,计算铸坯的定尺长度及重量,进行实时在线预报,下达切割铸坯指令,实现铸坯精准定重的目标;并在切割后反馈铸坯实际重量,对模型实时动态优化,进一步提高精度。该模型上线运行后连铸坯重量公差小于千分之三的最高合格率达到了93%以上,平均合格率稳定在82%以上,而在千分之五范围内的合格率达到了99%以上。

2模型构建与算法开发

为了精确控制重型异形坯连铸的定重过程,通过实时收集关键生产参数建立了冶金数据库,并开发了切割长度动态修正模型、基于红外摄像的定尺修正模型以及基于神经网络的预测模型,实现了铸坯定重的高精度和实时动态优化。

2.1 冶金数据库和模型的开发

数据库是整个模型的基石,根据目标钢种、铸坯标准重量、断面尺寸,实时采集中包温度、拉速、结晶器通钢量等指标建立冶金数据库。同时开发切割长度动态修正模型[17]、基于红外摄像的动态修正模型[18]和基于神经网络的预测模型等模型,用于组成异形坯连铸动态定重模型,并在切割后反馈铸坯实际重量,对模型实时动态优化,提高定重精度。

1) 切割长度动态修正模型

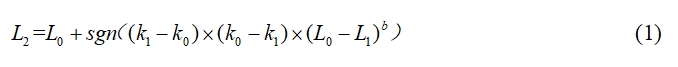

将连铸坯切割长度与轧钢产线、需求相匹配,引入轧钢废品率,建立了连铸坯切割长度修正公式,能够动态调整铸坯切割长度,见式(1):

L0为当前批次连铸坯长度;

L1为上批次连铸坯长度;

k0为当前批次废品率;

k1为上批次废品率;

b为长度因子;

sgn()为符号函数。

2) 基于红外摄像的动态定尺修正模型

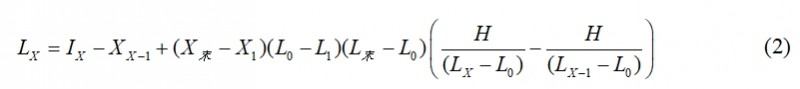

通过红外摄像机与铸坯之间夹角来修正定尺误差,见式(2):

式中,LX表示当前批次修正后定尺长度;

X1为起点测量误差;

X末为切割点误差;

Xx-1为上批次修正长度;

Ix为当前批次理论定尺长度;

H为测量值相机与铸坯的垂直距离;

L0为垂点处位置;

L1为摄像机照射的最前端;

L末为摄像机照射的最末端;

LX-1为上批次定尺长度。

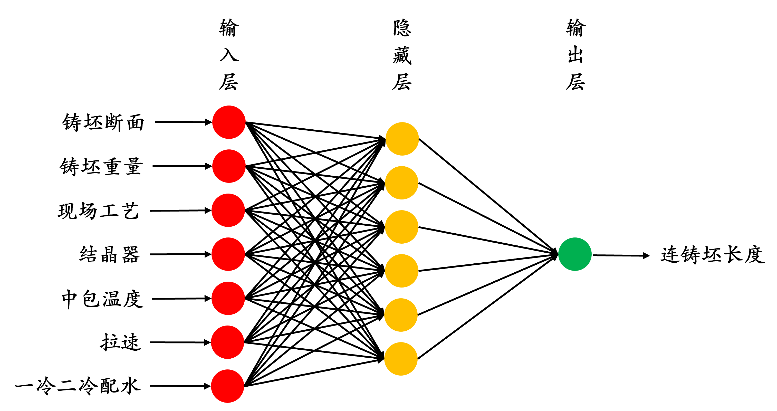

3) 基于神经网络的预测模型

该模型采用径向基函数(Radial Basis Function, RBF)神经网络构建连铸坯长度预测模型。RBF神经网络是一种具有普遍逼近能力的三层前馈神经网络[19],其结构包括输入层、隐藏层和输出层。在本模型中,输入层包含7个神经元,分别对应铸坯断面、铸坯重量、现场工艺参数、结晶器状态、中间包温度、拉速以及一冷二冷配水等关键生产指标。隐藏层由若干RBF神经元构成,每个神经元对应一个径向基函数。输出层包含一个神经元,表示预测的连铸坯长度,其示意图如图1所示。

图1 RBF神经网络的预测模型

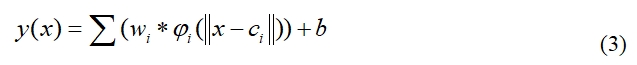

RBF神经网络的输出可以表示为:![]()

其中,y(x)为网络输出,即预测的连铸坯长度;

x为输入向量;

wi为隐藏层到输出层的连接权重;

![]() i为第i个RBF神经元的激活函数;

i为第i个RBF神经元的激活函数;

ci为第i个RBF神经元的中心向量;

b为偏置项。

本研究选用高斯函数作为RBF神经元的激活函数:

其中,r = ||x - c||为输入向量与神经元中心的欧氏距离,

![]() 为扩展常数,决定了RBF的作用范围。

为扩展常数,决定了RBF的作用范围。

RBF神经网络的训练过程可分为三个阶段:

a) 确定隐藏层神经元中心:采用K-均值聚类算法[20]对输入样本进行聚类,聚类中心即为RBF神经元的中心。

b) 计算RBF神经元的扩展常数:使用P-最近邻算法[21]确定每个RBF神经元的扩展常数。计算公式如下:

其中,ci为第i个RBF神经元的中心

cj为与ci最近的P个中心。

确定输出层权重:采用最小二乘法[22]优化输出层权重。令Φ为隐藏层输出矩阵,W为权重向量,Y为目标输出向量,则:

2.2 模型构建和算法的开发

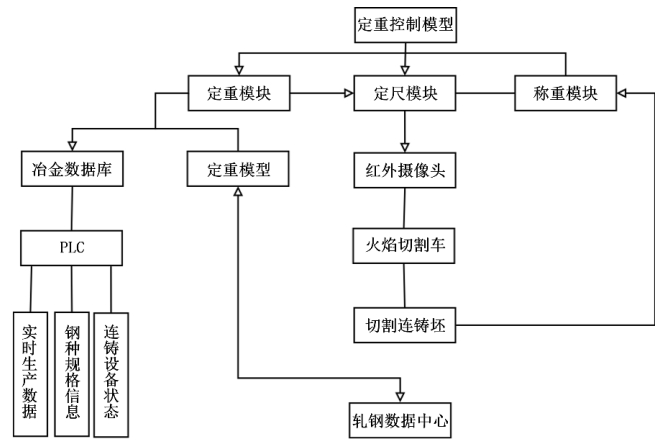

基于工业大数据模型,重异形坯定重模型根据目标钢种、铸坯标准重量、断面尺寸,实时采集中包温度、拉速、结晶器通钢量等指标。结合本项目建立的冶金数据库,采用动态模型优化算法,计算铸坯的定尺长度及重量,进行实时在线预报,下达切割铸坯指令,实现铸坯精准定重的目标;并在切割后反馈铸坯实际重量,对模型实时动态优化,进一步提高铸坯定重精度,重型异形坯连铸动态定重模型示意图如图2所示。

图2 重型异形坯连铸动态定重模型示意图

1) 定重模块。

定重模块是整体定重系统的核心,它由冶金数据库和定重模型两大关键组成部分构成。在此模块中,冶金数据库贮藏了多种钢材型号的详细信息,这些信息是执行定重基本运算的基础。基于钢水静压力的定重算法,通过采用神经网络预测模型,模块能够对指定钢材的铸坯长度进行精确预测,并将预测结果传递至定尺模块以便执行切割操作。另一方面,定重模块能够接收来自称重模块的实时数据,并利用这些数据对定重模型进行优化设计,实时调整铸坯切割指令以提升定重精度。此外,该模块还能够更新冶金数据库中的钢种生产的实时信息,实现对生产数据的跟踪与学习,从而进一步增强定重操作的精确度。

2)定尺模块。

定尺模块在连铸生产中扮演着至关重要的角色,其核心职能在于通过精确测量和控制铸坯的切割长度来确保产品质量。该模块采用基于红外摄像技术的动态修正模型来判定最佳切割时机,通过测量红外摄像头与铸坯之间的角度差异来计算铸坯的实际长度,从而保障切割过程的高精度。进一步地,模块能够根据连铸生产过程中的实时数据自动调节定尺长度,实现对铸坯生产状况的实时监控,并根据生产需求动态调整,以适应生产线上的变化。此项技术的运用大大减少了对人工干预的需求,优化了生产流程,确保了连铸产品的质量和一致性。

3) 称重模块。

称重模块采用托架式整体辊道式称重法,径下方配备高级辊道电子秤来完成,确保了连铸坯重量的在线精确测量。该辊道钢坯称重装置整合了输送装置、传感器和控制器等,可在铸坯达到特定位置时进行精确称重,并与定重模型机进行有效数据交换。系统支持辊道电机的精确控制、自动化记录、数据统计及网络通信等多项功能,采用的高精度传感器和数字化测量仪表保障了称重过程的高效性和抗干扰能力,符合恶劣工业环境的操作需求,显著提升了生产效率和铸坯品质。

4)算法开发。

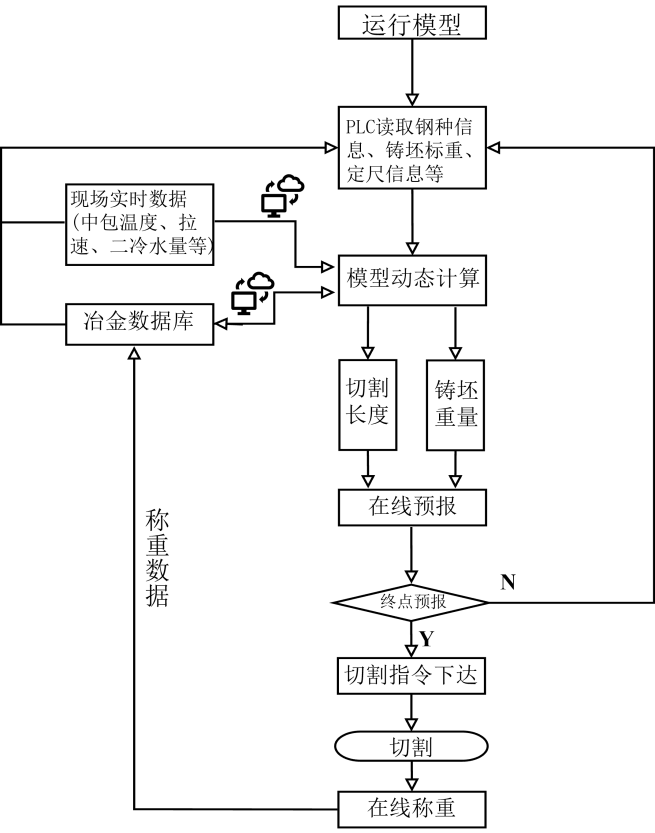

在本研究中,开发了一个基于VSCode C++的定重模型算法,旨在利用工业大数据,为连铸坯智能定重提供支持。该模型通过整合PLC读取的实时现场数据和冶金数据库信息,如钢种、拉速、过热度及结晶器通钢量等,动态预测铸坯重量,并据此调整切割长度。随后,定尺模块利用红外摄像技术进行铸坯切割和动态跟踪,切割后的铸坯经过称重模块的精确称重,其数据反馈至冶金数据库中以优化下一轮的模型计算。该算法开发的详细流程图如图3所示,展示了从数据收集到模型预测,再到切割和数据反馈的完整过程,实现了系统的闭环控制和智能化。

图3 算法开发流程图

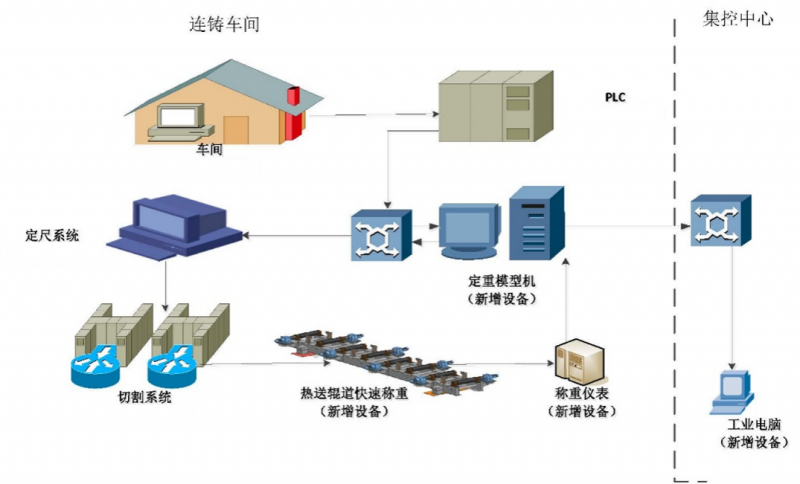

2.3 模拟仿真及现场改进

根据马钢重型异形坯现场情况,需要生产的不同断面尺寸的异形坯对辊道、主控室现场进行三维模拟仿真,并根据现场情况改进,新增定重模型机,热送辊道,称重仪表及工业电脑等设备用于配合重型异形坯连铸动态定重模型的开发,现场模型布置示意图如图4所示。

图4现场模型布置示意图

3动态称重模型与软件开发

3.1现场模型搭建

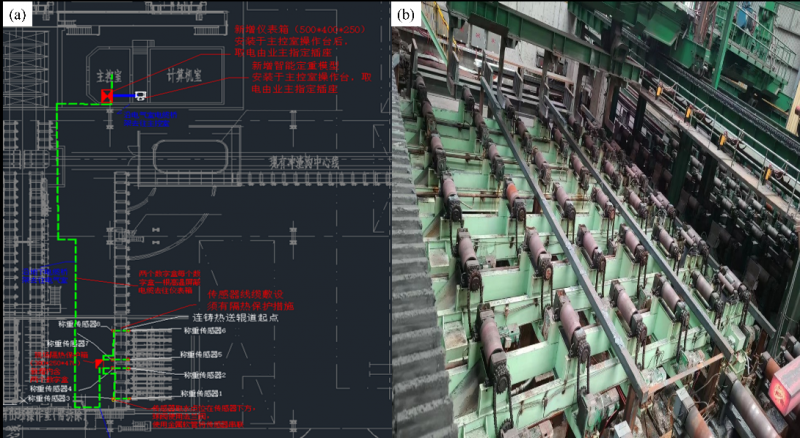

基于三维模拟现场,一方面,对厂房进行定重模型搭建,通过传感器采集连铸实时生产数据、钢种信息盒连铸设备信息等PLC数据传输至数据库;另一方面,对原有的辊道进行优化设计,加入与智能定重模型相适配的辊道钢坯称重布置测点位置如图5(a)所示,称重设备也通过传感器将信号传输到数据库。所有数据经一级网络通讯进入模型服务器后根据神经网络预测模型进行定重模型计算,然后将计算结果通过定尺切割系统切割连铸坯后称重。其中辊道上的传感器检测到的重量信号通过现场带隔热箱的数字盒数字信号传输至主控制的称重仪表,电子称称重数据通过485通讯实时采集称重数据;输出数据通过一级网络实时输出到定尺约定的DB块地址,实现与铸机切割系统通讯,现场辊道布置如图5(b),搭建完成后进行现场称重,结果与模拟结果吻合度一致,说明模型搭建成功。

图5 现场模型搭建图((a) 定重模型布置测点图;(b) 现场辊道布置图)

3.2软件开发

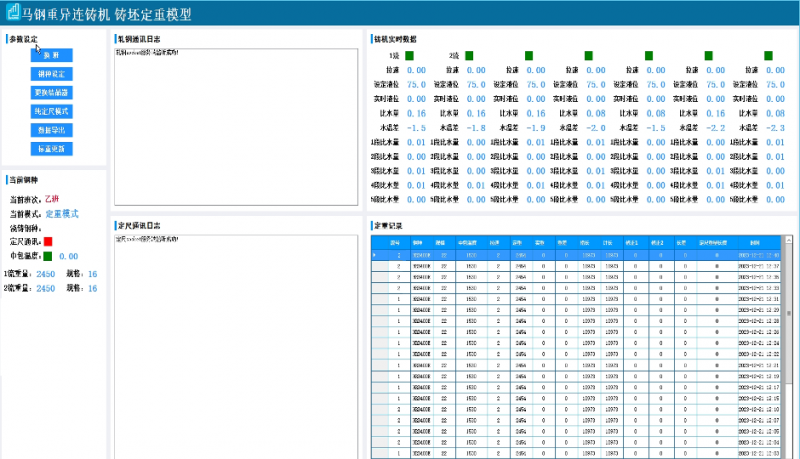

为实现重型异形坯生产流程的实时优化、故障预防和提高安全性等方面,同时利用生产数据完善冶金数据库和工业大数据开发了连铸坯智能定重系统。该系统主要包括钢种设定、更换结晶器、数据导出、标重更新、合格率等模块,其中种设定、更换结晶器和纯定尺模式等模块直接通过PLC读取冶金数据库和现场生产的数据,标重更新和称重记录通过RS485串行通讯方式进入定重模型机机管理系统进行数据自动采集,并记录至系统和数据库中,连铸坯智能定重系统主界面如图6所示。

图6 重型异形坯智能定重系统主界面

4 应用效果

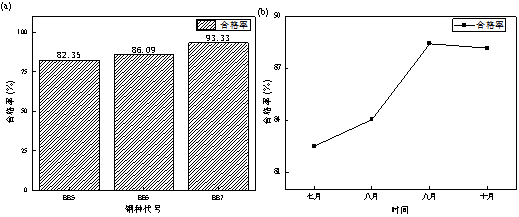

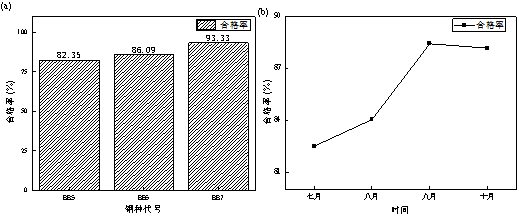

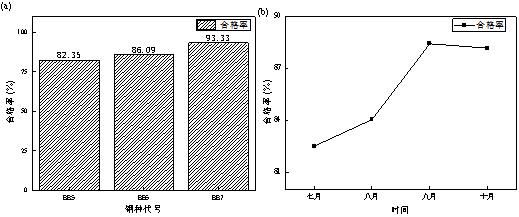

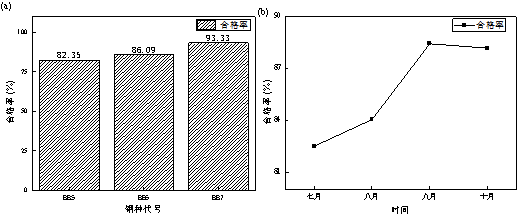

马钢重型异形坯智能定重模型2023年6月从运行开始,通过机器自学习与工业大数据,运行情况良好,至2024年5月统计各钢种称重合格率情况如图7所示。从图7(a)可知,随着模型投用时间增加,不同钢种的合格率由82.35%增加到93.33%;从图7(b)可知,随投用时间的增加,平均合格率也不断提高。该模型自投用以来运行连铸坯重量公差小于千分之三的最高合格率达到了93%以上,平均合格率稳定在82%以上,而在千分之五范围内的合格率达到了99%以上。

马钢重型异形坯智能定重模型2023年6月从运行开始,通过机器自学习与工业大数据,运行情况良好,至2024年5月统计各钢种称重合格率情况如图7所示。从图7(a)可知,随着模型投用时间增加,不同钢种的合格率由82.35%增加到93.33%;从图7(b)可知,随投用时间的增加,平均合格率也不断提高。该模型自投用以来运行连铸坯重量公差小于千分之三的最高合格率达到了93%以上,平均合格率稳定在82%以上,而在千分之五范围内的合格率达到了99%以上。

图7 各钢种称重合格率((a)不同钢种单月不超过0.3%合格率情况;(b)所有钢种不超过0.3%平均合格率情况;)

5结语

本文主要开发了一种用于重型异形钢坯连铸过程中的智能定重模型,该模型通过结合冶金数据库、神经网络预测、动态修正等技术,实现了铸坯重量的高精度控制,显著提高了生产效率和产品质量。得出如下结论:

1)构建了马钢重型异形坯智能定重模型,并开发了连铸坯智能定重系统,改善了因铸坯重量造成的轧材短尺或切废现象,提高了轧钢成材率;同时可避免频繁改动定尺而造成的钢水收得率损失,有利于提升钢水-钢坯收得率。

2)模型自上线以来,铸坯重量公差小于0.3%的班次高值合格率达到了93%,全年平均合格率稳定在80%以上。

3)模型具备动态灵活、智能修正、自学习优化、实时预判等特点,提高定重精度,节能降耗,提高产品成材率,且重异形坯定重系统所用的模型以及数据采集设备均为高度智能化,可以大大提升企业的自动化以及智能化水平。

参考文献

[1] 杨宝,李亚博,李洪俊等.大跨径拼装H型钢叠合梁桥孔群制作精度控制技术[J].建筑技术,2024,55(01):35-37.

[2] 马钢热轧H型钢首次打入国外采油船项目[J].轧钢,2020,37(06):39.

[3] 田学伯.我国H型钢市场需求分析及市场定位[J].机械设计,2018,35(S1):273-275.

[4] 樊三彩.丁毅代表建议:将重型热轧H型钢列入“高端钢铁产品”[N].中国冶金报,2024-03-12(003).

[5] 胡豪,徐升桥,邹永伟等.高速公路30 m跨度大规格热轧H型钢简支组合梁应用经济性研究[J].市政技术,2023,41(11):22-29+86.

[6] 吕伟锋,尚文彪,张宏杰等.重型热轧H型钢在大跨度桁架和钢梁中的焊接应用[J].金属加工(热加工),2022,(10):35-39.

[7] 孟强,闫炯,孙胜勇.连铸异形坯结晶器开口度检测解决方案[J].包头职业技术学院学报,2023,24(04):63-66.

[8] 黄明.异形坯连铸结晶器锥度的优化设计[J].工程建设与设计,2019,(22):143-144.

[9] 黄文,连天龙,张兴中等.异形坯连铸离线动态二冷控制模型的研究与开发[J].中国机械工程,2016,27(12):1643-1647.

[10] 张年华,李亮,渠松涛等.异形坯生产S450J0V钢桩钢表面质量控制与改善[J].山东工业技术,2017(20):1-2.

[11] 胡林梅,沈昶,王猛.重型异形坯铸坯表面横裂纹的成因分析与控制[J].冶金动力,2024,(01):86-89.

[12] 王金坤,王勇,牛金印等.马钢重型异形坯纵裂纹处理优化研究[J].江西冶金,2022,42(05):76-82.

[13] 陈小冬.定重定尺智能切割在连铸中的应用及问题分析[C]//中国金属学会炼钢分会(Steelmaking Committee of the Chinese Society for Metals).2018年(第二十届)全国炼钢学术会议大会报告及论文摘要集.陕钢集团汉中钢铁有限责任公司;,2018:1.

[14] 周从锐,熊良友,吴建军等.定重切割技术在小方坯连铸机上的应用[J].金属世界,2022,(06):75-79.

[15] 李伟,黄大军,吴帅等.连铸坯在线定重切割技术工艺实践[J].连铸,2022,(05):101-107.

[16] 李伟,谈正军,程锦君等.基于二冷优化的高拉速方坯质量改善及实践[J].连铸,2022,(02):95-99.

[17] 阳春新钢铁有限责任公司. 一种基于铸轧联动的连铸坯定尺系统:CN201910941025.4[P]. 2019-12-06.

[18] 阳春新钢铁有限责任公司,安徽工业大学. 一种连铸红外摄像定尺误差在线连续修正的方法:CN202110194769.1[P]. 2021-07-09.

[19] 杨彦霞, 王普, 高学金, 等. 基于混合双层自组织径向基函数神经网络的 优化学习算法[J]. Journal of Beijing University of Technology, 2024, 50(1).

[20] 何帆, 何选森, 刘润宗, 等. 数据降维与 K-均值聚类的质量评估[J]. 重庆理工大学学报 (自然科学), 2024, 38(1): 131-141.

[21] 朱金, 付玉, 管文瑞, 等. 基于自然最近邻的样本扰动三支聚类[J]. 《 山东大学学报 (理学版)》, 2024, 59(5): 45-51.

[22] Qiao S, Fan Y, Wang G, et al. Multi-sensor data fusion method based on improved evidence theory[J]. Journal of Marine Science and Engineering, 2023, 11(6): 1142.