李盛

(攀钢集团攀枝花钢钒公司提钒炼钢厂 四川省攀枝花市617000)

摘 要:通过理论分析,半钢炼钢钢炉渣熔化性温度较低,连续生产炉温高,溅渣层不能完全凝固而发生分熔,无法形成良好的溅渣层。针对实际生产情况,提出了利用生白云石渣补炉衬的优化工艺,从理论上证明其可行性,在实践中探索方法,并可降低炼钢成本,提升转炉效率。

关键词:生白云石;炉体维护;炉龄

1 前言

炼钢转炉内衬的工作层全部由镁碳砖砌筑,镁碳砖中含有相当数量的石墨碳,它与炼钢炉渣的润湿性较差,阻碍着熔渣向砖内渗透,所以镁碳砖的使用寿命较长。在转炉炼钢过程中的侵蚀机理是:镁碳砖工作表面的碳首先受到氧化性熔渣TFe等氧化物作用,使镁碳砖工作表面形成脱碳层,由于碳的氧化脱除,砖体组织结构松动脆化,并形成孔隙,炼钢炉渣渗入与MgO反应生成CaO·MgO·SiO2、3CaO·MgO·2SiO2、MgO·Fe2O3等低熔点矿物,随钢渣的冲刷而脱落。

随着炼钢技术的发展,转炉冶炼钢种向高品质、高纯净度方向发展,在冶炼超低碳、超低磷钢种时,转炉终点出钢温度高、磷含量要求低,氧化性极强的钢水对转炉炉衬侵蚀严重,且这种钢渣溅渣护炉效果不好,是影响转炉炉龄增加的主要原因。目前炼钢厂采用投入补炉料的方式对炉衬进行修补,此种方法,对补炉料烧结时间有着较为严格的要求,烧结时间短,补炉料无法与炉衬粘合,补炉效果差,而烧结时间长直接影响转炉效率,且在后续炼钢过程中,补炉料不可避免随钢水冲刷脱落、熔化进入钢水,严重影响钢水质量;对炼钢转炉底采用扣补料维护还会导致透气砖堵塞,使转炉的冶金效果下降;此外,补炉料价格昂贵,影响转炉生产的成本控制。

2 攀钢转炉炉体维护护工艺及现状

攀钢转炉采用含钒钛铁水提钒后的半钢为原料进行炼钢,钢渣中含V、Ti氧化物,1996年的转炉炉龄为1217炉。在半钢炼钢、钒钛钢渣及细长形炉型条件下进行溅渣护炉,无国内外的经验借鉴。从1997年开始,通过对钒钛钢渣性质的研究、造渣工艺的改进、终点控制制度、吹氮溅渣参数、炉体维护的研究和完善,攀钢成功解决了钒钛钢渣的抗侵蚀难题,开发出半钢炼钢及钒钛钢渣条件下的溅渣护炉工艺。

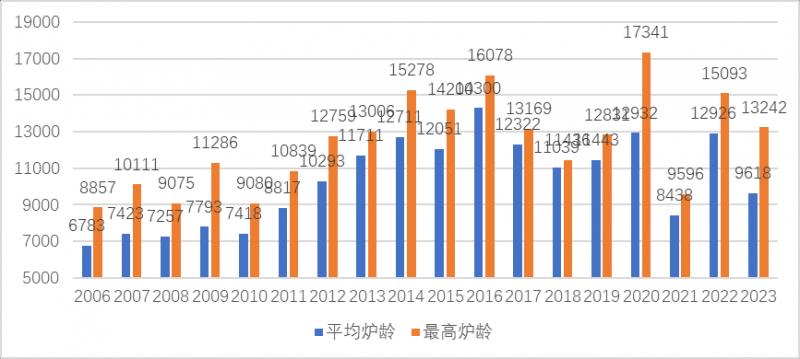

图1 攀钢半钢炼钢转炉炉龄

2.1 存在的问题

攀钢开展溅渣护炉前的1996年,炉龄1217炉,停炉19次,钢产量为282万吨。2000年炉龄提高至3517炉,停炉7次,钢产量为350万吨。2023年停炉6次,钢产量达到575万吨。产量的提高导致转炉生产节奏加快,并且炼钢转炉提钒,大部分时间是4座转炉保产。

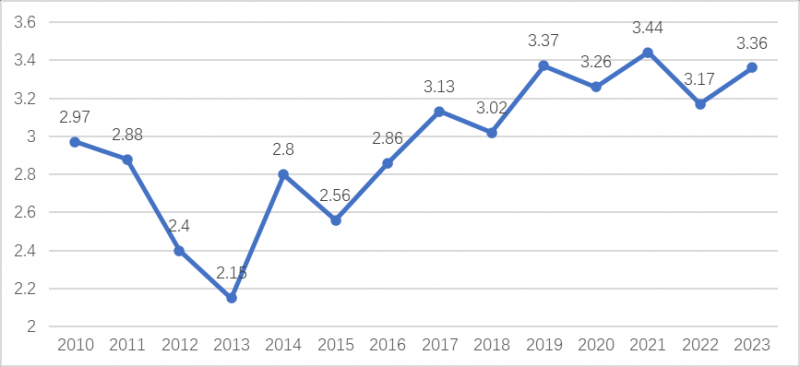

由于生产节奏加快,反映出转炉溅渣层不耐侵蚀,炉衬下降快,需用大量补炉料进行炉体维护,补炉料成本要远远高于国内同行水平。

图2 攀钢转炉补炉料成本

2.2 原因分析

攀钢采用半钢炼钢,转炉成渣方式为铁质成渣,和铁水炼钢比较,突出特点是炼钢要加酸性材料,热源不足,深吹多,炉渣TFe含量高(成分见表1)。

表1 攀钢转炉终渣平均成份

|

成 公 |

SiO2 |

CaO |

MgO |

MnO |

TFe |

Al2O3 |

V2O5 |

TiO2 |

|

质量分数(%) |

9.88 |

39.92 |

10.62 |

0.35 |

17.82 |

2.08 |

1.48 |

0.73 |

转炉终点渣成分中含有低熔点的V2O5,岩相分析:硅酸三钙45%~52% ,硅酸二钙1%~1.5% ,方镁石1%~1.2% ,铁酸盐25%~27% ,游离CaO9%~11% , RO相3%~4%。炉渣中低熔点的铁酸盐含量较高,熔化性温度为1400~1430℃。

转炉溅渣结束炉膛温度为1400~1450℃,这样的温度下,溅渣层显然不能完全凝固结晶,只是处于熔融状态,也就不存在溅渣理论中的分熔现象,无法形成良好的溅渣层,在生产节奏紧连续炼钢的情况下,炉内的钢渣很快就将处于熔融状态的溅渣层冲刷掉,表现出来就是溅渣层不抗侵蚀,不能很好的保护炉衬。

3 利用生白云石渣补炉衬的探索

3.1 生白云石渣补护炉的原理

炉渣能够熔损炉衬,同时又能起到保护耐火材料的作用。渣补炉衬因成本低、不污染钢水等优点,在各大钢厂广为实施,但同时,渣补炉衬时由于炉渣冷却、凝固时间长,且不耐侵蚀,渣补炉衬效果不好。在转炉渣补过程中加入生白云石,发生化学反应如下:

CaCO3=CaO+CO2-Q MgCO3=MgO+CO2-Q

这个过程是一个强吸热反应,使炉渣快速冷,通过矿物间相互扩散,同类重结晶使炉渣析出2CaO• SiO、MgO、3CaO• SiO等高熔点矿物,凝固并附着在炉衬内表面,从而起到保护耐火材料的作用。

3.2 生白云石渣补护炉的操作方法

3.2.1 渣补炉底

将生白云石装入转炉高位料仓,由于从料仓加入炉内使终存在转炉耳轴两边,操作方法按以下步骤进行。

(1)出钢结束转炉回零位氧枪下至 5~6 米开溅渣氮气 20~0 秒,溅渣氮气打开的同时加入 1~2吨生白云石。

(2)目视下料结束提枪,然后静置 10~15分钟。

(3)静置结束后正常进行溅渣,溅渣结束后加冷料。

(4)检查确认炉内情况,正常兑铁炼钢,下炉冶炼减少高镁石用量0.5~1吨。

3.2.2 渣补大面

将生白云石用编织袋按1吨装袋,根据实际情况吊运1~2袋放入废钢槽,操作方法按以下步骤进行。

(1)控制合适的渣量,炉内渣量过多可在出钢前放渣或出钢后倒掉部分渣量,渣量控制在6~10吨为宜。

(2)加入生白云石,立刻动炉,将炉渣停留在需要维护的部位。

(3)炉渣静置10~15分钟进行溅渣护炉操作,溅渣结束后加冷料。

(4)检查确认炉内情况,正常兑铁炼钢,下炉冶炼减少高镁石用量0.5~1吨。

3.3 生白云石渣补护炉的操作注意事项

(1) 渣补炉次要保证钢水出完

(2)炉渣要避免高氧化性(终点碳大于0.07%为最优),确保补炉效果。

(3)为防止生白云石没有完全反应,兑铁们生气体,渣补第一炉兑铁必须缓慢时宜行。

(4)生白云石渣补炉次,在安全防范方面与渣补大面同等重视,执行相关安全操作规定,后续炉次倒炉、出钢时,炉口前方不得有人通行。

4 用生白云石渣补转炉大面工业实践

4.1 生白云石渣补大面试验方法

生白云石按1吨进行装袋,每次使用2袋放入小槽备用;补炉炉次不溅渣,留渣5~8吨,深吹炉次加入增碳剂50~100kg,加入生白云石缓慢摇炉至前大面,烧结15~20分钟转炉回零位溅渣,正常生产。

图3 试验用生白云石

表2 试验用生白云石理化指标

|

|

MgO |

CaO |

P |

S |

水公 |

|

指标 |

≥20.0% |

≥30.0% |

≤0.05% |

≤0.05% |

≤3.0% |

|

检验 |

21.08 |

30.97 |

0.01 |

0.01 |

0.2 |

4.2 生白云石渣补大面试验效果

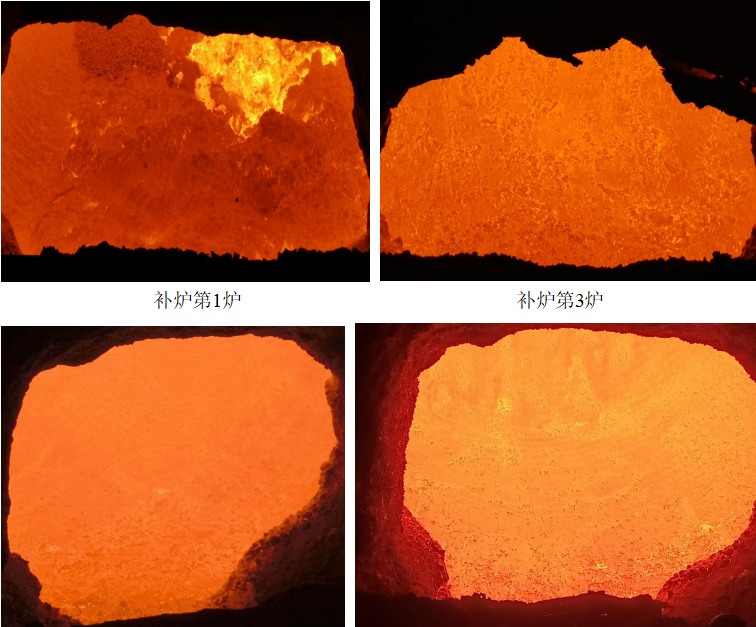

从现场跟踪情况来看,生白云石补炉能很好附着在炉衬上,炉渣氧化性强弱、留渣量的多少直接影响补炉效果,效果最好能达7次,最差只有1次。

图3 生白云石渣补大面过程跟踪

表3 实验前及实验期间炉衬侵蚀速度

|

|

初始厚度(mm) |

终点厚度(mm) |

使用炉数(炉) |

侵蚀速度(mm/炉) |

|

实验前 |

632 |

565 |

167 |

0.40 |

|

实验期 |

565 |

618 |

85 |

-0.62 |

取补炉料维护位置前大面最薄处计算侵蚀速度,实验前测厚是565mm,实验结束测厚是618mm,炉衬前大面没有变薄,说明生白云石补炉对炉衬有一定的保护作用。

5 利用生白云石渣补炉衬的预期效果

5.1 提高了转炉作业率

统计2022年共计补炉2910次,平均补炉时间为70分钟,采用生白云石渣补护炉技术通能明显缩短补炉时间。

2910*(70-15)/(365*5*24*60)*100=6.09%

即采用生白云石渣补护炉技术可提高转炉作业率6.09%。

5.2 降低耐材消耗

补炉料每次使用1~2吨,与白云石渣补炉衬使用量相当,统计2021年共计使用补炉料5522吨,采用生白云石渣补护炉技术可降低成本。

5522*(3850-170)/(560*10000)=3.63(元/吨钢)

3850——补炉料单价(元/吨钢)

170——生白云石单价(元/吨)

560——2022年钢产量(万吨)

5.3 其他效益

补炉料有较高的磷、硫含量,在吹炼过程中不可避免的会污染钢水,甚至出现质量事故,采用生白云石渣补技术完全可以避免这类事情的发生;使用生白云石后可减少高镁石灰的用量,同时降低炼钢辅料成本。

6 结论

1)生白云石渣补护炉技术理论上可行,原料易于采购,实施方便,攀钢炼钢转炉可以进行应用。

2)应用生白云石渣补护炉技术可提高转炉作业效率,降低炼钢生产成本。

3)生白云石渣补护炉技术还可减少渣料消耗,也就减少了钢铁企业的碳排放,符合国家环保要求。

参考文献

[1] 周秋松. 转炉炼钢工. 北京:冶金工业出版社,2012.

[2] 王雅贞 张岩 张红文. 氧气顶吹转炉炼钢工艺与设备(第2版). 北京:冶金工业出版社. 2005.

[3] 文永才 杨素波 张大德. 攀钢半钢炼钢转炉溅渣护炉技术研究. 钢铁,2003,第38卷第2 期

[4] 朱新华 冯聚和 李玲珍. 溅渣护炉技术发展现状及其应用. 河北理工学院学报. 2006. 第28卷第4 期

[5] 刘辉霞 秦影 刘现民. 溅渣护炉技术在石钢的应用.河北冶金. 2002年第4期