李冰,李泊,朱国强,齐志宇,何文英,孙振宇,高立超

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021 )

摘要:针对鞍钢 260 t 转炉钢包顶渣氧化性强的问题,优化了渣系、转炉出钢挡渣工艺、小粒白灰与改质剂的加入量及钢包底吹氩搅拌工艺。 采取措施后,钢包顶渣 FeO 含量由 12.52%降至 9.54% ,中间包 T. [ O ]含量由 0.002 875% 降至 0.002 237% ,提高了钢水的洁净度。

关键词:转炉; IF 钢;钢包顶渣;改质

IF 钢由于具有良好的深冲性能, 被广泛应用于汽车中的复杂冲压件、外覆盖板以及作为高成形镀锌钢板的基板。 为了保证 IF 钢的优良性能,转炉出钢必须严格控制带渣量,保持良好的、吸附夹杂能力强的渣系。 因为钢包顶渣的氧化性直接影响到 RH 处理结束后顶渣氧的扩散能力。如果渣中氧扩散至钢水中,会直接影响钢水的洁净度。 RH 中炉渣的氧化程度越高,真空脱碳后,钢水的氧活度就越高,导致冷轧薄板的表面缺陷就越多[1-2]。自上世纪 90 年代,鞍钢开始进行各类IF 钢生产工艺的理论探索和生产实践,经过多年的努力,目前已经掌握了各种级别 IF 钢的生产技术, IF 钢已经成为鞍钢生产的主要品种之一[3]。鞍钢在 IF 钢顶渣改质过程中改质效果存在波动,顶渣氧化性较强。 为此,进行了 260 t 转炉 IF 钢顶渣改质工艺的研究。

1 IF 钢顶渣氧化性强的原因及后果

IF 钢一般要求成品碳 ≤0.006 0% , 仅依靠转炉吹炼无法实现, 需要利用 RH 等真空精炼装置深脱碳,这就要求转炉必须低碳、高温、沸腾出钢,从而保证钢水中较低的碳含量、 足够的温度和氧含量, 造成转炉冶炼终点炉渣和钢水的氧化性均较强。 统计 158 炉转炉吹炼结束后的炉渣成分及碱度,见表 1 所示。从表 1 看出,渣中 FeO 含量较高,炉渣碱度为 2.5~3.5。转炉出钢过程带渣,高氧化性炉渣进入钢包造成钢包顶渣氧化性较强。 另外,为满足 RH 脱碳需要,需保证钢包内钢水氧含量在 0.04% 以上,如此高的钢水氧含量,使得钢水中的氧向渣中传递,致使钢包顶渣氧化性增强。

钢包顶渣的氧化性直接影响中间包钢水的全氧含量, 恶化钢包顶渣乃至中间包渣溶解吸收夹杂物的能力,增加钢水中的夹杂物,从而影响钢水的洁净度,最终影响 IF 钢冷轧卷板的质量。

2 原钢包顶渣改质工艺的不足

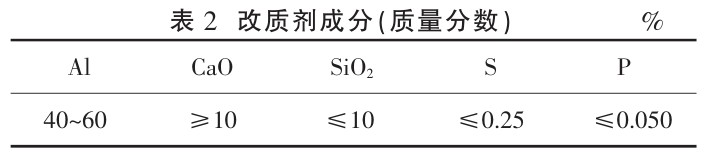

原 260 t 转炉 IF 钢钢包顶渣改质方式为出钢1/4~1/3 时加入小粒白灰 800 kg 进行稀释调渣,降低渣中 FeO 和 MnO 含量,增强炉渣碱度。 出钢结束后, 在钢包顶渣表面加入铝质改质剂脱除渣中氧,改质剂成分见表 2 ,改质剂反应原理如下[4]:

[O]+[ Fe ]=(FeO) ( 1 )

2Al+3( FeO )=(Al 2 O 3)+3[ Fe ] ( 2 )

2Al+3( MnO )=(Al 2 O 3)+3[ Mn ] ( 3 )

由上述式中看出, 改质剂会进一步降低渣中FeO 和 MnO 含量。

转炉顶渣改质后, 渣中 FeO 含量可降低至7% 以下。 但由于钢水含有较高的氧含量,依据分配定律,钢水中的氧将向渣中传递,从而导致渣中氧化性再一次增加, 这是原转炉顶渣改质效果不良的主要原因。 钢包顶渣改质剂加入至钢包表面后,易与未完全熔化的小粒白灰混合,需要通过吹氩辅助熔化,如果氩气量吹入过大,改质剂直接与钢水中的氧进行反应, 达不到良好的钢渣改质效果;吹入氩气量不足或不吹氩气,小粒白灰不易全部熔化,改质剂熔化不充分,延展性不良,实际操作过程中不易控制, 这是原顶渣改质效果不良的另一个重要原因。

3 顶渣改质措施

3.1 优化顶渣渣系

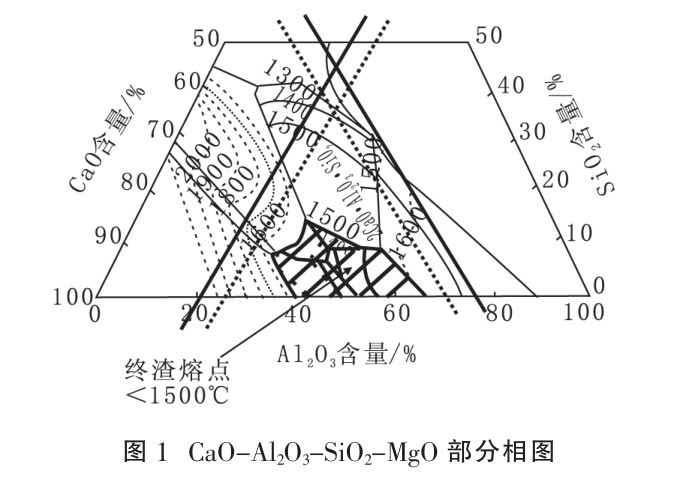

渣的氧化性主要与渣中 FeO 、 MnO 的含量有关,因此,将改质后炉渣的主要成分选定在 CaO-Al2 O3 -SiO2 -MgO 相图中 12CaO·7Al2O3的生成区域,因为此区域 Al2O3的含量为 30%~40%,碱度为5~8 ,吸收 Al2O3的能力较强[5]。图 1 为 CaO-Al2 O3 -SiO2 -MgO部分相图,图中阴影处为12CaO ·7Al2O3 ,实线三角型交叉区域为原渣系成分。优化渣系时,提高了渣中CaO和Al2O3 的含量,将渣系成分向图 2 中虚线三角形内靠拢, 即更加接近12CaO·7Al2O3 区域。 同时,需要控制 CaO 在饱和区,将 CaO/Al2O3控制在 1.8~2.0 。

3.2 控制 IF 钢出钢带渣量

转炉出钢带渣量对 IF 钢改质产生影响,出钢前、后挡渣是减少出钢带渣量的有效手段。 对前、后挡渣工艺进行了优化,前挡渣使用软质挡渣塞,加入出钢口内使其烧结, 减少出钢初期进入钢包的炉渣。 优化后挡渣工艺中挡渣标的密度、动态调整挡渣标加入时的压入位置, 减少出钢末期的带渣量。

3.3 优化 IF 钢顶渣改质剂加入量

优化小粒白灰及出钢结束后改质剂加入的数量。 出钢过程小粒白灰加入量控制为 500~1 000 kg ,根据钢水终点综合氧值控制改质剂的加入量为 250~400 kg 。 对于后挡渣不成功的罐次补加改质剂 50 kg 。

3.4 优化 IF 钢顶渣改质吹氩工艺

优化氩气吹入模式及氩气量, 由原来的单透气砖吹氩气改为双透气砖吹氩气, 氩气量由原来的强搅拌吹氩气改为弱搅拌吹氩气。

4 效果

4.1 钢水洁净度提高

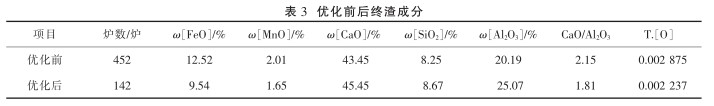

顶渣渣系及改质剂加入量优化前后的终渣成分对比见表 3 。 由表 3 可见,优化后,渣中 FeO 含量由 12.52% 降至 9.54% , MnO 含量由 2.01% 降至1.65% , 渣中氧化性降低。 CaO/Al2O3由 2.15 降至1.81 ,吸附夹杂的能力增强。 中间包 T.[O]含量由0.002 875% 降至 0.002 237% ,钢水洁净度得到了提高。

4.2 下渣量减少

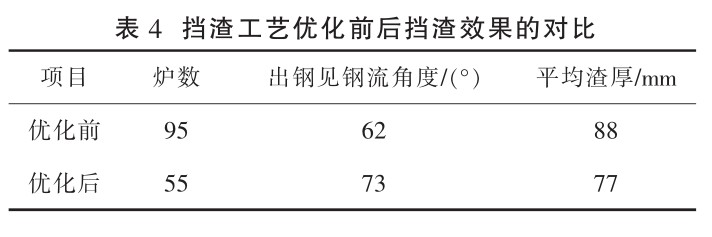

挡渣工艺优化后, 减少了出钢初期进入钢包内部的炉渣,并减少了出钢末期的带渣量。 挡渣工艺优化前后挡渣效果的对比见表 4 所示。 由表 4看出,出钢见钢流角度由 62° 提高至 73° ,炉渣平均厚度由 88 mm 降低至 77 mm 。

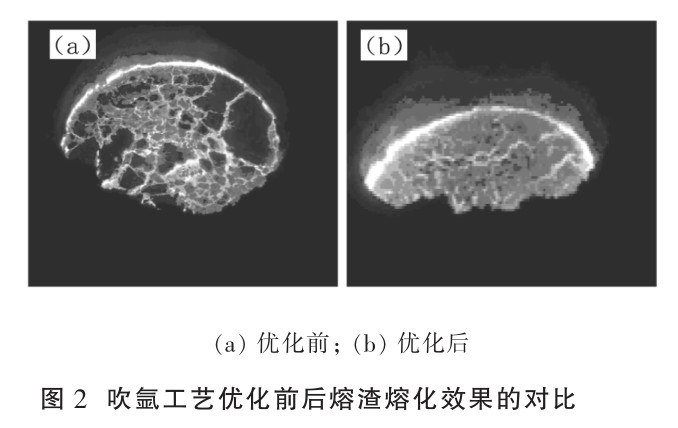

4.3 熔渣融化充分

吹氩工艺优化前后熔渣熔化效果的对比见图 2 。由图 2 可见,吹氩工艺优化后,钢水表面熔渣改质剂及小粒白灰充分熔化。

5 结语

IF 钢转炉出钢所带炉渣及吹炼终点钢水的氧化性较强导致了 IF 钢钢包顶渣氧化性较强。 鞍钢股份有限公司炼钢总厂优化了顶渣渣系、 转炉出钢挡渣工艺、改质剂加入量,还优化了钢包内吹氩模式及吹气量。 采取措施后,转炉出钢初期和末期的下渣量减少,钢包内炉渣的氧化性降低,渣中FeO含量由12.52%降至 9.54% ,中间包钢水T.[O]由 0.002 875% 降至 0.002 237% ,提高了钢水的洁净度。