许文斐1 李新强1,2 李晨曦1 崔明元1

(1. 中国重型机械研究院股份公司 陕西 西安 710018;

(2. 西安交通大学机械工程学院 陕西 西安 710049)

摘 要:面对我国日益严峻的环保形势,为满足转炉烟气超低排放的要求,通过分析转炉一次烟气干法除尘的工艺流程和设备原理,研发了配置有柔性调节装置的转炉一次烟气干法除尘新工艺。柔性调节装置采用了智能化调节控制系统,通过其自有的水汽调节装置实时分析转炉状态,智能化的适应转炉的不同冶炼状态,并能及时切换运行模式。生产实践表明,柔性调节装置结构合理,安全可靠,新工艺能有效解决企业在控制成本前提下对转炉一次烟气超低排放的问题,满足环保排放指标要求的同时节约成本。

关键词:转炉;一次烟气;超低排放;柔性调节

随着我国冶金工业的不断发展,相应的对烟气污染治理的标准也提出了更高的要求。湿法除尘已经被证明无法适应超低排放要求(烟囱口颗粒物浓度≤10mg/Nm³),而目前已经建设运营的大多数干法系统,或因投产早导致的先天技术要求低,或经过长时间使用导致设备损耗严重,也无法满足超低排放。因此,针对企业自身发展情况,对老旧一次烟气处理系统的改造已经迫在眉睫。

1 传统转炉一次烟气干法除尘工艺分析

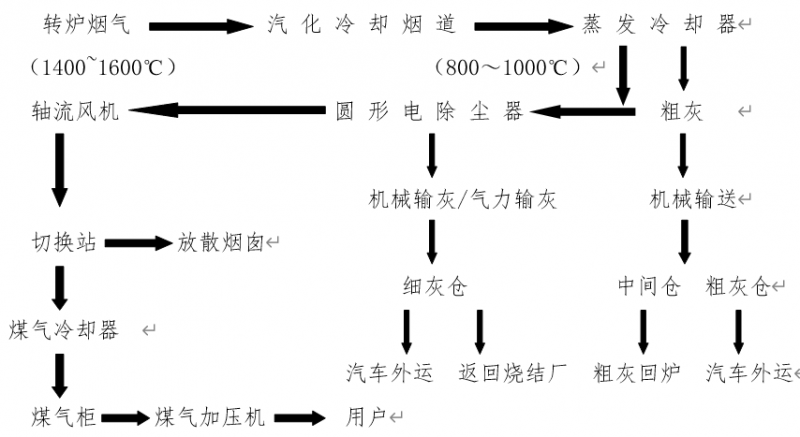

在转炉冶炼过程中会产生大量的高温烟气,首先由活动烟罩捕集,然后经汽化冷却烟道,在回收热能的同时对烟气进行初次降温,一般汽化冷却烟道出口温度约为800~1000℃。之后烟气经过蒸发冷却的方式进行烟气的二次急冷降温,并迅速越过燃爆点,同时捕集粗颗粒粉尘。为满足电除尘器工作的温度条件,蒸发冷却器出口温度控制在350~200℃范围内。冷却后的烟气进入静电除尘器进行精除尘,再经除尘风机送至切换站。净化后的烟气CO浓度达标时,经由切换站回收钟型阀送入煤气冷却器进行喷淋降温,送入煤气柜储存;CO浓度不达标时,经由切换站放散钟型阀送入放散烟囱,进入放散烟囱点火放散。

图1 传统转炉一次烟气干法除尘工艺流程图

绝大多数的传统转炉一次烟气干法除尘工艺在设计合理的情况下,理论上均可以满足企业超低排的基本需求。但在实际应用中,存在企业点检维护工作缺失,炉前操作简单粗暴导致频繁泄爆,初始设计并未考虑超低排放要求等一系列客观因素,致使烟囱口颗粒物浓度超标或不理想。因此,需要在尽量不增加成本的基础上,考虑新的一次烟气除尘处理工艺。

2 转炉干法除尘柔性调节装置

2.1 转炉干法除尘柔性调节装置的设计思路

目前,大多数不满足超低排放的传统转炉一次烟气干法除尘系统,最大的问题出在圆筒形电除尘器上。因企业存在的各种客观因素,导致企业缺少点检维护、频繁泄爆或设备初始设计存在缺陷,导致圆筒形电除尘器出现各种“硬伤”,经过精除尘的烟气无法达到颗粒物浓度≤10mg/Nm³的超低排放标准。后续的设备包括风机、切换站、放散烟囱等,均起不到除尘作用,因此必须在系统内增加新一级的精除尘设备以满足排放要求。

2.2 转炉干法除尘柔性调节装置的工艺原理

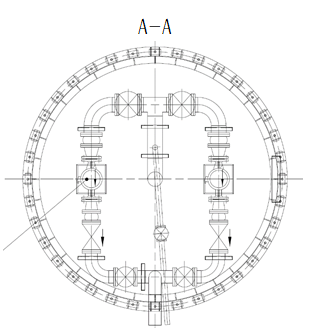

转炉一次烟气中含有大量的CO,转炉干法除尘柔性调节装置必须采用防爆的圆筒形结构,并在顶部设置有合适尺寸的泄爆阀。烟气进入装置采用下进气上出气的方式,从柔性调节装置本体的下部进气导流装置进入本体内。

(1)当烟气中CO含量及O2含量满足CO回收标准时,柔性调节装置的水汽喷淋系统切换运行在CO回收模式阶段中,通过水喷枪向柔性调节装置本体内部喷入大量粗颗粒冷却水,使CO和水充分热交换,确保CO温度满足回收条件(<75℃)。水喷枪采用2~3层均布布置,根据实际烟气量计算换热,确定每层数量及分布角度;

(2)当CO含量不满足回收标准时,柔性调节装置运行在CO放散模式阶段中,柔性调节装置的水汽喷淋系统会自动切换至冷凝核化除尘模式,在此模式下,水喷枪关闭,双介质喷枪启用(中国重型机械研究院股份公司专利产品),柔性调节装置会根据粉尘含量及趋势,自动调节喷入的气量及水量,以超细颗粒水雾进行除尘,最终达到满足超低排放,双介质喷枪布置1~2层,考虑到烟气不能携带大量机械水,双介质喷枪的喷水量及液气比需要进行详细的换热计算,以确定最优值。

(3)转炉干法除尘柔性调节装置的模式切换,由设置于柔性调节装置出口烟道处的水汽调节装置进行实时控制。水汽调节装置由CO分析仪、O2分析仪、CO2分析仪、H2分析仪、水路气路快速切断阀、调节阀、压力变送器、温度变送器等仪表阀门组成。水汽调节装置内部各仪表均采用4-20mA模拟量防爆仪表,并用挠性防爆管进行连接,采集到的各信号均进入到配备有西门子S7-1500 PLC 作为主站、 ET200SP 作为分站,并使用Profibus-DP 通信的智能化控制系统中进行统一控制。通过智能化控制系统,水汽调节装置可以根据转炉状态及烟气成分实时进行快速调节转换,智能化的适应转炉的不同冶炼状态。

在使用转炉干法除尘柔性调节装置新工艺的冶炼过程中,经过转炉干法除尘柔性调节装置的一次烟气,无论处在以上任何的运行模式中,其都会经过水汽喷淋系统的洗涤。因此,在新的工艺流程中,可以完全取消原工艺流程中的煤气冷却器以节省投资,由柔性调节装置实现CO降温的功能。同时,烟气中携带了少量的机械水。虽然水气含量经过理论的严格计算,但为避免烟囱口机械水外溢造成二次污染,也避免回收时将大量机械水送入煤气柜,需要对烟气中的机械水进行脱除,需在本体上部设置脱水装置。

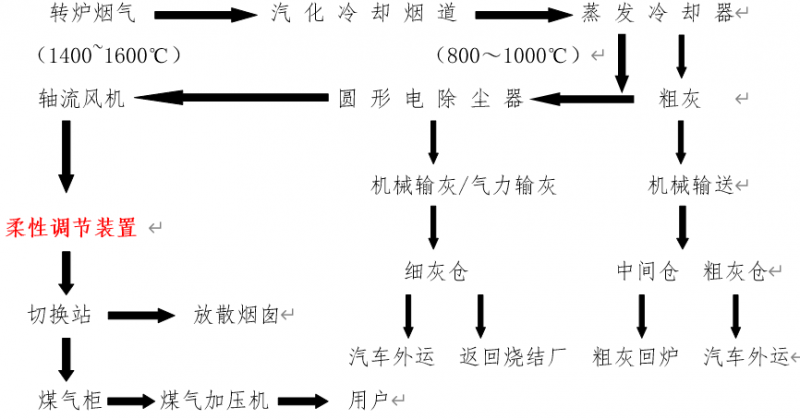

图2 使用转炉干法除尘柔性调节装置的新工艺流程图

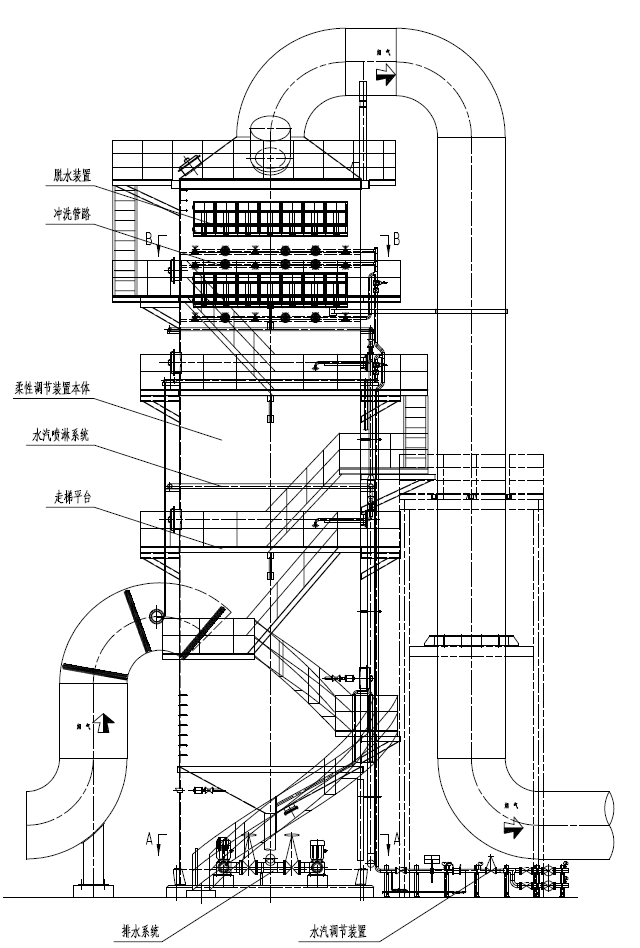

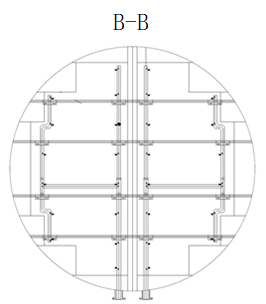

2.3 转炉干法除尘柔性调节装置的结构

转炉干法除尘柔性调节装置由柔性调节装置本体、走梯平台、水汽喷淋系统、水汽调节装置、脱水装置、走梯平台等组成。柔性调节装置本体是该装置的主体,在下部进气口设置有进气导流装置,使烟气平缓进入本体内,避免气流冲击本体内壁。在柔性调节装置本体中部设置有水汽喷淋系统,随时根据转炉冶炼状态,由设置在出口烟道处的水汽调节装置进行实时控制,切换运行状态。在柔性调节装置本体上部设置有脱水装置,脱水装置根据系统烟气量、转炉容量、水质条件、水汽喷淋系统供水量、换热计算等多种因素选用不同形式的脱水装置,包括但不限于折板式、屋脊式、管束式、丝网式,并根据所需要的脱除效率选择2~3层布置在柔性调节装置本体上部的脱水装置支撑结构上,并配备有冲洗装置,定期在转炉冶炼间歇期进行冲洗,保证脱水装置正常运行。柔性调节装置本体顶部设置泄爆阀,避免在事故状态下CO爆燃损坏本体内结构。在柔性调节装置本体下部设置排水泵,排水泵两用一备,及时将本体内的污水外排至企业水处理设施。水泵由本体上的液位计进行控制。在本体外部,设置有走梯平台,用以连接柔性调节装置本体上各使用点,并保证人机功能。

图3 转炉干法除尘柔性调节装置

3 转炉干法除尘柔性调节装置的工艺计算

转炉干法除尘柔性调节装置设置在圆筒形电除尘器出口端,作为电除尘器精除尘的重要补充部分,需要对其选型进行计算。

假定某钢厂有150T转炉一座,其一次除尘需增设转炉干法除尘柔性调节装置一台,已知参数如下:

系统干烟气量V干=110000Nm³/h;

转炉干法除尘柔性调节装置进气端烟气温度为T1,T1=180℃;

转炉干法除尘柔性调节装置出气端烟气温度为T2,T2=70℃;

初始水温度为t1,t1=20℃;

热交换后水温度变为t2,t2=30℃;

原有一次除尘蒸发冷却器喷水量V水=60t/h;

风机全压P=10kPa;

大气压力P0=101.325kPa;

热力学温度常数T0=273.15℃;

经查资料可知,1T水在标准状态下完全蒸发可产生水蒸气的量V0=1244.4m³;

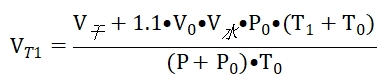

则在T1温度下可计算出湿烟气量VT1:

经计算得VT1= 288812m³/h。

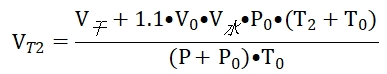

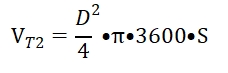

在T2温度下可计算出湿烟气量VT2:

经计算得VT2=219686m³/h。

取烟气平均摩尔热容C1=29.1kJ/(kmol·K);

水平均摩尔热容C2=32.021 kJ/(kmol·K);

并已知气体标况摩尔体积常数Vm=22.4L/mol

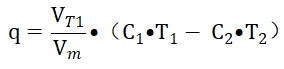

可以计算出烟气中换热热量q:

经计算得q= 29430205 kJ/h

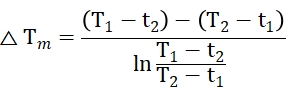

再由初始条件可计算水与烟气的对数平均温差△Tm:

经计算得△Tm=91.024℃。

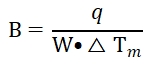

取热容量有效系数W=800kJ/(m³·h·K)

可以计算出转炉干法除尘柔性调节装置的有效容积B:

经计算得B= 404.155 m³。

取烟气流速S=3m/s,由公式可反算转炉干法除尘柔性调节装置的直径D:

经计算并取圆整,D=5.1m。

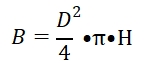

前文已计算转炉干法除尘柔性调节装置的有效容积B,由公式可反算有效高度H:

经计算并取圆整,H=20m。

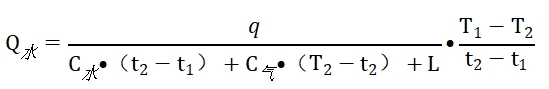

取水的质量比热容C水=4.19kJ/(kg·K),水蒸气的质量比热容C气= 2.14kJ/(kg·K),水的汽化潜热取值L=2257kJ/kg,可计算用水量Q水:

经计算并取圆整,Q水=136t/h(断续使用)。最大QN2使用量根据经验取十倍水量:1400Nm³/h(断续使用)。

因此,若某钢厂150T转炉一次除尘需增设转炉干法除尘柔性调节装置一台,在系统干烟气量V干=110000Nm³/h的情况下,增设的装置选用5.1m直径、20m有效高度的本体,消耗介质的用水量为136t/h(断续使用),QN2使用量1400Nm³/h(断续使用)。

4 转炉干法除尘柔性调节装置在实际工程中的运用

4.1 采用湿法除尘处理一次烟气的企业改造

采用湿法除尘处理转炉一次烟气的企业,大部分湿法设备建设较早,设备在长期使用中已经无法适应当下的冶炼工况和冶炼节奏,加之煤气回收率低,环保排放无法达标,亟需进行改造。

但这类企业也存在厂区建设成熟紧凑,转炉车间空间有限无法使用大直径及足够有效高度的蒸发冷却器,并且在原有湿法系统拆除后场地不足以摆放大直径圆筒形静电除尘器的情况。因此,该类企业常常在湿法改干法后,勉强投运的干法系统不堪重负,环保依旧不达标,既投入了巨大成本,也无法取得良好的回报。

转炉干法除尘柔性调节装置可以很好的解决该类问题。相较直接配备大直径圆筒形电除尘器的干法系统,使用转炉干法除尘柔性调节装置的干法系统在改造前的选型上可以选择较小一型号的电除尘器,放置在风机系统后端。这样既节省了投资,还能保证在有限的场地上完成传统干法系统不能完成的环保排放指标。

4.2 老旧干法除尘工艺的改造

如前文所述,部分老旧干法除尘存在企业点检维护工作缺失,转炉操作工艺简单粗暴导致频繁泄爆,初始设计并未考虑超低排放要求等客观因素,导致系统无法满足超低排放要求。然而若将原有干法系统拆除重新建造,3-6个月的工期则会严重耽误企业正常生产,极大的损害企业经济效益。

在该类企业的改造中,可以在老干法系统旁独立建设转炉干法除尘柔性调节装置,安装完毕并冷态调试后,择企业自身炉役情况,选择合适时间进行烟道对接工作即可。这种改造方案,投资少、占地小、不耽误生产、不给系统增加过多的额外负担。而且相比传统干法工艺,使用柔性调节装置后对进入煤气柜的CO还进行了进一步脱水,减少了煤气柜负担。

4.3 新建转炉干法一次除尘系统

新建的转炉干法一次系统,可以参照湿法改干法的案例,在使用转炉干法除尘柔性调节装置后极大的提升了系统对粉尘的处理能力,相应的可以选择小一级的电除尘器,降低项目整体投资,具有极强的市场竞争力。

5 结论

(1)转炉干法除尘柔性调节装置具备智能化调节功能,适应转炉各种工况条件,及时切换运行模式,满足企业超低排放要求。

(2)转炉干法除尘柔性调节装置结构合理,安全可靠,适应性广,可以大量运用在改造项目中。

(3)转炉干法除尘柔性调节装置对新建干法除尘项目起到降低投资节约成本的作用。

参考文献

[1] 张殿印,王纯.除尘工程设计手册[M].北京:化学工业出版社,2021.

[2] 刘宏,赵如金,许小红.环保设备设计与应用[M].北京:高等教育出版社,2022.

[3] 吴宗泽.机械结构设计准则与实例[M].北京:机械工业出版社,2006.

[4] 徐灏.机械设计手册[M].北京:高等教育出版社,2003.

[5] 钱颂文.换热器设计手册[M].北京:化学工业出版社,2002.

[6] 陶文铨.传热学[M].北京:高等教育出版社,2019.

[7] E.U.施林德尔.换热器设计手册[M].北京:机械工业出版社,1989.

[8] 王永刚,王建国,等.转炉煤气干法除尘技术在国内钢厂的应用[J].重型机械, 2006 (2):1-3.

[9] 许文斐,徐丹,孙威,等.转炉煤气LT干法除尘工艺研究[J].企业科技与发展,2019(11):76-77.

[10] 马良.转炉煤气干法除尘回收系统关键技术的优化应用[J].环境工程,2015(3):51-54.

[11] 李海英,张滔,滕军华,贾永丽.转炉LT干法除尘工艺应用存在问题及解决方法[J].工艺研究,2017(03):54-56.

[12] 巩婉峰.转炉一次除尘新OG法与LT法选择取向探析[J].钢铁技术,2016(03):87-89.

[13] 张福明,张德国,张凌义,等.大型转炉煤气干法除尘技术研究与应用[J].钢铁,2016,48(2):1-9,43.