潘 军 赵 滨 张文英 刘 威

(马鞍山钢铁股份有限公司长材事业部)

摘 要 为控制转炉合理炉型和提高出钢面炉衬使用寿命,分别研究了终渣碱度、渣中 w(MgO)以及渣中w(FeO)对终渣熔点的影响。 通过对固渣护炉炉次终渣成分的调整和固渣护炉过程操作的优化,有效提高固渣护炉后转炉出钢面炉衬的使用寿命,降低护炉耐材成本。 实践表明:转炉终点 w(C)控制在0.08%~0.12% ,终渣碱度控制在3.0~3.5,渣中 w(MgO)控制在6%~8% ,渣中 w(FeO)控制在10%~15% ,转炉固渣护炉炉次出钢面炉衬耐侵蚀性达到最佳,转炉出钢面炉衬每月维护频次均值由28次下降至16次,吨钢耐材用量降低20.27% ,综合效益显著。

关键词:顶底复吹转炉;炉渣熔点;出钢面炉衬;炉渣成分;维护操作

0 前言

控制转炉合理炉型应从出钢面炉衬维护开始,如果出钢面炉衬维护不当,将会导致溅渣时间长、氧枪易粘钢和铁损加剧等问题[1,2]。 近几年来,国内部分钢企开展了转炉终渣固渣护炉工业基金项目:国家重点研发计划(2021YFB3401003) 应用实践。 例如,宣钢炼钢厂通过控制炉渣成分, 溅渣后将适量炉渣平铺至前大面冷却,达到护炉 的目的[3];酒钢通过调整转炉终渣成分以及优化 固渣护炉过程操作,提高了转炉炉衬的耐侵蚀性, 转炉的护炉耐材用量可以降低30% ,转炉的炉龄提高4000炉[4]。

马钢65t顶底复吹转炉低碳低磷钢种冶炼比例达到40% ,因其终渣氧化性强,出钢面炉衬砖熔损速度最高可达0.08 mm/ 炉。 虽然传统补炉砂维护出钢面炉衬手段在一定程度上缓解了炉衬砖侵蚀速率,但依然存在维护频次高、补炉耐材用量大和维护效果不稳定的问题。 为控制转炉合理炉型和提高出钢面炉衬使用寿命,马钢利用转炉停炉检修间隙,采取固渣护炉技术维护出钢面炉衬,有效降低了出钢面炉衬维护频次和补炉耐材用量。

1 转炉终渣固渣护炉原理

转炉固渣护炉技术,就是在冷却过程中利用炉渣中的2CaO·SiO2、MgO、3CaO·SiO2等高熔点物质相互扩散、同类矿物质重新结晶的工艺原理[5,6],通过控制摇炉角度将MgO 饱和甚至过饱和的炉渣平铺至出钢面炉衬需要维护部位,静置冷却,使炉渣与出钢面炉衬凝结成一个整体附着在表面,起到保护出钢面炉衬的作用。

2 工况条件

马钢长材一区主要装备包括2 座 70t 铁水倒罐站、2座70t单喷石灰粉脱硫站、4座65t顶底复吹转炉、4座吹氩合金微调站、2座70t LF钢包精炼炉、2台六机六流全弧形(150 ×150)mm断 面方坯连铸机和2台异形坯连铸机。 冶炼钢种以 普通碳素钢、螺纹钢以及低合金结构用钢为主。

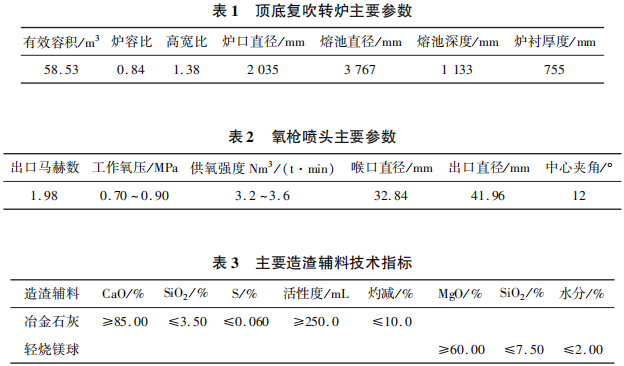

顶底复吹转炉主要参数、氧枪喷头主要参数以及 主要造渣辅料技术指标分别见表1、表2和表3。

3 试验结果及讨论

针对合理炉型控制和固渣护炉后出钢面炉衬的使用寿命问题,分别分析和研究了炉渣碱度、渣 中 w(MgO)以及 w(FeO)等炉渣物性参数对转炉终渣熔点的影响,并在此基础上分析了留渣量、出钢面炉衬侵蚀程度与冷却时间的关系,以期得出最佳控制工艺参数。

3.1 炉渣物性参数

3.1.1 炉渣碱度控制

炉渣碱度直接影响渣中高熔点物质的析出量。 由MgO-CaO-SiO2 三元相图可得知[7],炉渣的碱度不同,相组合以及熔化温度也不相同。

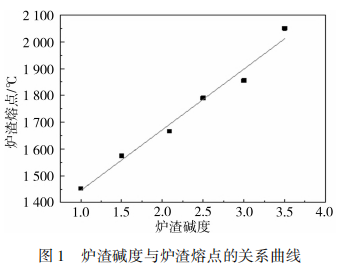

炉渣碱度与炉渣熔点的对应关系如图 1 所示。

由图1可知,随着炉渣碱度增加,炉渣熔点逐渐升高。 炉渣碱度过高,转炉吹炼过程化渣困难, 为促进化渣并防止回磷,必然增加渣中 w(FeO),低熔点CaFe2O4 物相增多,又会降低炉渣的熔点[8]。 因此,转炉固渣护炉炉次的炉渣碱度应控 制在3.0~3.5为宜。

3.1.2 炉渣 w(MgO)控制

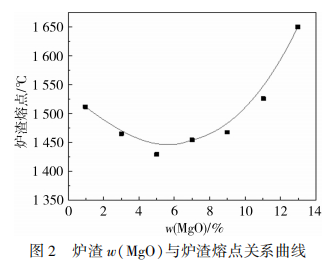

适当提高渣中 w(MgO)可减少低熔点物质形成数量,提高炉渣熔点[9]。 当炉渣碱度为3.0 ~3.5、w(FeO)为10% ~15% 时,炉渣中 w(MgO)与 炉渣熔点的关系曲线如图 2 所示。

由图 2 可知,当炉渣 w(MgO)≤6% 时,随着炉渣w(MgO)增加,炉渣熔点逐渐降低;当炉渣中w(MgO)﹥ 6% 时,随着炉渣 w(MgO)增加,炉渣 熔点逐渐升高。

只有当炉渣中w(MgO) 大于过饱和溶解度时,才会析出MgO固体。渣中MgO过饱和溶解 度计算公式见式(1)[10]。

w(MgO)饱和=0.04(T-1650)+0.28w(TFe)-2R+9.5 (1)

式中:w(MgO) 饱和—炉渣中的MgO 饱和溶解度/ % ;T—转炉的吹炼终点温度/ ℃ ;w(TFe)—炉渣中的全铁质量分数 / % ;R—炉渣的二元碱度, R= w(CaO) / w(SiO2)。

由式(1)可知,渣中MgO过饱和溶解度主要受转炉终点温度、炉渣碱度、渣中 w(TFe) 的影响。依据马钢现场实际情况,可以计算得出终渣MgO饱和溶解度为 7. 82% 。 综合考虑炉渣MgO质量分数对炉渣熔点的影响以及终渣MgO饱和溶解度,炉渣MgO 质量分数应控制在6%~8%。

3.1.3 炉渣w(FeO)控制

炉渣熔化温度Tm与炉渣主要成分、二元碱度R之间的关系式见式(2)[11]。

Tm =1738.41+2.63w(MgO)-19.71w(TFe)+ 1.08R (2)

式中:Tm—炉渣熔化温度/ ℃ ;w(MgO)—炉渣中的(MgO)质量分数/ %;w(TFe)—渣中的全铁质量分数 / % ;R—炉渣的二元碱度,碱度取值 R = w(CaO) / w(SiO2)。

由式(2)可知,炉渣熔化温度 Tm受到渣中全 铁质量分数的影响较大,受渣中MgO质量分数和炉渣碱度影响较小。 渣中全铁质量分数与转炉终点的碳质量分数有直接影响,尤其是在转炉冶炼 低碳低磷钢种时,渣中的全铁质量分数的波动更大。

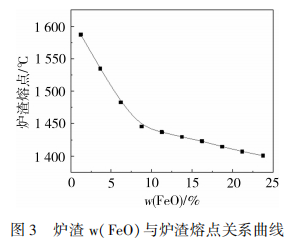

炉渣碱度在3.0~3.5、MgO质量分数范围在6%~8% 时,炉渣FeO质量分数与炉渣熔点的关系曲线见图 3。

由图 3 中可以得知,炉渣熔点随炉渣FeO质量分数的增加而逐渐降低。 当炉渣FeO质量分数在10%~15% 范围时,炉渣熔点仍在1430 ℃ 以上,并有利于转炉吹炼过程化渣。

因此,综合考虑渣中FeO质量分数对炉渣熔点的影响以及现 场冶炼实际情况,终渣FeO质量分数应控制在10% ~15% 。

3.2 冷却时间冷却时间

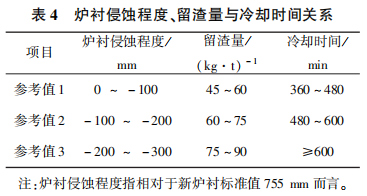

与留渣量有关,而留渣量又与出钢面炉衬侵蚀程度有关。 根据转炉出钢面炉衬侵蚀程度确定留渣量,并根据留渣量确定冷却时间,三者之间对应关系见表4。

由表4可以看出,与新炉衬标准值相比,随着出钢面炉衬侵蚀程度加剧,留渣量、冷却时间也随之增加。 因此,固渣护炉技术的实施应根据现场实际情况灵活选择,以减少炉机匹配矛盾以及对生产组织的影响。

3.3 过程操作

3.3.1 终点控制

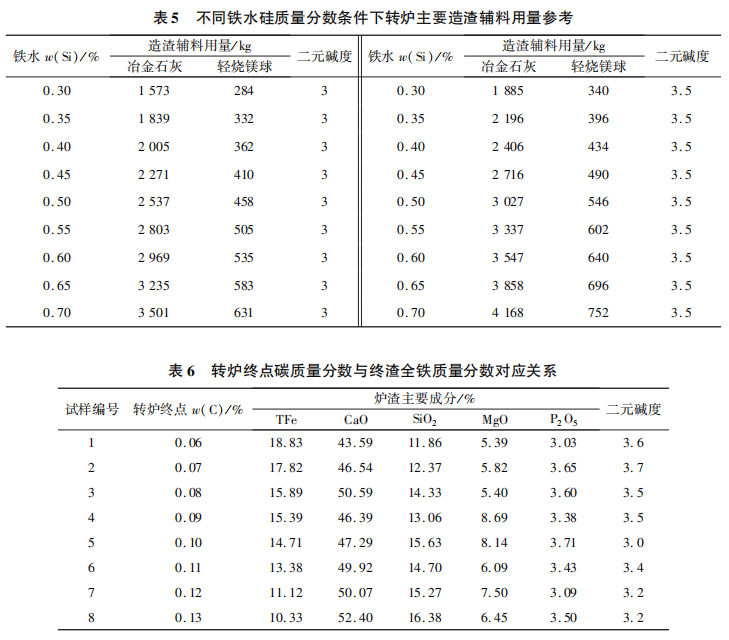

造渣辅料应依据铁水硅质量分数加入, 既要满足转炉吹炼过程脱磷对碱度的要求,又要满足炉况维护对炉渣MgO质量分数的要求。 不同铁水硅质量分数条件下造渣辅料加入量参考表5。转炉终点碳质量分数与终渣全铁质量分数对应关 系如表6所示。 适用条件:铁水60t,废钢12.5t, 总装入量(72 ±0.5)t。

转炉出钢面炉衬固渣护炉炉次参照表5、表6控制造渣辅料用量以及转炉终点C质量分数,转炉吹炼终点C质量分数控制在0.08%~0.12% ,终渣碱度控制在3.0~3.5,炉渣中MgO质量分数控制在6%~8% ,炉渣中FeO质量分数范围控制在10%~15% 。

3.3.2 留渣量控制

根据转炉出钢面炉衬测厚数据,并与新炉衬标准值相比较,确定出钢面炉衬侵蚀状况,控制倒渣角度在84 °~86°,留渣量控制在4~5t。

3.3.3 维护操作

转炉终渣平铺出钢面炉衬前,用溅渣护炉方式适当降低炉渣温度,提高炉渣黏度。 设定氮气压力1.3 ~1.5MPa,流量14000~16000m3/h, 氧枪枪位800~1000mm,吹氮时间15~25s。 吹氮结束后选择摇炉角度75° ~80°,将转炉终渣平铺整个出钢面炉衬,静置冷却。

4 应用分析

4.1 维护效果分析

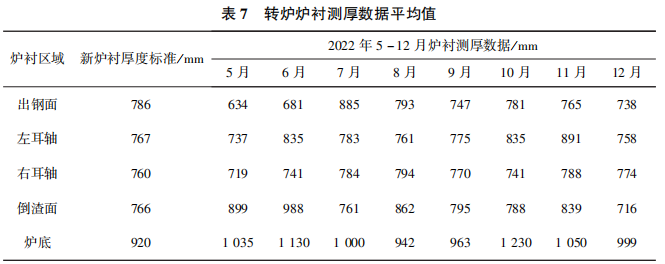

以马钢2#顶底复吹转炉为例,自2022年5月采用固渣护炉维护转炉出钢面炉衬技术以来, 到2022年12月底为止,不同部位炉衬的测厚数据结果见表7。

由表7可以看出,2022年5-12月转炉出钢面炉衬测厚数据平均值753mm,与新转炉出钢面炉衬厚度标准值786mm相比,误差不到5% ,远小于10% ,因此,固渣护炉技术完全满足转炉出钢面炉衬维护的要求。

4.2 综合效益分析

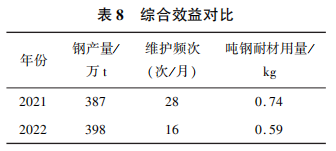

转炉固渣护炉技术综合效益主要体现在提高炉衬使用寿命、降低护炉耐材用量方面。 转炉固渣护炉技术实施前、后综合效益对比统计结果如表8所示。

由表8可以看出,将2022年与2021年同期相比,转炉出钢面炉衬维护频次由28次/ 月下降至16次/ 月,吨钢耐材用量也由0.74kg下降至0.59kg,降低20.27% 。

5 结 论

(1)由于转炉固渣护炉技术冷却时间较长,应根据现场实际情况灵活应用,以减少炉机匹配矛盾和对生产组织的影响。

(2)炉渣碱度、渣中MgO质量分数以及FeO质量分数对炉渣熔点具有直接的影响。 转炉终点w(C) 控制在0.08% ~0.12% ,炉渣碱度控制在3.0 ~3.5,渣中MgO质量分数控制在6% ~8% ,渣中FeO质量分数控制在10% ~15% ,转炉出钢面炉衬耐侵蚀能力达到最佳。

(3)通过对炉渣成分的调整、过程操作的优化以及转炉固渣护炉技术的应用,转炉出钢面炉衬维护频次由28次/ 月下降至16次/ 月,吨钢耐材用量由0.74kg下降至0.59kg,降低20.27% 。

参考文献

[1] 张立君. 大型转炉炉衬修整技术[J]. 山西冶金,2022(2):167 -168.

[2] 金 磊,司 宇,栗克建.80t转炉提高废钢比的生产实践与炉况维护[J]. 连铸,2021(1):23-24.

[3] 王玉胜. 宣钢炼钢厂百吨炉区趴渣护炉的应用与实践:2013钢铁用耐火材料生产、研发和应用技术交流会论文集 [C].2013.

[4] 慕进文,吕爱强,朱青德,等. 酒钢50t 氧气顶吹转炉固渣护炉的实践[J]. 钢铁研究,2015,43(1):46-47.

[5] 琚泽龙,孙前进,冒建忠等. 转炉渣补技术的应用与实践[J].河南冶金,2012,20(3):30-31.

[6] 苏天森. 转炉溅渣护炉技术[M]. 北京:冶金工业出版社,2002:64-66.

[7] 刘 浏,杜 昆,佟溥翘. 关于转炉溅渣护炉的几个工艺问题 [J].钢铁,1998,33(6):1-2.

[8] 高泽平. 转炉溅渣护炉技术的工艺参数优化[J]. 湖南冶金, 2002(5):32-33.

[9] 裴 尚,董 方. 包钢稀土钢板材厂转炉炉型维护新技术[J]. 中国金属通报,2019(7):106-107.

[10] 李伟东,孙 群,王成青,等.转炉炉渣中MgO含量的控制实践[J].钢铁,2011,46(9):40-41.

[11] 钟良才,朱英雄,姚永宽,等. 转炉高氧化性炉渣溅渣护炉工艺优化及效果[J]. 炼钢,2015,31(5):2-3.