赵 龙 1 , 康欣蕾 2 , 张立强 2

(1.阳春新钢铁有限责任公司, 广东 阳春 529600; 2.安徽工业大学冶金工程学院, 安徽 马鞍山 243032)

摘 要:为了保证钢产量,提高废钢用量,降低护炉的成本以及提高经济效益,通过理论及生产实践,从冶炼护炉、溅渣护炉、日常补炉三方面着手对转炉低铁耗冶炼进行研究,并针对炉况侵蚀情况提出了改进措施。通过降低铁水比,减轻了因转炉冶炼热量不足、终点命中率低、后吹率高、终点钢水过氧化多而造成的转炉炉衬侵蚀严重和转炉漏钢事故。结果表明,通过低铁耗生产模式的运行,使得转炉操作技能得到质的飞跃。

关键词:低铁耗;转炉;护炉;溅渣;废钢

0 引言

钢铁具有“工业粮食”的称号,是实现国家现代化建设发展中不可或缺的重要资源。近年来,我国在金属冶炼行业上发展较快,并且钢铁在国内市场上占有较大份额。随着社会的进步,对于产品质量的要求也越来越高[1]。铁水既是炼钢的主要金属料又是提供转炉冶炼的主要热源,占比较大,迫于环保及成本压力,多数企业采购低品位铁矿石 (铁元素的质量分数54%),铁水量供应不足。就目前来说,转炉炼钢法是最主要的炼钢方式,而对于溅渣护炉技术来说,此技术可以节约生态资源,并且在一定程度上可提高对转炉的利用率。炉龄是转炉炼钢的一项综合技术经济指标[ 2],1991 年美国 LTV 钢铁公司印第安纳港厂首先开始采用溅渣技术,而我国于 1994 年开发出溅渣护炉技术,经过两年半时间的实践研究,使得溅渣护炉技术在我国得到推广[3]。提高炉龄的好处不仅在于能够尽可能地减少耐火材料的能耗,还可以降低生产成本,减轻工人的劳动强度,这样就使得生产过程更加稳顺。同时,在一定程度上,溅渣技术也是提高转炉炉龄最有效并且最为经济的方式[4]。

面对当今钢铁市场形势,对护炉工艺进行优化处理,提高转炉的炉龄,降低护炉的成本以及提高经济效益成为最主要生产方针[5]。人们对于钢铁的需求量日益增加,然而传统的转炉炼钢技术在生产中存在生产效率不高、能耗较为严重等一系列问题,很难适应当今钢铁行业发展的需求。为了有效解决低碳钢冶炼中存在的炉衬侵蚀严重和铁损高等难题[6],以阳春新钢铁有限责任公司炼钢厂的 2 座 120 t 顶吹转炉为例进行研究,2 座转炉炉龄在 23 000~28 000 炉,随着铁耗降低至 750 kg/t 左右,护炉问题日益严峻,随着社会经济的不断发展,炼钢厂的工艺操作水平也在不断优化、与时俱进。通过对冶炼护炉、溅渣护炉、强制补炉等方面进行了分析,并针对性地提出了改进措施,在实际应用过程中取得了良好的应用效果,从而提高了护炉效果以及转炉炉型的稳定控制[7]。

1 溅渣护炉技术的使用

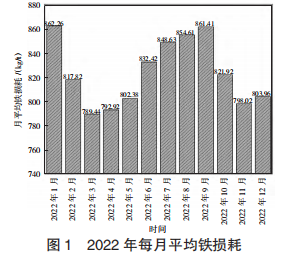

进入 2021 年,各钢厂均把多吃废钢作为炼钢过程中重要的节能措施来抓,较为先进的一些钢厂铁耗已降至 780 kg/t 以下,但铁耗的降低给转炉炉况维护带来了困难,图 1 为 2022 年每月平均的铁损耗。

为实现稳产高产及转炉高炉龄下的安全运行,将炼钢厂 2 座转炉的冶炼铁耗降至 780 kg/t,此时转炉安全稳定运行,同时平均出钢温度达到≤1 630 ℃。该研究的创新点在于降低出钢温度,并提高一次命中的冶炼护炉。此项目在实施前转炉吨钢铁耗基本达到750 kg/t,转炉炉壳温度经常出现 350 ℃的报警温度,整个炉膛熔池渣线及接缝处见砖,转炉液面经常在-200~-100 mm 波动,转炉终点为 w(C)<0.05%的过氧化钢,并且过氧化率达到 20%以上。本文通过采取冶炼护炉手段和溅渣护炉手段,有效降低了炉衬侵蚀速度,同时通过提高转炉运行效率、减少补炉时间来增加钢产量和经济效益。

2 溅渣护炉关键原因分析

2.1 渣料配比

研究人员[8]在工业生产初期对转炉冶炼工艺进行了系统性地研究,溅渣技术是目前能够提高转炉炼钢寿命最为关键的技术手段,其基本原理是利用氧化镁和炉渣反应形成高熔点的物质作为耐材层来保护炉衬。炉渣的碱度对于具有高熔点物质的产生有直接影响,同时 MgO 和 FeO 含量又影响着保护层的强度。通过优化渣料之间的配比关系来实现渣碱度、w(MgO)、w(FeO)的实时跟踪,并调整轻烧镁球的用量,在转炉出钢以后,会出现很多终渣,而这些终渣又可以补充下一炉的冶炼,为了满足这一需求,主要通过调节渣的黏度以及氧化镁的含量来实现,这项技术不仅操作简便,且可以提高转炉炉龄和生产效率。

对炉衬厚度进行监测的传统方式为由人工肉眼进行判断,这将会造成以下问题:人工肉眼误判会导致炉体漏钢;人工操作不当,过量投入补炉料,会导致炉衬一些地方过厚,并且影响后续操作。而此次实践通过激光测厚仪测量转炉炉衬厚度,比较溅渣的效果,并根据炉衬厚度的变化趋势调整渣碱度及 w(MgO),在不洗炉的前提下维持正常炉型,同时将液面控制为 120 t/-200 mm~120 t/-600 mm。

2.2 出钢温度

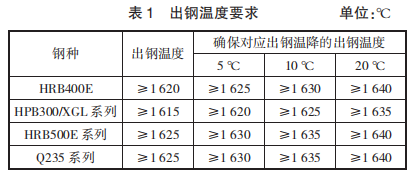

出钢温度直接关系到终渣温度,需要把控好出钢温度,重点推进冶炼周期≤28 min/ 炉钢,同时优化直接开浇以及开浇第二炉的温度变化,确保出钢温度分别降低 5 ℃、10 ℃,全面深化钢水罐加盖,进一步降低出钢温度到 1 628 ℃以下,具体出钢温度如表 1 所示。

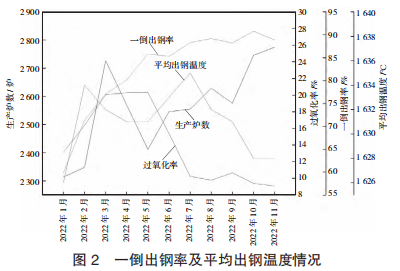

同时提出终点 w(C)≥0.10%等样点一倒出钢操作,规范出钢时长等基础工作,最终实现过氧化率≤ 15%、一倒出钢占比≥90%,图 2 为一倒出钢率及平均出钢温度情况。

2.3 护炉时间

根据钢筋压块使用量大、易卡炉口的特点,多采用双槽废钢模式,以减少卡炉口和冲击前大面,从而减少前大面补炉次数,提升转炉作业率和钢产能。同时加强转炉炉口的特护工作,提高打炉口频率和规范打炉口频次,按 4 炉钢 / 次且 3 min/ 次的标准执行,同时做好拆炉机、打炉口操作的监护,在降低打炉口超时控速现象的同时确保转炉炉口寿命在 12 000 炉以上,达到一个炉役只换一次水冷炉口的要求。

3 炉况侵蚀原因分析及改善措施

通过对产生炉况侵蚀的原因进行分析,针对转炉低铁耗冶炼,从冶炼护炉、溅渣护炉、日常补炉三方面入手,系统性地调整操作,做好护炉工作[9],从而实现炉况的稳定运行,其中阳春新钢铁有限责任公司 2 号转炉在铁耗 750 kg/t 以内,实现了转炉长周期稳定运行,炉龄达 23 928 炉,未发生漏钢事故。

3.1 终渣氧化性增强

3.1.1 原因分析

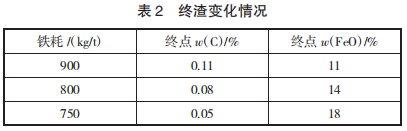

根据生产实际情况,铁耗由 900 kg/t 降至目前的750 kg/t,终点 w(C)由 0.10%降低至目前 0.04%,终渣w(FeO)由原来的 10%提高至目前的 18%左右,终渣氧化性大大增强,加剧了炉衬的化学侵蚀,起不到冶炼护炉的作用。受品种大纲及工艺路线(转炉→钢包吹氩→连铸)的影响,转炉终点温度偏高,为 1 650 ℃,高温侵蚀加剧,终渣情况如表 2 所示。

3.1.2 改善措施

若在吹炼时,未能把握住吹炼的时间与流量,这会造成转炉的炉衬遭受侵蚀,并且会降低转炉炉龄。侵蚀炉衬主要受强氧化性和高温影响,终渣氧化性增强通过降低出钢温度来弥补,加入适量的降温剂,从而保证炉内热平衡,实现较小的碳氧积差距,进而减少炉衬侵蚀。通过将出钢口内径由 170 mm 扩大到200 mm,平均出钢时间由 5 min 降低至 3 min。

压缩钢水在精炼站的吹氩时间,将吹氩时间由13 min 调整至 7 min,可降低温度损失 3 ℃/min,系统联动降低连铸上台温度,通过低温快拉,加快全系统的周转,降低热损失,在品种大纲及工艺路线(转炉→钢包吹氩→连铸)未改变的前提下,平均出钢温度由1 650 ℃降至 1 620 ℃左右,在多频次操作调节下,此时的温度与理论数据相吻合[10]。

3.2 溅渣效果不佳

3.2.1 原因分析

溅渣护炉技术主要为在转炉出完钢之后加入适量的调渣剂,使 MgO 和炉渣发生化学反应,从而产生高熔点的物质[11]。转炉终渣氧化性增强大大稀释了MgO 含量,造成终渣饱和度不够,溅渣层不耐侵蚀,炉型不稳定。终渣黏度极大降低,在溅渣护炉过程出现溅不起和溅不干的现象,溅渣护炉效果大打折扣[12]。溅渣过程调入渣料不能完全熔化,起不到调渣作用。

3.2.2 改善措施

溅渣材料通常采用改性料并配合加入适量的白云石[13]。优化入炉渣料以减少温度损失,使用镁球代替轻烧白云石。轻烧白云石 w(MgO)为 33%,镁球w(MgO)为 65%,1 t 镁球的 w(MgO)相当于 2 t 轻烧白云石,两者的冷却效应基本相同,1 t 轻烧白云石或镁球约影响熔池温度 8 ℃。因此,采用镁球代替轻烧白云石,可降低渣料加入量,熔池温降相应降低 8~10 ℃,炉渣料优化后实现了炉渣 MgO 含量的精确控制,这也满足了溅渣工艺的要求[14]。

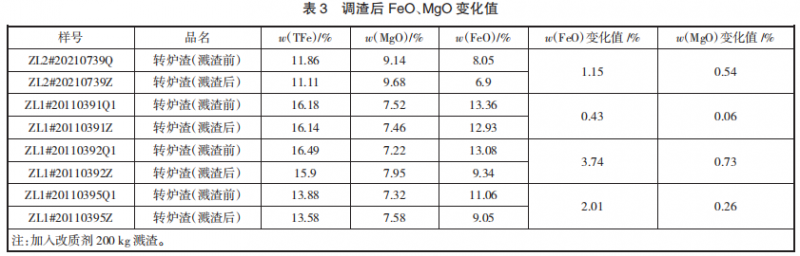

溅渣操作时最为核心的问题是需将溅起的炉渣冷却到其熔点以下,同时使其在炉衬表面固化[15]。以往是在溅渣开始加入调渣剂,而后进行溅渣护炉(溅渣时间为 2~3 min,物料不能完全熔化)。为了满足溅渣护炉的要求,采取了减少低熔点物的措施,从而提高炉渣的耐火度。本方案优化了加料时机,并且做到了优化转炉装入制度及造渣制度[16],在出钢开始时在炉内加入 100 kg 改质剂,利用改质剂 w(MgO)=55%、w(C)=10%的特性,出钢时间段内 C-O 发生的反应将利于改质剂开裂并熔化,从而达到降低终渣氧化亚铁含量、提高终渣 MgO 含量和调渣的作用,如表 3 所示,通过加入改质剂使炉渣溅得起、挂得牢。

在溅渣过程添加含碳和含镁的材料来达到降低渣中 TFe 含量和提高 MgO 含量的目的[17]。从数据分析可知,出钢加入改质剂的炉次终渣 w(FeO)平均降低1.83%,w(MgO)增加 0.36%。针对低铁耗炉型波动大、炉底吃进问题时,采取在溅渣开始时从两侧下料口各加入 300 kg 底灰的方式,使炉底黏渣,从而控制合理的炉型。溅渣标准为炉渣尽可能地均匀覆盖在炉衬四周,溅渣覆着层没有垮塌现象,同时没有液态渣[18]。通过建立自动溅渣模型,针对炉型的不同状况统一各班组操作,从而迅速改善炉况。

3.3 护炉时间不足

3.3.1 原因分析

废钢结构以大型钢筋压块和工业压块为主,废钢对炉衬前大面冲击力度特别大,炉衬前大面受损严重,急需维护。随着铁耗由原来 900 kg/t 降至 750 kg/t,日产炉数也由 70 炉提高至目前最高 102 炉,每天停炉1 h 补炉给转炉生产效率的提升带来了阻力,对补炉方式进行优化势在必行。

3.3.2 改善措施

在转炉炼钢时,通过增加废钢量从而减少铁水量,也就是采用低铁耗炼钢模式进行生产[19]。优化废钢配比,在铁水 w(Si)<0.3%使用 4~10 t 生铁块代替部分废钢,等量生铁块的冷却效应大约为等量废钢冷却效应的 4/5,此外生铁块含有一定量的硅,随着生铁块的熔化释放出一定量的硅元素,硅是主要的发热元素之一,在一定程度上弥补了一些温度的损失,每1 000 kg 生铁取代废钢可以减少炉内 7 ℃左右的温度损失。利用好热平衡,提高终点命中率,从而减少后吹次数达到护炉效果[20]。

而对于补炉而言,补炉是当转炉出现突发性的破坏或者对转炉容易被侵蚀部位进行停炉或者不停炉的修理作业[21]。在低铁耗生产组织模式下,需要加大补炉频率,但又不能降低转炉生产效率,因此选用 w(MgO)=47.82%、w(CaO)=44.19%、相对密度为3.1~3.6、块度为 100~150 mm 的菱镁矿,其与炉渣的黏合性好,且耗时短(只需 5 min),加入大约 1 t 菱镁矿后在炉渣冷凝护炉的同时,以炉渣高温将菱镁矿烧结冷却在受损的炉衬部位,在浇次中每班完成一次菱镁矿渣补,这样就减轻了前大面受铁水及废钢的冲击损伤[22]。

4 结论

1)在开始出钢、溅渣之前加入 w(MgO)=55%、w(C)=10%的改质剂,利用其含碳特性,在出钢时间段内的碳氧反应利于改质剂开裂并有足够时间熔化,真正达到提高终渣 MgO 含量和调渣的作用,使炉渣溅得起、挂得牢,稳定炉况。溅渣从两侧加入底灰,有效稳定了炉底高度,便于进行终点压枪操作的同时,降低终渣氧化亚铁含量,降低对炉衬的侵蚀。

2)利用菱镁矿渣补,耗时短、组织灵活、可减轻前大面受铁水及废钢的冲击损伤,并能有效维持 12 h 左右的稳定生产。在低铁耗模式下优化物料加入及废钢配比,实现了冶炼热平衡,减少了后吹次数,冶炼终点的强过氧化能减轻对炉衬的侵蚀。

3)在此期间,铁耗由 900 kg/t 降低至 750 kg/t,最高炉龄由 22 945 炉提升到 27 927 炉,炉衬砖侵蚀速度由 0.01 743 mm/ 炉降至 0.01 430 mm/ 炉,使得炼钢生产进入良性循环,取得了显著的经济效益。

参考文献

[1] 周游.转炉溅油渣护炉工艺技术方面的重大进步成就及优缺点[J ] .冶金与材料,2022,42(6):92-94.

[2] 陶子玉,李静,姜茂发.30 t 转炉的溅渣护炉工艺[J ] .钢铁研究学报,2005(3):72-74.

[3] 杨文远,郑丛杰,樊永忠,等.转炉溅渣护炉技术研究[J ] .钢铁研究学报,1998(3):12-16.

[4] 陈炼,杨森祥,刁江,等.提钒转炉溅渣护炉试验研究[ J ] .炼钢, 2022,38(1):26-31.

[5] 张娜辉,卢书红,王强.降低转炉护炉成本的生产实践[ J ] .河北冶金,2006(5):39-40.

[6] 张鹏飞,窦为学,何颖,等.转炉护炉工艺改进[ J ] .河北冶金,2012 (5):30-32.

[7] 于国庆.低碳钢生产模式下的转炉护炉工艺优化实践[ J ] .宽厚板,2022,28(4):35-37.

[8] Hideaki S,Ryo I. Thermodynamic assessment of hot metal and steel dephosphorization with MnO-containing BOF slags[ J ] .ISIJ Int, 1995,35(3):258-265.

[9] 王新华.钢铁冶金:炼钢学[ M] .北京:高等教育出版社,2007.

[10] Zhang Run hao,Yang Jian,Yang Wen kui,Sun Han. Kinetic model of dephosphorization in the new double slag converter steelmaking process[ J ]. Ironmaking & Steelmaking,2021,48(10):1 277-1 290.

[11] 向时广,黄海.浅析转炉溅渣护炉及长寿复吹工艺[ J ] .江西建材,2014(24):49.

[12] 张芳.转炉炼钢 500 问[ M] .北京:化学工业出版社,2009.

[13] 杨文远,崔淑贤,郑丛杰,等.转炉溅渣护炉的炉渣控制及炉衬侵蚀机理[ J ] .钢铁研究学报,1999(5):11-15.

[14] 崔健,杨文远.宝钢 300t 转炉溅渣护炉工艺研究[ J ] .钢铁,1998 (10):17-22.

[15] 崔立镇.转炉溅渣护炉机理研究与工艺优化[ J ] .河北冶金,2011 (6):6-8.

[16] 王哲慧.浅谈炼钢 120t 转炉补炉护炉工艺改进实践[ J ] .中国金属通报,2020(3):94-95.

[17] 刘浏,杜昆,佟溥翘,等.关于转炉溅渣护炉的几个工艺问题[ J ] . 钢铁,1998(6):67.

[18] 姜文坚,杨光华,朱建钢,等.转炉优化护炉工艺实践[ J ] .山东冶金,2017,39(6):74-79.

[19] 李柏,刘广全,戴宇.转炉炼钢焦炭热补偿的实践[ J ] .广西节能, 2021(2):35-36.

[20] 苏天森.转炉溅渣护炉技术[ M] .北京:冶金工业出版社,1999.

[21] 贾宁,张云宝,吴明伟.转炉补炉工艺优化[ J ] .河北冶金,2018 (7):69-72.

[22] 于国庆.转炉高废钢比条件下热补偿工艺研究[ J ] .福建冶金, 2019,48(1):33-35.