陈林权1,张思维2

(1. 南京 建邺区,210019

2 唐山瑞丰钢铁(集团)有限公司,河北 唐山063303)

摘要:本文通过某厂150t转炉的改造项目,论述了转炉出钢视线、炉口的型式、托圈、倾动力矩、剩余力矩、倾动速度、炉体支撑方式、耳轴位置等主要参数对转炉炉型优化设计的影响;并通过最终的核算证明了各种参数选择的安全性、合理性、经济性,为150t转炉的设计和改造提供一些有益的参考经验。实践结果表明:(1)吨钢成本降低近~50元/t;(2)下渣厚度减少了120mm,出钢时间缩短1.3min;(3)转炉炉型选择是合理的,即炉容比显著增加,由0.93m3/t提高到1.01m3/t,更加适合中磷铁水的冶炼,减少了转炉冶炼过程中溢渣和喷溅可能性,钢铁料消耗降低,运行成本降低;(4)转炉倾动全过程中,为全正力矩,符合国家的炼钢安全规范;(5)有利于炉后摇炉室观察出钢钢流和加铁合金情况,生产更加安全;(6)转炉最大出钢量由158t提高到170t情况下,转炉电机容量维持不变,减少了备品备件的数量;(7)转炉平均出钢量由150t增加到165t,实现2座转炉与2台连铸机的配合,减少1座转炉和劳动定员;(8)转炉倾动速度由0~0.76rpm增加到0.15~1.5rpm,缩短了辅助作业时间,提高转炉生产效率;(9)转炉的最佳耳轴位置=4715mm,即在炉口粘渣15t的情况下,能够保证转炉倾动过程为全正力矩;且剩余力矩很小,运行成本低。

关键字:转炉;炉型;优化设计

1 前言

某钢厂现有3套脱硫装置、3座150t复吹转炉、3座LF钢包炉、2座RH真空炉、2台板坯连铸机,年产合格连铸坯350万t。

原1#、2#转炉是二手设备,70年代初设计,技术落后,存在着以下问题:

(1)随着国家标准的升级,原转炉按正负正力矩设计的,不符合新的国家安全标准[1],即《炼钢安全规程》(AQ2001—2018);

(2)转炉采用上支撑方式,挡渣板角度小,出钢看不到钢流和加铁合金,存在安全隐患;

(3)转炉采用水冷炉口,使用过程中,容易开裂漏水,引起安全事故;

(4)铁水含P较高,渣料用量大,炉容比偏小,容易溢渣和喷溅;

(5)托圈采用水冷托圈,使用过程中,进出水管容易受活动烟罩积渣的掉落,砸坏,漏水;另外,托圈上的检修人口,受交变应力的影响,容易造成漏水;引起安全事故;

(6)采用挡渣棒挡渣出钢,只能挡后期渣,不利于冶炼含磷低的品种钢;

(7)转炉最大倾动速度慢,只有0.76r/min,冶炼周期长,热效率低;

(8)转炉平均出钢量偏小,不能实现炉机配合,生产成本较高;

(9)转炉炉口直径偏小,不利于加废钢;

(10)转炉复吹效果差,终点碳氧浓度积大,终点氧含量高,钢铁料、铁合金消耗高。

因此转炉急需进行安全整改和优化,以提高安全性,减少溢渣和喷溅,实现炉机配合,降低生产成本。

2 改造方案

改造方案有3种选择:(1)方案1:采用3#转炉炉型;(2)方案2:采用集团公司内二手设备;(3)方案3:重新设计。

2.1 炉型的选择

(1)运行成本低;

(2)在满足安全的情况下,倾动力矩小,电机容量小,降低投资;

(3)适合氧枪喷吹的特性,有利炉液与渣料的混合,进行脱磷、脱硫;

(4)提高转炉寿命,减少耐材消耗;即吹炼过程中,即不冲刷炉底,也不冲刷炉壁;

(5)炉口直径要合适,有利于加废钢、兑铁水;

(6)挡渣板的角度和范围要合适,在出钢过程中,可观测出钢钢流和加铁合金情况;

(7)炉壳重量轻,以降低投资;即在等应力原则下,合理选择炉帽、炉身、炉底钢板厚度;

(8)转炉的高宽比要合适,以保证转炉的炉容比;即要减少溢渣,又可减少倾动力矩;

(9)耳轴位置要选合适;

(10)出钢口直径、长度需要选择合适,即要减少出钢时,漏渣到托圈上,又要保证出钢时间。

根据客户意见有三种炉型可以选择,其主要参数见比较表1。

表1 转炉炉型的主要参数对比

Table 1 Comparisons of the main parameters of the furnace shape

|

项目名称 |

代号 |

单位 |

改造前 |

方案1 |

方案2 |

方案3 |

|

|

1 |

转炉公称容量 |

T |

t |

150 |

150 |

150 |

150 |

|

2 |

平均出钢量 |

|

t |

150 |

150 |

160 |

165 |

|

3 |

最大出钢水量 |

|

t |

158 |

165 |

160 |

170 |

|

4 |

转炉有效容积 |

V |

m3 |

139.2 |

140.9 |

151.9 |

151.3 |

|

5 |

炉容比 |

V/T |

m3/t |

0.928 |

0.939 |

1.012 |

1.009 |

|

6 |

炉壳外径 |

D |

mm |

7140 |

7140 |

7000 |

7300 |

|

7 |

转炉全高 |

H |

mm |

9160 |

9465 |

10070 |

9415 |

|

8 |

转炉高径比 |

H/D |

|

1.283 |

1.326 |

1.439 |

1.290 |

|

9 |

出钢口角度 |

α |

° |

6 |

6 |

10 |

0 |

|

10 |

炉口直径 |

d |

mm |

2950 |

3097 |

3200 |

3100 |

|

11 |

静态力矩 |

|

kN.m |

2528 |

2528 |

3500 |

2940 |

|

12 |

设备设计力矩 |

M |

kN.m |

2750 |

2750 |

3500 |

3400 |

|

13 |

转炉倾动速度 |

n |

r/min |

0.1~0.76 |

0.11~1.08 |

0.15~1.5 |

0.15~1.5 |

|

14 |

电机功率 |

N |

kW |

4×160 |

4×160 |

4×200 |

4×160 |

|

15 |

炉壳与托圈的连接 |

|

|

上支撑 |

上支撑 |

上支撑 |

下支撑 |

注:*该转炉的有效容积系按二手设备炉型,采用现有转炉的砌筑厚度计算获得的。

2.1.1 选择方案3的特点

(1)炉容比大,有利于含磷较高的铁水冶炼,转炉溢渣和喷溅减少[2] [3];

(2)转炉高宽比较小,倾动力矩小,运行成本低;

(3)转炉炉口尺寸较大,有利于加废钢;

(4)转炉出钢口夹角为0度,出钢长度短,寿命长;钢流短,钢水二次氧化小,二次涡旋小,下渣量小[2] [3];

(6)所需的倾动电机容量小,投资节省,备件成本低;

(7)转炉倾动速度快,有利于缩短辅助作业时间,提高转炉生产效率;

(8)可以实现2座转炉与2台连铸机的配合,减少1座转炉的劳动定员。

2.1.2 选择方案2的特点

(1)虽然二手设备也能满足要求,节省转炉设备投资;

(2)瘦长型转炉,运行成本高;

(3)由于炉壳高度较高,出钢轨道需要下降605mm,施工周期长;

(4)由于轨道需要下降,工艺流程不顺;

(5)转炉倾动电机容量大,运行成本高;

(6)改造工期长,对现有生产影响较大,改造成本高。

2.1.3 选择方案1的特点

(1)3#转炉,由于设计较早,技术落后;

(2)按照新的国家安全规范,已经不符合安全要求

(3)转炉采用下支撑,炉帽容易积渣;

(4)出钢过程中,无法观测钢流和加合金;

(5)采用水冷托圈和水冷炉口,存在安全隐患。

根据上表数据对比,确定转炉炉型采用方案3。

2.2 转炉支撑方式

上支撑是上世纪从日本引进的;下支撑是本世纪初从奥钢联引进的,而且市场份额逐年增加。其优缺点如下:

表2 上支撑与下支撑的比较

Table 2 Comparisons of the support between the furnace shell and trunnion ring

|

序号 |

比较的内容 |

上支撑 |

下支撑 |

下支撑优点 |

|

1 |

设备重量 |

重 |

轻 |

设备重量轻,投资省 |

|

2 |

挡渣板与水平夹角 |

小 |

大 |

不容易挂渣 |

|

3 |

视线 |

不好 |

好 |

容易观察出钢、加铁合金 |

|

4 |

挡渣板积渣的清理 |

不易 |

容易 |

挡渣板角度大,容易清理 |

|

5 |

运行费用 |

高 |

低 |

最大倾动力矩小 |

|

6 |

使用寿命 |

短 |

长 |

|

|

7 |

维护工作量 |

大 |

免维护 |

|

|

8 |

安全性能 |

差 |

好 |

高宽比相同时 |

鉴于下支撑方式优点众多,因此确定转炉改造采用下支撑。

2.3 出钢时的视线

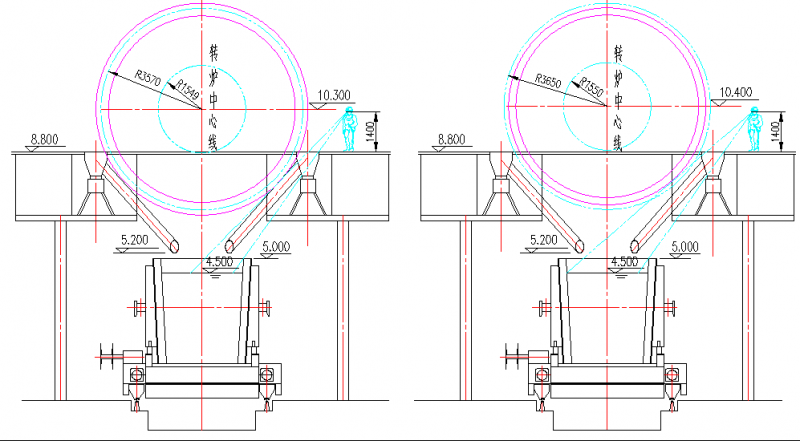

转炉整改后,转炉炉壳与托圈由上支撑改成了下支撑方式,挡渣板与水平方向的夹角由<45°变成了51.8°。转炉出钢时,从炉后摇炉室可以观察到出钢和加铁合金的情况。具体见图1。

a 改造前 b 改造后

before reformation after reformation

图1 从炉后摇炉室观察出钢和加铁合金的情况视线图

Fig 1 The sight line observing the liquid steel taping and ferro-alloy charging from the tilting room

2.4 炉口的选择

炉口的选择有:(1)钢质水冷炉口;(2)水冷铸铁炉口;(3)非水冷铸造炉口。它们的优缺点如下表3:

表3 各种转炉炉口的特点

Table 3 The characteristics of miscellaneous converter lip

|

序号 |

项目名称 |

钢质水冷炉口 |

水冷铸铁炉口 |

非水冷铸铁炉口 |

|

1 |

寿命 |

短 |

长 |

长 |

|

2 |

维修性 |

容易焊接 |

不易维修 |

无需维修 |

|

3 |

安全性 |

不安全,容易漏水 |

不安全,容易漏水 |

安全 |

|

4 |

节约用水 |

|

|

好 |

|

5 |

运行成本 |

高 |

高 |

低 |

津西2座180t转炉、河北安丰2座180t转炉、河北邯郸3座100t转炉、江苏沙钢6座180t转炉、沙钢3座120t转炉采用了非水冷炉口。

改造前,转炉采用水冷炉口,使用过程中,容易开裂漏水,水存集在渣坑中。如果发生溢渣,容易引起爆炸,发生安全事故。因此,根据表3的比较和国内生产实践情况,决定采用非水冷炉口。

2.5 托圈

托圈是转炉的重要承载和传动部件。工作中,除承受炉体、钢液及炉体附件的静载荷和传递倾动力矩外,还承受频繁启、制动产生的动负荷,以及来自炉体、钢水罐、渣罐及喷溅物等的热辐射、热传导所产生的热负荷。如果托圈采用水冷,则还要承受冷却水对托圈的压力。因此,托圈应具有足够的强度、刚度和韧度才能满足转炉生产的要求。

托圈的选择有水冷托圈和非水冷托圈两种。

水冷托圈使用过程中,进出水管容易受活动烟罩积渣的掉落,砸坏,漏水;另外,托圈上的检修人口,受交变应力的影响,容易造成漏水;引起安全事故。

使用非水冷托圈,由于没有水冷,不存在漏水,引发安全事故;而且节约用水。但托圈材质需要提高,特别是要选择高温抗蠕变材料。通常采用16Mo3(12Cr1MoV),其高温蠕变温度在500℃以上。几种高温抗蠕变材料的化学成分见表4。

表4 几种高温抗蠕变材料的主要化学成分(质量分数)(%)

Table 4 The main chemical compositions of several creep resistance steel

|

钢号 |

C |

Si≤ |

Mn |

P≤ |

S≤ |

Cr≤ |

Mo≤ |

Al |

|

16Mo3 |

0.12-0.20 |

0.35 |

0.40-0.90 |

0.025 |

0.015 |

0.30 |

0.25-0.35 |

|

|

12Cr1MoV |

0.08~0.15 |

0.17~0.37 |

0.40-0.70 |

0.025 |

0.015 |

0.9~1.2 |

0.25~0.35 |

V0.15~0.30 |

|

P285NH |

≤0.18 |

0.40 |

0.60-1.40 |

0.025 |

0.015 |

0.30 |

0.08 |

0.02-0.06 |

|

P355NH |

≤0.20 |

0.10-0.50 |

0.90-1.65 |

0.025 |

0.015 |

0.30 |

0.08 |

0.02-0.06 |

|

P420NH |

≤0.20 |

0.10-0.60 |

1.00-1.70 |

0.025 |

0.015 |

0.30 |

0.10 |

0.02-0.06 |

2008年开始,沙钢6座180t转炉,3座120t转炉陆续投产,采用非水冷托圈;2020年宝德德盛2座150t转炉,太钢2006年3座180t转炉也采用了非水冷托圈。

采用非水冷托圈,节省了冷却水量,减少了因漏水造成的安全事故发生。降低了运行成本,但托圈的设备投资增加20~25万元。

2.6 挡渣出钢方式的选择

转炉出钢通常采用挡渣棒挡渣和滑板挡渣两种出钢方式;挡渣棒挡渣与滑板挡渣的特点见表5。

表5 挡渣棒挡渣与滑板挡渣特点

Table The characteristics of slag retaining device by skim bar and slide block

|

序号 |

项目 |

单位 |

挡渣棒挡渣 |

滑板挡渣 |

备注 |

|

1 |

下渣量 |

kg/t |

5~12 |

2~4 |

|

|

2 |

钢包渣层厚度 |

mm |

200 |

80 |

|

|

3 |

平均出钢时间 |

min |

5.5 |

4.2 |

|

|

4 |

劳动强度 |

|

大 |

小 |

|

|

5 |

挡前期渣 |

|

无 |

可以 |

|

|

6 |

挡渣成功率 |

% |

97 |

99.5 |

|

|

7 |

铁合金消耗 |

|

低 |

更低 |

|

|

8 |

钢包回磷 |

|

少 |

更少 |

|

|

9 |

自动化水平 |

|

低 |

高 |

|

|

10 |

生产成本 |

|

低 |

更低 |

|

随着公司高附加值钢种增加和品质质量要求的提高,因此对出钢质量的要求也越来越高,目前的挡渣出钢方式无法满足生产需求:即挡前期渣,又挡后期渣,以减少转炉出钢过程中的下渣量,减少回磷,降低铁合金消耗和工人的劳动强度,提高挡渣成功率和自动化水平,有利于钢包炉的精炼,降低冶炼成本。

为此,决定采用红外检测、液压滑板挡渣出钢方式。

2.7 转炉倾动系统

原转炉采用的是二手设备,最大倾动速度慢,只有0.76r/min,冶炼周期长,热效率低。改造后,转炉的最大倾动速度达到1.5r/min,显著缩短了辅助时间;同时,为了减少倾动设备磨损,还采取如下措施:

(1)利用检测倾动设备的电流、电压和转矩值曲线,调整电压、电流曲线的斜率,实现机械同步,减少倾动设备的磨损,延长机械寿命、保证转炉倾动的平稳;

(2)实际电流、电压和转矩值实际输出值与计算值力矩对比,判断转炉炉口粘渣量,利用轻故障、中故障、重大故障信号及时提醒摇炉工;

(3)利用电机输出电流、电压和转矩实际输出值,判断抱闸松紧;抱闸松了,电机处在发电状态;否则电机抱闸正常。

(4)还可以利用每台电机的输出转矩,实现倾动电机电流、电压的实时调谐。

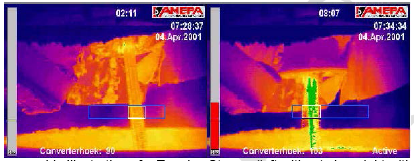

(5)采用数据孪生技术,实现自动摇炉出钢、出渣,并可视化。150t转炉一键自动出钢的检测画面见附图2。

图2 150t转炉一键出钢的检测画面(左无渣,右有渣)

Fig 2 The detection picture of automatic tapping of 150t converter with one button

2.8 预选耳轴位置

2.8.1 预选耳轴位置选择的原则

预选耳轴位置的条件:

(1)能保证转炉倾动时,安全可靠;

(2)倾动机械系统设计的经济合理,运行成本低;

(3)转炉设备设计完成以后,尽量小的图纸修改工作量。

根据"《炼钢安全规程》(AQ2001—2018)"和"《炼钢工程设计规范》(GB50439-2015)"的要求,新设计的200t以下的转炉,必须采用全正力矩[1][4]。

全正力矩可以保证转炉在倾动设备发生故障时,炉体能够返回(如出钢过程中停电、抱闸失灵或齿轮轴断裂状况),不至于造成严重事故。

不过采用全正力矩时,也应寻求合适的力矩值,以使采用全正力矩时的电机容量和倾动机械都能得到经济使用,否则剩余力矩过大,将使整个力矩相应提高,使倾动机械设计不合理,而且运行成本增加。

2.8.2 预选耳轴位置h

根据经验,预选的耳轴位置一般按下列公式确定。

(1)炉壳与托圈的连接采用三点球面螺栓、上支撑连接的,按公式(1)计算:

h=H/2+150~200 (1)

h-预选耳轴位置,即转炉炉底到耳轴中心的距离,mm;

H-转炉全高,mm。

(2)炉壳与托圈的连接采用三点下支撑连接的,按公式(2)计算

h=H/2+0~50 (2)

由于转炉采用的是下支撑方式、全高为9415,因此计算的预选耳轴位置为4707.5~4757.5mm。综合现有的工况条件:耳轴标高、转炉旋转半径、转炉最低点到钢包上口的安全距离、活动烟罩升降行程等因素,最后确定耳轴位置4715mm。

2.8.3 合理剩余力矩的确定

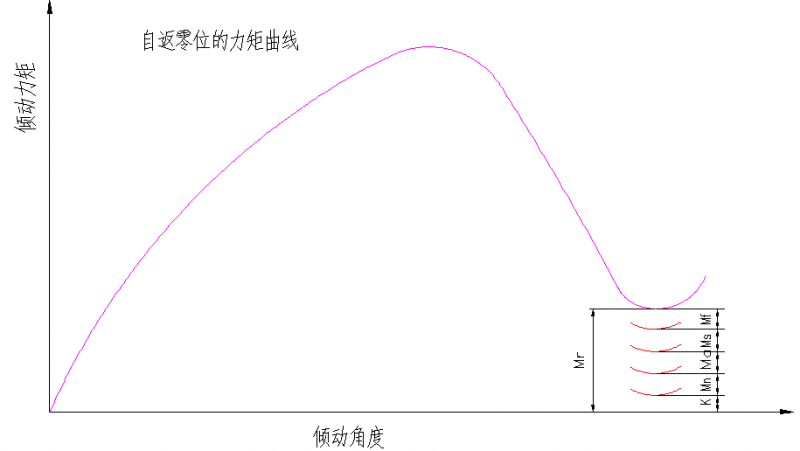

按剩余力矩能够达到转炉自返零位原则考虑,即转炉在停电、抱闸失灵的情况下,转炉可以利用自重返回垂直位置。自返零位时的剩余力矩组成关系如图3所示。

图3 自返零位时的剩余力矩组成关系[2]

Fig 3 Relationship of surplus torque composition which converter returns to the vertical position by self dead-weight

剩余力矩按公式(3)计算

Mr=(Mf+Ms+Ma+Mn)×K[2] (3)

式中: Mr -剩余力矩,kN.m;

Mf -摩擦力矩,kN.m;

Ms -炉口粘渣力矩,kN.m;

Ma -安装误差力矩,kN.m;

Mn -带动齿轮运行所需要的力矩,kN.m;

K -预留力矩系数。

(1)摩擦力矩Mf

摩擦力矩按公式(4)计算。

Mf= (Gk+Gye+Gtou+Gx)μd/2 (4)

式中: Gk 空炉重量,t

Gye 铁水重量(包括渣液重量),t;

Gtou 耳轴托圈重量,t;

Gx 悬挂齿轮重量,t;

μ 摩擦系数;

d 摩擦力臂,取轴承滚珠的内外套圈的平均值。

(2)炉口粘渣力矩Ms

炉口粘渣力矩是较大的,采用水冷炉口时会好一些,但仍存在。国内外一些转炉粘渣量和粘渣力矩见表6。

表6 国内外一些转炉粘渣量和粘渣力矩

Table 6 Sticking slag and torque of converter in the domestic and abroad

|

名称 |

转炉公称容量/t |

炉口粘渣量/t |

炉口粘渣力矩/kN.m |

|

太钢 |

50 |

5 |

188 |

|

武钢 |

50 |

5 |

182.8 |

|

攀钢 |

120(150) |

13 |

300 |

|

潍钢 |

120 |

炉口粘渣200mm厚 |

315 |

|

江苏某钢厂 |

150 |

炉口粘渣200mm厚 |

293 |

|

湛江钢厂 |

350 |

35 |

700 |

炉口粘渣一般可以按转炉公称容量的10%考虑或按炉口上部粘渣厚度200~300mm来计算是适宜的[2]。

(3)安装误差力矩Ma

安装误差力矩一般只占最大力矩的3~5%左右,设计按耳轴位置误差5~10mm考虑。

(4)带动齿轮所需要的力矩Mn

Mn一般较小,而且计算复杂,因此一般不考虑。

(5)转炉自返的条件

转炉自返的条件是在克服了摩擦力矩、粘渣力矩、安装误差、带动齿轮转动的力矩后,仍有富裕;即满足下列条件。

Mr > (Mf+Ms+Ma+Mn)×K

K - 预留力矩系数,一般可取1.1~1.2。

2.8.4 最小剩余力矩计算

Mr = (Mf+Ms+Ma+Mn)×K

因是老车间改造项目,受吊车起重量的限制,不考虑预留,所以取K=1.0,其计算结果如表7。

表7 最小剩余力矩的计算结果

Table 7 The calculation results of the min. surplus torque

|

炉子状态 |

Mf/kN.m |

Ms/kN.m |

Ma/kN.m |

Mr/kN.m |

|

新炉 |

92.59 |

712.82 |

88.95 |

894.36 |

|

老炉 |

77.88 |

712.82 |

69.20 |

859.91 |

在转炉倾动机械设计时,均设有制动器。我国转炉多采用弹簧电磁铁的制动器,当转炉倾动停电时,由于抱闸制动,炉子将固定在停电位置。这样自返零位是不可能的。因此采用自返零位的剩余力矩时,需要人工松开抱闸(气动松闸),使转炉自返零位。

3 150t转炉倾动力矩计算

3.1 前提条件

转炉型式: 顶底复吹

转炉公称容量: 150 t

新炉最大出钢量量: 165 t

老炉最大出钢量: 170 t

钢铁料的消耗: 1080 kg/t

渣料的消耗: 150 kg/t

炉口粘渣: 15 t

3.2 新炉力矩计算

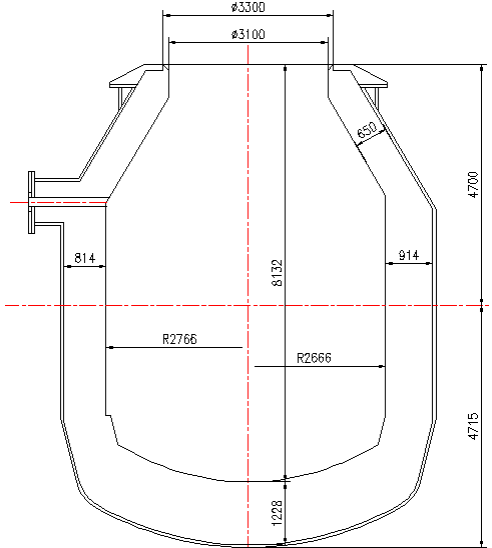

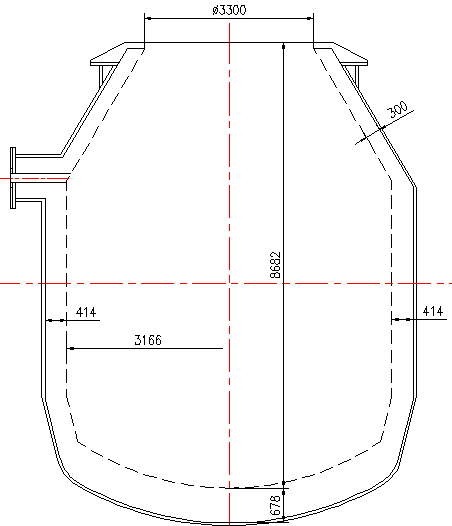

3.2.1 新炉炉型

图4 新炉炉型

Fig 4 New lining converter shape

3.2.2 新炉力矩

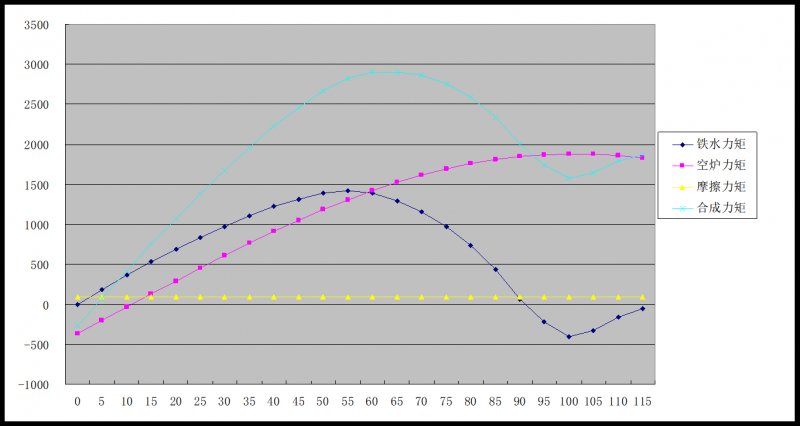

新炉力矩曲线如图5。

图5 新炉力矩曲线

Fig 5 The curve of ting torque of new lining converter

从上图5可以看出新炉在倾动过程中为全正力矩。

3.3 老炉力矩

3.3.1 老炉炉型

图6 老炉炉型

Fig 6 Old lining converter shape

3.3.2 老炉力矩

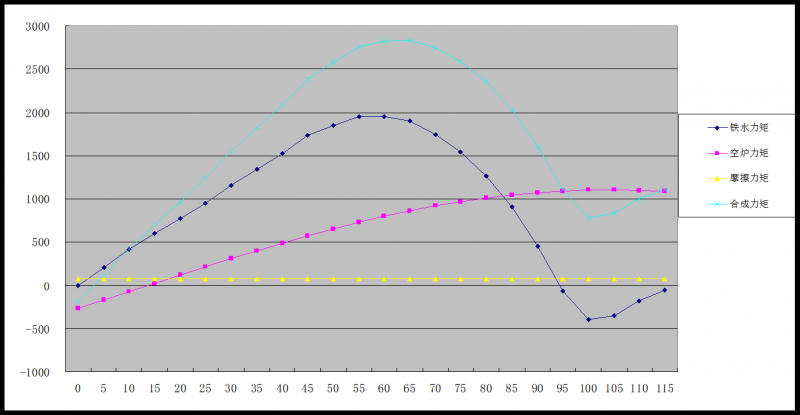

(1)老炉力矩曲线(未考虑粘渣)如图7。

图7 老炉力矩曲线(未考虑粘渣)

Fig 7 The curve of ting torque of old lining converter (No sticking slag on furnace lip)

从上图7可以看出老炉在倾动过程中为全正力矩。

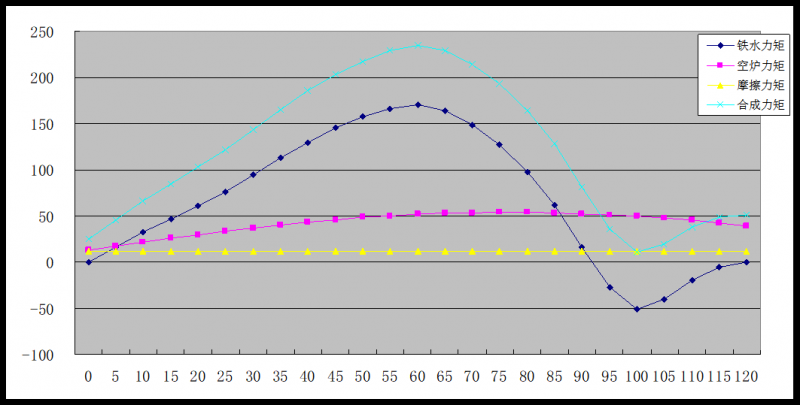

(2)老炉力矩曲线(考虑粘渣15t)如图8。

图8 老炉力矩曲线(考虑粘渣15t)

Fig 8 The curve of ting torque of old lining converter(15t sticking slag on furnace lip)

从图8可以看出老炉在粘渣15t时,倾动过程中为全正力矩。

3.4 工艺力矩初步分析

3.4.1 最小拐点力矩分析

新炉拐点出现在100°,拐点力矩为1572.35 kN.m

老炉(未考虑粘渣)拐点出现在100°,拐点力矩为863.37 kN.m

老炉(考虑粘渣15t)拐点出现在100°,拐点力矩为103.96 kN.m

实际的拐点力矩、最小剩余力矩的计算结果如表8。

表8 拐点位置的实际力矩、最小剩余力矩的计算结果

Table 8 The actual knee point torque and the min. surplus torque

|

炉子状态 |

实际拐点力矩/kN.m |

最小剩余力矩Mr/kN.m |

差值/kN.m |

|

新炉 |

1572.35 |

894.36 |

677.99 |

|

老炉 |

863.37 |

859.91 |

3.46 |

从上表可知:转炉实际的拐点力矩大于剩余力矩,所以转炉粘渣15t时,无论是新炉还是老炉,在事故停电、抱闸失灵的情况下,转炉均不会产生自倾,发生倾倒钢水的现象。

3.4.2 工艺最大力矩分析

新炉最大力矩出现在65°,最大力矩=2907.77(kN·m)

新炉最大力矩为:Mmax+Ma新= 2907.77+78.30=2986.07(kN·m)

老炉最大力矩出现在65°,最大力矩=2836.15(kN·m)

老炉最大力矩为:Mmax老+Ma老=2836.15+59.2= 2895.35(kN·m)

工艺最大力矩为:2986.07×1.1 =3284.68(kN·m)

设计按最大倾动力矩3400 kN·m考虑。

3.4.3 最佳耳轴位置的选择

根据如上的倾动力矩计算和分析,确定预选的耳轴位置为转炉的最佳耳轴位置,即在炉口粘渣15t的情况下,能够保证转炉倾动过程为全正力矩;且剩余力矩很小,运行成本低。

4 实践

转炉改造完成后,带来如下效果:

(1)吨钢成本降低近50元/t;

(2)采用一键自动出钢技术,每班节省人工2人;

(3)转炉冷却水由150t/h下降至50t/h;

(4)挡渣效果及冶炼周期缩短见表9。

表9 改造前后,挡渣效果和出钢时间

Table 6 The slag retaining result and the steel tapping time before and after reformed

|

项目名称 |

单位 |

改造前 |

改造后 |

|

钢包渣厚 |

mm |

200 |

80 |

|

平均出钢时间 |

min |

5.5 |

4.2 |

|

辅助时间 |

min |

18 |

16 |

从上表可以看出,下渣厚度减少了120mm,冶炼周期平均缩短3.3min。

5 结论

根据上述计算及分析得出如下结论:

(1)吨钢成本降低近~50元/t;

(2)下渣厚度减少了120mm,出钢时间缩短1.3min。

(3)转炉炉型选择是合理的,主要体现在炉容比显著增加,由0.93m3/t提高到1.01m3/t,更加适合中磷铁水的冶炼,减少了转炉冶炼过程中溢渣和喷溅可能性,钢铁料消耗降低,运行成本降低;

(4)新的转炉炉型在转炉倾动过程中,为全正力矩,符合国家的《炼钢安全规范》AQ2001—2018;

(5)新的转炉炉型有利于操作工从炉后摇炉室观察出钢钢流和加铁合金情况,生产更加安全;

(6)在最大出钢量由158t提高到170t情况下,转炉电机容量维持不变,减少了备品备件的数量;

(7)转炉平均出钢量由150t增加到165t,可以实现2座转炉与2台连铸机的配合,减少1座转炉和劳动定员,降低运行成本;

(8)转炉倾动速度由0~0.76rpm增加到0.15~1.5rpm,有利于缩短辅助作业时间,提高转炉生产效率。

(9)转炉的最佳耳轴位置=4715mm,即在炉口粘渣15t的情况下,能够保证转炉倾动过程为全正力矩;且剩余力矩很小,运行成本低。

[参考文献]

[1] 炼钢安全规程 AQ2001—2018,2018-05-22

[2] 冯聚和,炼钢设计原理,化学工业出版社, 2005.8

[3] 炼钢设计参考资料,西安冶金建筑学院,1981.5

[4] 炼钢工程设计规范 GB50439-2015,2015.4.8