陈新兴、徐彬

摘要:本文对方大九江钢铁4#高炉开炉过程进行了总结。通过严谨的方案设计、严密的生产组织和精心的操作,实现了快速达产达标和强化,得到了良好的技术经济指标。

关键词:开炉;达产;达标

方大九江钢铁4号高炉(有效容积1780m3)设有2个铁口,26个风口,炉顶使用无料钟布料,高炉本体采用软水密闭循环冷却系统,冷却壁为光面和镶砖结构,煤气系统采用干法布袋除尘,并配有TRT余压发电装置。因炉缸侧壁温度偏高炉缸安全存在风险,根据公司生产安排,定于2025月2月5日开始对4#高炉系统进行大修改造,历时38天17小时,于2025年3月15日23:16点火开炉,3月16日3:08高炉引煤气生产,整个开炉过程顺利,无坐塌料现象,3月18日达产达标,3月20日利用系数达到3.09,指标保持稳定。

1 制定开炉方案

1.1 开炉参数

(1) 全干熄焦

(2) 正常料结构:烧结矿80%+厂球20%,配加硅石、蛇纹石、白云石;

(3) 熔剂:白云石、蛇纹石、硅石;

(4) 正常料焦比0.800t/t,R2=0.92;

(5) 全炉干焦比:2.85t/t;

(6) 空焦碱度R2:0.80;

(7) 炉料平均压缩率:14%;

(8) 预计生铁成分:[Si]=4.0% [Fe]=91.16%;

(9) 矿批为26t,料线为1.5m;

(10) 风口尺寸:550×115mm;

(11) 采用花堵风口开炉,堵远离铁口方向的2#、4#、6#、8#、13#、15#、17#、19#号风口,工作风口18个,总进风面0.1869m2。

1.2 炉料组成

本次开炉炉缸至炉腰填充净焦,炉腰至炉身中部填充空焦,炉身中部以上至1500mm料线全部用正常料。采用带风装料进行装料,对炉料进行预热。本次开炉使用焦炭全部为质量较好的铜陵干熄焦,有利于开炉后的炉况恢复。净焦12838kg/批,共21批,总计269.5t;空焦为焦炭配加白云石。开炉料具体组成见表 1。

表1

|

项目 |

批料体积 |

压缩率 |

压缩后批料体积 |

实际批数 |

核算体积 |

|

净焦 |

12.91 |

15 |

10.97 |

21 |

230.44 |

|

空焦 |

13.68 |

14 |

11.77 |

34 |

400.05 |

|

正常料 |

27.89 |

13 |

24.27 |

21 |

509.60 |

|

合计 |

|

|

|

76 |

1140.08 |

|

|

|

|

|

设定焦比 |

2.85 |

|

|

|

|

|

核算焦比 |

1.629 |

2 开炉实际操作

本次开炉点火时间为2025年3月15日23时16分,点火温度900℃,风量2000m³/min左右,至23:59,所有未堵的风口全亮。3月16日3:08煤气合格,开始对煤气进行回收。3月16日5:00,料线开始动作,走料较顺。3月16日13:16打开铁口出铁,后转入恢复参数阶段。

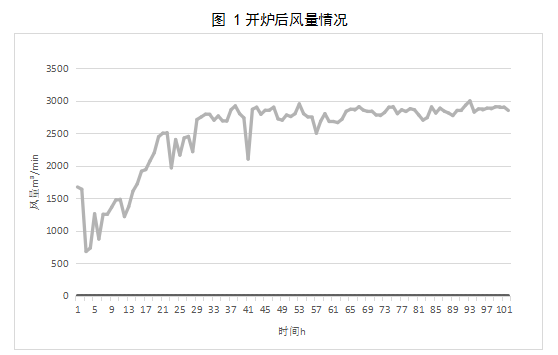

2.1 送风后风口工作情况及风量变化

本次风量在3月15日因点火后透指较低,风量较低,从3月16日开始,风量逐渐增加。3月17日14:25因鼓风机跳闸休风110分钟,复风后炉况恢复较快,至3月17日18:00,风量3800m³/min,透指23.2,炉况顺行较好,后18:32打开17#风口,18:55打开4#风口,19:02打开15#风口,21:00打开8#风口。打开风口后风量相应上升。后期根据炉外出渣出铁情况和炉况顺行情况,3月17日21:30打开13#风口,3月17日22:03打开最后一个6#风口,至此高炉全风口工作,风量也随风口打开达到全风转态,后期转入参数优化阶段。

2.2 开炉后出铁情况

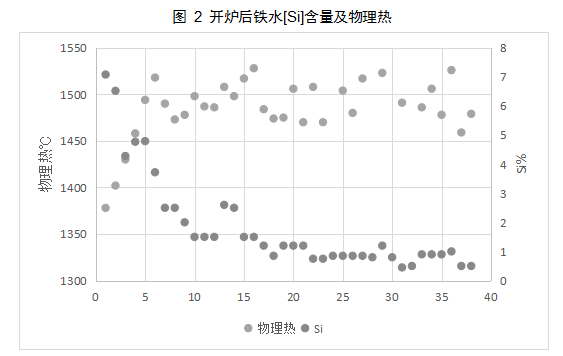

本次开炉两边铁口均采取埋氧枪方式快速加热炉缸;开炉后先使用西侧铁口出铁,为应对大量凉渣铁在大沟内堆积,大沟预先使用焦粉填充,炉台使用挖机辅助清沟,有效降低了炉前劳动强度;撇渣器进口处用钢板和黄沙挡死,防止前期铁水量少造成撇渣器冻死;为杜绝冲制箱打炮,第一炉渣铁分离较差按计划放火渣。3月16日10:00把东铁口氧枪拔掉来部分渣铁后堵口;13:16拔掉西侧铁口氧枪,渣铁出来后流动性良好于14:11堵口,后续基本50分钟开一次口,快速活跃西边炉缸工作状态,均达到预期效果,第一炉铁水[Si]含量2.67%,【S】含量0.047%,炉渣碱度1.12,炉渣流动性良好,第一炉出铁量45.2t。第二炉铁15:00开口,16:35堵口,共出铁约200t,来铁后将撇渣器进口钢板烧开,捅开黄沙,撇渣器过铁正常。物理热1447℃。第四炉开口后,渣铁分离和流动性都较好,安排炉前走水渣。3月18日,【Si】降至1.0%之后于开炉后第10炉铁开始两个铁口轮流出铁。

2.3 开炉渣铁情况

本次开炉预计铁水[Si]=4.0%,实际第一炉铁水=2.67%,相差较大,铁水含[Si]偏低,T物理热1447℃偏低,炉渣碱度较核算碱度高,铁水流动性较好。由于是首次出铁铁量较少,大沟和撇渣器温度偏低,实际物理热应较测量值高。第五炉铁水物理热已达到1509℃,渣铁物理热充沛。炉渣理论碱度为0.95,实际碱度和理论碱度相差不大,炉渣流动性较好,为第四炉开始走水渣创造了条件。开炉后前五炉铁水成分及物理热见表 2。

表2

|

炉次 |

S% |

Si% |

Mn% |

P% |

Ti% |

T物℃ |

|

第1炉 |

0.047 |

2.67 |

0.40 |

0.24 |

0.29 |

1447 |

|

第2炉 |

0.025 |

1.96 |

0.42 |

0.22 |

0.261 |

1465 |

|

第3炉 |

0.022 |

2.31 |

0.48 |

0.23 |

0.345 |

1472 |

|

第4炉 |

0.026 |

2.51 |

0.45 |

0.23 |

0.298 |

1495 |

|

第5炉 |

0.021 |

2.16 |

0.47 |

0.22 |

0.365 |

1509 |

3 参数优化

本次开炉后炉况较顺,炉外渣铁排放顺畅,炉前劳动强度较低,为后期强化冶炼创造了条件。第三天产量达到5007t,利用系数2.81t/(m3·d)、燃料比520kg/t、焦炭负荷4.30。后期焦炭负荷逐步调整至5.05,主要技术经济指标为产量5350t/d左右、燃料比515kg/t左右、煤比170至175kg/t。

3.1 快速降硅,规范炉外出铁操作,改善炉缸状态

高炉渣铁及时稳定地排放,是高炉强化冶炼的根本和保障。本次高炉开炉采用预埋氧枪的模式快速加热炉缸温度,开炉前期炉外渣铁排放比较顺畅,但随着炉渣碱度提高后,铁水流动性变差,为改善铁水流动性,从17日起快速把炉温降至1.0%以下,同时适当提高铁水硫提高到0.030%,以提高铁水流动性,改善铁口区域工作状态,铁水流动性改善后及时恢复双场出铁,同时规范炉前组织,要求两铁口开口间隔时间≤10分钟,严格执行一杆到底的开口方式,明确要求铁水流速≥4.0t/min,确保炉前能够及时、稳定、有效的排放渣铁,避免炉内憋渣憋铁现象而影响炉况恢复进程。

3.2 加强原料管理

高炉操作七分原料三分操作,但本高炉因建设时间较早,槽下矿焦仓较少,共4个大矿仓,5个小矿仓,4个焦仓,2个焦丁仓(1个自产焦丁仓,1个外部焦丁仓),筛分面积小,入炉原料含粉多,在使用小矿和外部焦丁后更加明显。在强化冶炼的过程中,严格控制料流速度,在不亏料的情况下,尽量控制料流速度,并增加清理筛板的频次,有效增加筛分面积。

3.3 装制的优化

本高炉在布料上采用大矿批,发展中心气流为主兼顾边缘的总体思路。矿批选择上,在炉况可以接受的情况下,选择设备正常运行的较大装入量52t/批,装制逐步推进为矿4档焦5档,配合中心加焦。最后装制为

|

O:34*2,32*3,30*3,27.5*2 |

|

C:37*3,34*2,31*2,27*2,16*3 |

焦炭负荷长期稳定在5.05,煤比170kg/t.fe以上,焦丁900至1000kg/批。

4 结语

4.1 本次开炉采取带风装料很好的解决了开炉后软熔带形成后高炉出现难行悬料的问题,整个开炉过程炉况顺行较好,未出现坐塌料现象。

4.2本次开炉采取预埋氧枪的方式,解决了开炉前期渣铁温度不足渣铁流动性不好的问题,为炉况的快速恢复创造了条件。

4.3本次开炉快速降硅,为高炉开炉后期强化冶炼和参数优化创造了条件,实现了高炉快速达产。

4.4本次开炉对炉前两机设备的保护,避免了开炉后铁口强度低易跑大流损坏炉前两机设备而降低炉况恢复进程。

参考文献

[1] 周传典. 高炉炼铁生产技术手册[M]. 北京:冶金工业出版社,2008.443-451.

[2] 刘振均.宝钢大型高炉的开炉操作[J].炼铁,2005(B09):50