徐彬 李明

(九江萍钢钢铁有限公司 江西九江 332500)

摘要: 通过对九江萍钢钢铁有限公司4号高炉因炉缸砌筑耐材质量差、生产运行期间有害元素负荷重等因素影响,一代炉龄寿命较短,炉缸环炭温度上涨较快,运行三年不到,环炭温度上涨就超过500℃,炉缸安全生产风险增加,为消除炉缸侵蚀安全风险,故对高炉进行停炉大修,大修期间对炉缸破损情况进行了调查,重点分析影响4号高炉炉缸寿命的关键因素。

关键词: 高炉;炉缸;环炭温度;破损调查

1 前言

九江炼铁厂4#高炉第四代炉龄于2022年1月19日开炉,投产后炉缸环炭温度多次上涨,至2024年5月20日,环炭温度最高涨至501℃(对应标高9101mm,第二层冷却壁,标点TE-LG01003-2)。期间高炉通过控制富氧量降低冶强等措施抑制环炭温度上升,至2024年下半年,高炉环炭温度大幅波动的频次显著增多,炉缸安全风险增加,2024年11月7日4#高炉环炭温度(对应标高9101mm,第二层冷却壁,标点TE-LG01003-2)呈上升趋势,由原210.2℃上升至546℃左右、2024年12月27日4#高炉环炭温度(对应标高9101mm,第二层冷却壁,标点TE-LG01012-2)呈上升趋势,由原188℃上升至449.8℃,上升波动幅度较大,为有效控制炉缸环炭温度持续上升,当前4#高炉采取控制富氧量、堵风口及使用高钛炮泥等控制措施,最高点环炭降至266℃左右。因环炭温度波动较大,存在较大安全风险,且影响产量和经济技术指标的提升,导致成本上升,为消除安全隐患,于2025年2月6日停炉大修,至此一代炉龄3年零18天,共计产铁561.64万t,单位高炉炉容产铁量3155.26t/m3。

2 高炉简介

2.1 原设计设计要求的指标、参数

|

表1 4#高炉主要设计指标 |

|

|

高炉有效面积 |

1780m3 |

|

年平均利用系数 |

2.327t/m3d |

|

燃料比 |

510Kg/tFe |

|

炉顶压力 |

0.2Mpa |

|

热风温度 |

1200~1250℃ |

|

富氧率 |

2~3% |

|

入炉风量 |

max4200m3/min |

|

渣铁比 |

300Kg/tFe |

|

熟料比 |

90% |

|

综合入炉品味 |

59% |

|

年工作日 |

350d/a |

|

年产生铁 |

145*104t/a |

|

高炉煤气发生量 |

29*104m3/h |

|

高炉一代寿命 |

15a |

2.2炉缸设计

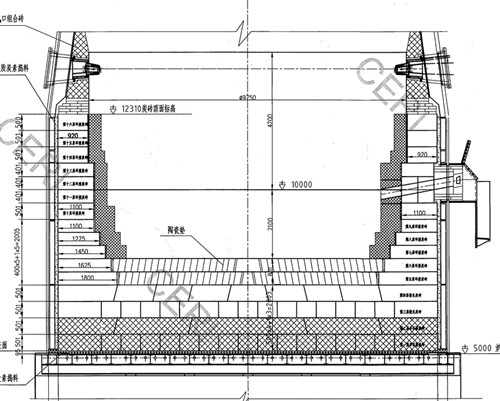

高炉内型高炉公称容积为1780m3。炉缸直径D=9750mm、炉缸高度h=4200mm。高径比Hu/D=2.4175。高炉内型设计时特别注意适当加深死铁层深度,死铁层深度h0=2100mm,h0/d=21.54%。高炉设置26个风口和两个铁口,见图1。

图1 4号高炉炉缸图

2.3 高炉冷却结构

炉体冷却结构设计采用薄壁、薄炉衬方式,其中炉缸及风口段采用光面铸铁冷却壁;炉腹、炉腰、炉身下部采用4段铜冷却壁;炉身中、上部采用镶砖铸铁冷却壁;炉喉采用水冷炉喉钢砖,整个炉体100%水冷却。炉底炉缸采用4段光面铸铁冷却壁(材质为RTCr),圆周分39块,每块设4根φ76x6冷却水管,冷却水流速>1.6m/s, 水管间距240mm。设计表比面积为0.994。

2.4 炉缸热电偶设计

除炉基、炉底封板中心各1个热电偶外,炉缸不同高度上布置10层热电偶,特别是炉底、炉缸异常侵蚀区布置9层,其中满铺碳砖有3层,第1层7个点(中心1个+圆周1*6个),第2-3层各26个点(中心1*2个+圆周2*12);铁口下方环碳设计7层热电偶,其中5-9层环碳下沿各24个点(2*12),共120个点,其余2层各12个点(1*12);铁口以上设置1层热电偶13个点(1*13)。炉缸全部设计共218个点。

3 破损调查

3.1冷却壁破损调查

炉身冷却壁第14层破损两块,15层破损三块,均是2022年至2024年高炉生产期间损坏。扒炉后发现整个风口区域以上冷却壁无炉料粘结现象,冷却壁保存较好。

3.2炉缸破损调查

本次破损调查过程对炉缸炉底炭砖的侵蚀状况进行了测量、拍照,但由于拆炉过程中多次爆破,从底部向上破坏性施工,抢工程进度。加上炉内蒸汽较大,照相效果不理想,故只有扒炉口附近的炉缸侵蚀数据仅进行了测量和人工观察,其它方位未能有效采集到侵蚀数据。

3.2.1 残铁口

4#高炉残铁口位于26#风口下(正北方位),标高7.8m,第7层环炭位置,残铁口处残余炭砖厚度600mm。放出残铁127.05t。

3.2.2 扒炉口

扒炉口在13#~16#风口下方、一二段冷却壁区域。见图2。

(a)正面 (b)侧面

图2 扒炉口

从扒炉口看残铁外形,以及后续扒炉的情况观测,炉内残铁呈“铁锅”状,残铁最宽的部位在环炭7-10层,残铁底部有一层约400mm左右厚的陶瓷垫(第一层陶瓷垫保存完成、未见侵蚀),第五层环炭保存较为完好,第六层炭砖也还剩余1.32m左右,侵蚀最严重的是第7-10层环炭,残余厚度只剩0.31-0.5m,从第11层开始往上,炭砖侵蚀程度又逐步减弱。

炭砖侵蚀情况见图3

(a)5-6层残余炭砖 (b)9层环炭残余部分

图3 环炭层炭砖侵蚀后残余炭砖图片

南扒炉口处环炭环裂相当严重,剩余的长度虽最薄处剩余约350mm左右。

3.2.3 风口带

从图片可以看出,风口下部的浇注料完好。

图4 风口带

3.2.4 第11层-16层炭砖侵蚀情况:

第11-16层的炭砖侵蚀后的剩余厚度相对均匀,除第12层之外的剩余厚度都在0.61m-0.7m之间。12层环炭剩余厚度0.4m,炭砖与冷却壁之间的捣打料保存完好,炭砖缝隙之间大量铅、锌等有害元素渗入。

3.2.5 炭砖缝隙夹杂情况

(a)8-10层环炭缝中金属物 (b)炭砖环裂

图5 炭砖破损情况及夹杂物

从图5看出(和第一层陶瓷杯相同高度为第5层炭砖),第5层炭砖保存尚好,但是靠近冷却壁侧向炉内延伸300mm后出现200mm宽度环裂粉化。再向炉内延伸炭砖保存尚好。

3.2.6 残铁及陶瓷杯垫情况

(a)残铁块和底部陶瓷垫 (b)炉缸中心底部残铁

图6 炭砖破损情况及夹杂物

经测量炉缸内部剩余残铁平均厚度约700mm,中心最底部残铁到了第5层环炭中部,也就是第一层陶瓷垫中部。残铁呈“铁锅状”,主要是炉内残铁未放干净所致。陶瓷垫剩余约300-400mm厚,陶瓷杯已侵蚀干净无残余。

3.2.7 炉底封板及捣料层

(a)封板上涨造成的断裂错层 (b)封板下方捣料层

图7 封板及捣料层

炉基封板边缘被拉扯上涨的迹象,封板平均上涨约13cm左右,西南角上涨最少,其它方位上涨高炉相差不多,西铁口下方有明显裂开的错层。

封板下方的捣料层裂缝较多,裂缝产生的主要原因是在封板被上涨的炉壳拉裂后炉缸内的高温煤气窜入封板以下,造成炭素捣料被煤气炙烤后干裂收缩。但煤气通道封堵难度较大,在高炉生产过程当中虽然做了灌浆、贴板、浇注等多种措施进行封堵,但其封堵效果均不是很好。

结论:第九层环炭(标高9.101米、3-4号风口下方)侵蚀严重,其中剩余厚度最薄位置只有340mm,接近1780高炉炉缸的安全厚度(具体见东北大学陈良玉教授的报告:标高 9101mm 的内衬安全厚度 LP 为337mm),第八层环炭(标高8.700米、20-21号风口下方)侵蚀严重,剩余厚度最薄位置只有330mm,比1780高炉炉缸的安全厚度低约36mm(具体见东北大学陈良玉教授的报告:标高 8299mm 的内衬安全厚度 LP 为366mm),第七层环炭(标高8.299米、19号风口下方)侵蚀亦严重,剩余厚度最薄位置只有310mm,比1780高炉炉缸的安全厚度低约56mm而且炭砖存在裂纹、缝隙之间有大量铅锌等有害元素渗入,因此4号高炉这次停炉大修是准确、及时的。

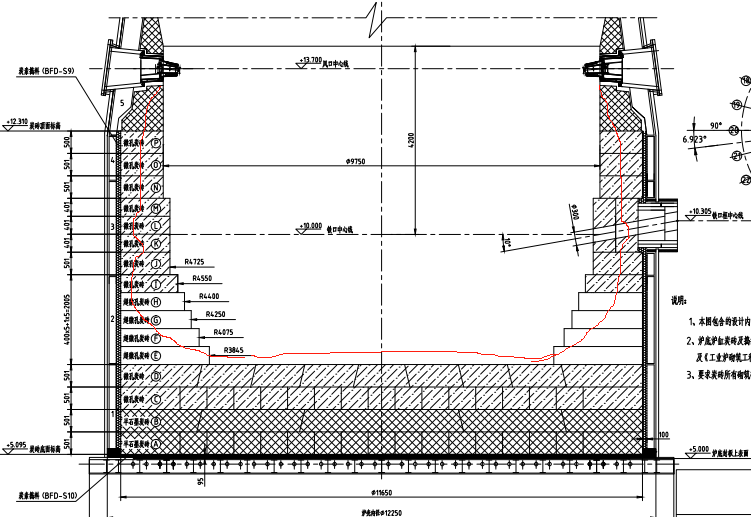

3.3 炉缸侵蚀总图描绘

图8 炉缸侵蚀图

红色实线为残留炭砖界面,侵蚀最深处是炉缸7-10层环炭处,停炉前数次环炭温度急涨也是在8层环炭。

4 4#高炉炉缸侵蚀较快原因分析

4.1 炭砖质量

炭砖选用方大碳素材料科技股份有限公司产品,具体理化指标(见下表)

表2 半石墨质炭砖、微孔炭砖、超微孔炭砖理化性能指标

|

炭砖性能理化指标 |

|||||

|

项目 |

要求 |

单位 |

半石墨炭砖指标 |

微孔炭砖指标 |

超微孔炭砖指标 |

|

灰份 |

≤ |

% |

10 |

20 |

23 |

|

真密度 |

≥ |

g/cm3 |

1.9 |

1.9 |

1.9 |

|

体积密度 |

≥ |

g/cm3 |

1.56 |

1.65 |

1.68 |

|

耐压强度 |

≥ |

Mpa |

32 |

38 |

38 |

|

抗折强度 |

≥ |

Mpa |

8 |

9 |

10 |

|

显气孔率 |

≤ |

% |

17 |

16 |

15 |

|

氧化率 |

≤ |

% |

20 |

16 |

8 |

|

透气度 |

≤ |

mDa |

15 |

9 |

1 |

|

平均孔半径 |

≤ |

μm |

1.25 |

0.5 |

0.1 |

|

<1üm孔容积比 |

≥ |

% |

35 |

72 |

80 |

|

抗碱性 |

|

级 |

U/LC |

U/LC |

U |

|

铁水熔蚀 |

≥ |

% |

30 |

28 |

28 |

|

导热 |

≥ |

W/(m.K) |

(室温)6 |

(室温)9 |

(室温)16 |

|

(300℃)9 |

(300℃)10 |

---- |

|||

|

(600℃)13 |

(600℃)14 |

(600℃)20 |

|||

表3 炭素捣料(BFD-S9)理化性能要求

|

炭素捣料(BFD-S9)理化性能指标(炭砖与冷却壁间缝隙) |

||

|

项目 |

单位 |

指标值 |

|

固定碳 |

% |

≥90 |

|

体积密度 |

g/cm3 |

≥1.65 |

|

导热系数(100℃,烘干) |

W/(m.K) |

≥18 |

|

灰份 |

% |

≤3 |

|

挥发份 |

% |

≤12 |

|

耐压强度(200℃*24h) |

MPa |

≥5 |

续表3 炭素捣料(BFD-S10)理化性能要求

|

碳素捣料(BFD-S10)理化性能指标(炉底找平层) |

||

|

项目 |

单位 |

指标值 |

|

固定碳 |

% |

≥90 |

|

体积密度 |

g/cm3 |

≥1.65 |

|

导热系数(100℃,烘干) |

W/(m.K) |

≥18 |

|

灰份 |

% |

≤3 |

|

挥发份 |

% |

≤12 |

|

耐压强度(200℃*24h) |

MPa |

≥10 |

碳砖和炭素捣料均是使用方大碳素生产的合格产品,碳砖质量正常。

4.2 碱金属危害

九钢高炉入炉有害元素负荷偏高,在这一代炉龄的2022-2024年期间,高炉入炉铅负荷常年维持在0.25kg/t.Fe左右,锌负荷常年保持在0.60-0.9kg/t.Fe左右。而这次4号高炉扒炉,在残存炭砖缝隙当中发现大量锌、铅等凝结而成的板状、片状金属块,锌金属片最宽时达到35mm(见图6(a)),以及锌、铅蒸汽冷凝后产生的黄白色粉末(见图6(d)),主要是锌元素在炉缸段炭砖夹缝内遇冷后沉积,长大,不断的胀大炭砖缝隙,造成炭砖开裂严重甚至粉化,同时产生异常膨胀,这是导致4号高炉本体连续上涨、炉基封板拉裂、风口上翘的重要原因之一。

4.3 铁水、渣、环流造成的侵蚀

4号高炉停炉前数次环炭温度急涨,均是在高炉大沟检修期间或是检修后短时间内迅速上涨,分析其原因,主要是修沟期间,铁口维护难度上升,炮泥质量没有跟上造成铁口深度下降,同时出铁间隔时间增加等因素叠加,造成高炉渣铁排放不顺畅,炉缸内部渣铁液面上升,铁水沿着炭砖气孔、砖缝和裂纹向炭砖内部渗透,并对炭砖产生物理破损和熔蚀,造成炭砖结构被破坏,炭砖碎块逐步被铁水溶解产生侵蚀。同时渗入炭砖缝隙当中的铁水导致炭砖脆化并产生体积膨胀,使炭砖热面产生脆化层,在铁水反复的接触当中炭砖体积反复收缩膨胀后开裂破损。

再就是铁水环流冲刷侵蚀,主要在于生产过程当中焦炭质量变差,死焦柱下沉,造成中心透气性变差时铁水便沿着炉缸周边形成环流,造成炭砖表面脆化层的冲刷侵蚀。

4.4 陶瓷杯浇注料质量问题

陶瓷杯与炭砖之间的温度正好是800℃~1000℃左右,成为K、Na、Zn富集最适宜的温度带。陶瓷杯与炭砖之间设计有环缝带,成为K、Na、Zn富集最适宜的温度带,由于陶瓷杯砖的膨胀系数大于炭砖,很显然这种留缝在升温过程中,陶瓷杯砖膨胀将炭砖向外推移,会导致炭砖和陶瓷杯变为粉碎状,对高炉长寿是一个潜在的隐患。因此4号炉在上一次大修时即改用了全浇注陶瓷杯,旨在将这条陶瓷杯与炭砖之间环缝带取消,从而解决这一问题。

但此次扒炉高炉侧壁陶瓷杯已被侵蚀殆尽,分析主要是浇注陶瓷杯浇注料质量问题导致,4号高炉上一代炉龄2021年底大修时炉缸陶瓷杯使用的河南某公司的浇注料。相比较近几次2号高炉和3号高炉在大修使用的大连某公司的浇注料,对比以往环炭温度上涨情况,在使用大连某公司浇注料后在同等生产运行时间内温度明显低于使用河南某公司浇注料,对炉缸环炭的保护效果更优。具体数据见表4:

表4 环炭温度比较

|

2号高炉近两次检修生产5个月后环碳温度对比 |

|||||

|

环炭层数 |

第6层 |

第7层 |

第8层 |

第9层 |

第10层 |

|

2022年大修使用河南某公司浇注料 |

202.8 |

248.1 |

297.1 |

378.5 |

393.7 |

|

2024年大修使用大连某公司浇注料 |

123 |

146.4 |

180.9 |

200 |

257.8 |

|

数据对比 |

-79.8 |

-101.7 |

-116.2 |

-178.5 |

-135.9 |

续表4 环炭温度比较

|

3号高炉近两次检修生产11个月后环碳温度对比 |

|||||

|

环炭层数 |

第5层 |

第6层 |

第7层 |

第8层 |

第9层 |

|

2022年大修使用河南某公司浇注料 |

209.9 |

228.9 |

290.9 |

322.2 |

278.3 |

|

2024年大修使用大连某公司浇注料 |

157.6 |

165.8 |

210.1 |

184.9 |

202.1 |

|

数据对比 |

-52.3 |

-63.1 |

-80.8 |

-137.3 |

-76.2 |

续表4 理化指标比较

|

项目 |

单位 |

河南 |

大连 |

|

保证值指标 |

|||

|

Al203 |

% |

≥70 |

≥72 |

|

CaO |

% |

<0.5 |

<0.6 |

|

SiC |

% |

≥13 |

≥14 |

|

抗折强度 1400℃x3h |

MPa |

≥12 |

≥12 |

|

耐压强度 1400℃x3h |

MPa |

≥70 |

≥50 |

|

线变化率 1400℃x3h |

% |

±0.3 |

±0.3 |

|

体积密度 110℃x24h |

g/㎝³ |

≥2.92 |

≥2.95 |

拿浇注料理化指标来比较,大连公司浇注料Al203和SiC含量略优于河南公司。从实际使用效果来看,大连的浇注料抗渣铁侵蚀的能力远胜于河南公司的。

5 2025年4号高炉炉缸侵蚀调查结论

九钢4号高炉一代炉龄生产期间,受有害元素铅、锌等侵蚀影响,高炉炉缸侧壁炭砖收到较严重的侵蚀,陶瓷杯全部熔蚀,炭砖出现破损、粉化、环裂,且因为砖缝胀大,造成高炉炉体炉壳开裂,同时炉体连续上涨,造成炉基封板拉裂,炉缸、炉底存在较大的安全隐患。

因环碳温度偏高,通过评审及同行业经验数据分析,存在较大的安全风险,停炉现场调查也发现碳砖侵蚀较严重,同时碳砖环裂严重、缝隙内夹金属物质,存在不可控的风险。通过调查取证,结合一代炉龄数据分析,充分说明有害元素(钾、钠、铅、锌等)对炉缸碳砖破坏很大,直接影响炉缸寿命,给高炉炉缸的安全运行带来较大的隐患。

炉缸设计取消陶瓷杯与炭砖环缝带,选用全浇注陶瓷杯炉缸,对高炉长寿有着积极效应,但应注意所选择浇注料的质量。

建设时注重炉缸砌筑施工质量,炉缸的砌筑施工质量是影响炉缸长寿的关键因素,也是易出问题的环节之一,施工时要严谨细致,严格按耐材砌筑规范操作。

参考文献

[1] 周传典. 高炉炼铁生产技术手册[M]. 北京:冶金工业出版社,2008.443-451.