冀岗,李 强,吴 明,史永林,秦丽雁

( 山西太钢不锈钢股份有限公司,山西 太原 030003)

摘 要: 针对烧结机配用酸泥后,箅条腐蚀烧损加剧、消耗量异常升高、生产过程中掉箅条次数显著增加等造成工况波动和成本升高的情况,采用化学成分分析、微观腐蚀形貌观察和金相组织结构分析等手段对箅条腐蚀烧损加剧的原因进行了分析。分析结果表明: 酸泥中的硫化物是导致箅条发生腐蚀失效的主要原因,而箅条中含碳量较高导致部分晶界附近贫铬严重是加速箅条腐蚀的另一原因。通过采取烧结停配酸泥、箅条成分优化调整、铺底料厚度调整、箅条压辊位置调整、强化隔热套维护等有效措施,使得箅条消耗量降低,每月生产过程中补炉条次数控制在 3 次左右,烧结机运行稳定性得到提升。

关键词: 烧结机; 酸泥; 箅条; 腐蚀; 改进措施

烧结机箅条的损耗不仅增加烧结成本,且由其造成的烧结机被迫停机现象也会使烧结机运行稳定性变差,从而使烧结矿的产量和质量指标也受到不同程度的影响。为了控制箅条的损耗,行业相关人员对其进行了研究。有研究表明,箅条表层 Fe 和 Cr 氧化物的腐蚀是箅条寿命降低的直接原因[1 - 3]。部分烧结矿生产企业也通过采取烧结机台车箅条、箅条压块、隔热垫( 外形尺寸、装配结构) 及铺底料系统的冷筛筛板改造等措施,降低了箅条消耗量[4 - 8]。

针对 2018 年下半年以来,太钢两台烧结机箅条消耗量显著增加,烧结机被迫停机补箅条频次等越来越多的问题,对烧结机箅条损耗升高进行了调研分析,并根据分析结果采取了相应的改进措施,以期为同行提供借鉴与参考。

1 箅条损耗现状

1. 1 箅条消耗增加情况

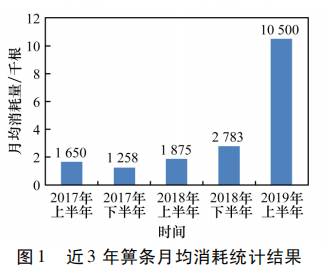

现场对 2017 ~ 2019 年上半年烧结机箅条月均消耗量进行了统计,为了更清楚地体现箅条损耗的增长点,月均值以半年为时间节点进行统计,结果见图 1。

由图 1 可见: 2018 年下半年月均箅条消耗量比 2018 上半年增加 48% ,2019 年上半年月均箅条消耗量比 2018 年上半年增加 460% 。根据箅条消耗情况测算,2019 年箅条费用预计比2018 年升高约 600 万元。

1. 2 配用酸泥对箅条腐蚀的影响

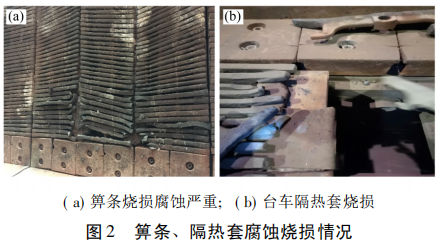

为了进一步了解生产过程中箅条损耗增大的原因,对烧结用料及生产过程进行了追踪。 2018 年 5 月,在三烧进行配加中和站酸泥的工业性试验,同年 7 月开始在四烧配加酸泥。截止 2019 年 7 月,太钢两台烧结机累计消化酸泥约 6. 4万t。经过一年多的配用,发现配用酸泥后,烧结机箅条腐蚀情况较为严重( 图 2) ,箅条腐蚀烧损后,使得台车隔热套直接接触高温烧结矿,导致隔热套烧损严重,使烧结机台车大梁直接暴露在高温环境中,存在烧结机台车本体变形、烧损导致报废等严重风险。

2019 年 1 月开始,烧结机停机补箅条作业次数激增,6 月达到 169 次,日均停机 5. 6 次,给烧结生产稳定带来了非常不利的影响。 2 箅条腐蚀原因分析为了找到箅条腐蚀的原因,取样对腐蚀箅条进行了化学成分分析、微观腐蚀形貌观察和金相组织结构分析等。

2. 1 箅条及酸泥化学成分分析

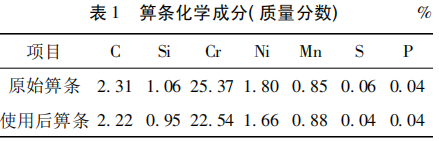

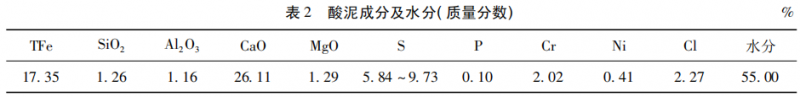

烧结机箅条和酸泥的化学成分分析分别见表 1 与表 2。

由表 1 可知,箅条中 C 质量分数较高,达到 2% 以上,远高于其他企业 1. 2%~ 1. 3% 的水平[9 - 10]。由表 2 可知,酸泥的 S 质量分数高达5. 84%~ 9. 73% ,按酸泥配比 0. 4% 计算,造成混匀矿 S 升高到 0. 06%~ 0. 076% ,升高幅度达到 36. 7%~ 50% 。

2. 2 腐蚀形貌观察分析

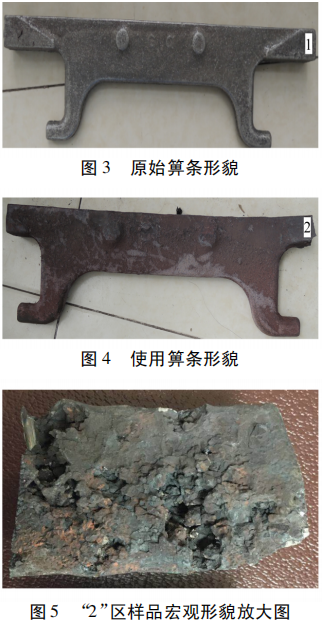

原始箅条及使用腐蚀失效后的箅条形貌照片分别如图 3 与图 4 所示。其中,图 3 中 “1” 区为正常区域,图 4 中 “2”区为腐蚀失效区域 ( 其形貌放大图见图 5) ,按图示标记截取 “1” 区与 “2”区样品进行腐蚀原因分析。对比图 3、4 可知,使用箅条表面色泽与原始箅条状态明显不同,结合图 5,根据其表面特征和使用环境判断,使用后的箅条表面发生了严重的高温氧化,有成片的坑状腐蚀现象存在。

2. 3 腐蚀原因分析

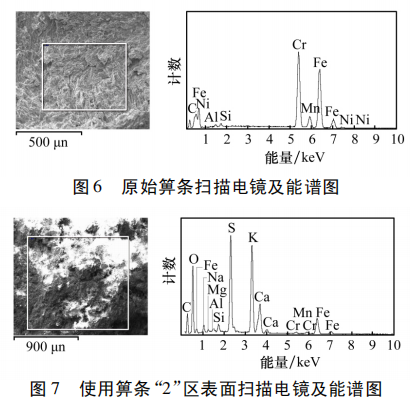

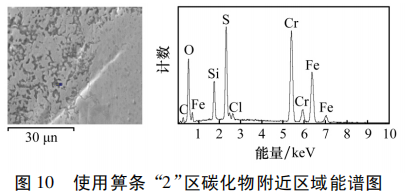

为了分析箅条腐蚀的原因,采用扫描电镜与能谱结合的方式分析原始箅条与使用后箅条“2”区坑状腐蚀区域的成分,结果如图 6、7所示。

由图 6、7 能谱分析可知: 使用箅条表面腐蚀沿晶界发生,腐蚀产物中主要有 S、O,并且含 S 量较高,由此推测含 S 气氛可能是导致箅条发生高温晶界腐蚀的原因之一。

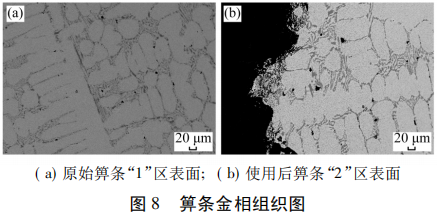

为了查明箅条晶界腐蚀的原因,对原始箅条的 “1”区试样和使用箅条腐蚀失效的 “2” 区试样横截面进行抛光处理并观察其金相组织( 图 8) 。

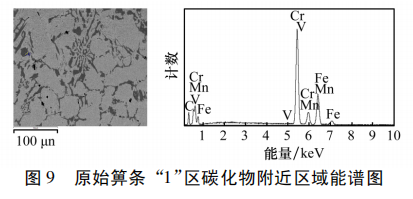

由图 8 可以看出,原始箅条的 “1”区和使用箅条“2”区组织均为柱状晶体 + 沿晶析出的颗粒状碳化物,金相组织没有明显差异。 采用能谱对原始箅条和使用箅条微观区域的成分进行进一步分析,结果分别见图 9、10 所示。由图 9、10 可知: 两组试样碳化物附近微区成分明显不同, “1”区沿晶区域主要为碳化物,“2”区沿晶区域含有大量的 S、O,并有少量 Cl。由此推测认为 “2”区发生了高温硫化、氯化腐蚀,这可能是因为烧结原料中加入了带有硫酸、盐酸的酸泥,在烧结机中某一区域富集,由于高温的作用则分解或气化为 SO2、 HCl 气体; 同时由于箅条中含碳量较高,高温下碳极易与铬形成碳化物析出分布在晶界上,导致晶界附近严重贫铬,致使高温下晶界附近达不到形成 Cr2O3 连续性保护膜的条件; 加之金属的硫化速度通常较氧化速度高几倍,甚至高几个数量级,因此 SO2 易与基体中 Fe 形成硫化物,与氧化物相比,硫化物的 PBR ( pilling bedworth ratio,硫化物与形成该硫化物消耗的金属的体积比) 值较大,硫化层易发生破裂,从而丧失保护作用,导致破裂区域腐蚀速度加快,产生了坑状腐蚀。

综上所述,酸泥中的硫化物是导致箅条发生腐蚀失效的主要原因; 箅条中含碳量较高,极易与铬结合形成大量碳化物析出分布在晶界上,导致晶界附近贫铬严重是加速箅条腐蚀的又一原因。

3 改进措施

为了有效地控制箅条的腐蚀烧损,结合生产实际,采用了以下改进措施。

3. 1 烧结停配酸泥

酸泥中的硫化物导致箅条腐蚀烧损加剧,在无法找到有效解决方案的情况下,太钢两台烧结机于 2019 年 8 月停配酸泥,酸泥经过干燥处理后应用于其他工序。停用酸泥后,箅条的腐蚀烧损得到有效控制,辅以其他措施,箅条的消耗量显著降低。

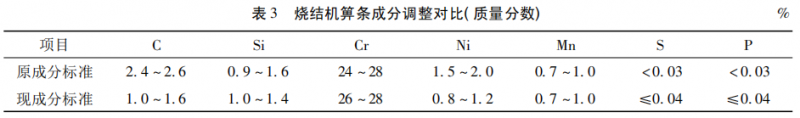

3. 2 箅条成分优化调整

鉴于箅条含碳量高是烧损加速的原因之一,通过试验对箅条成分进行调整,在兼顾箅条强度的原则下,对箅条的含碳量进行了下调,箅 条原来成分标准与现有成分标准的对比见表 3

实际生产中发现,通过下调箅条含碳量,可延长箅条使用寿命。这可能是因为减少了碳与铬结合形成碳化物析出分布在晶界上导致晶界附近贫铬的情况,从而提升了箅条的抗腐蚀烧损性能。

3. 3 铺底料厚度调整

鉴于距离台车挡板边缘 500 mm 范围内的箅条通常烧损较中部严重,对铺底料摆动漏斗闸门进行改造,使台车两端 500 mm 范围内的铺底料厚度较中部提高 12 mm,通过增加铺底料厚度抑制边缘箅条烧损。

3. 4 箅条压辊位置调整

为应对箅条烧损变形严重,翘头现象较多的问题,对箅条压辊最低位置进行调整,将其向上提高 10 mm,减少箅条被压断的数量,防止箅条被压断后烧损加剧及在线脱落的问题, 延长箅条整体使用寿命。通过采取一系列措施,箅条翘头基本得到消除,箅条压辊恢复到正常位置。

3. 5 强化隔热套维护

强化隔热套更换管理,主要包括修旧台车管理和在线台车隔热套烧损处置管理。修旧台车隔热套烧损、变形、开裂,全长范围翘曲及弯曲 > 3 mm 的隔热套全部更换,隔热件之间允许有间隙,但每排的总间隙不得大于 30 mm,不得小于 16 mm,且间隙分布均匀; 隔热套安装时要轻松装入,如有卡阻严禁安装。在线使用的台车如隔热套损坏,直接更换台车,对换下的台车更换隔热套。

4 实施效果

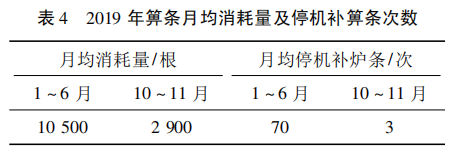

在了解箅条腐蚀原因的基础上,通过采取以上改进措施,太钢两台烧结机箅条消耗量及停机补箅条次数显著降低,具体数据见表 4。

由表 4 可知: 2019 年 10 ~ 11 月烧结机箅条月均 消 耗 量 为 2 900 根,较上半年的月均10 500 根显著降低,但较 2017 年至 2018 年上半年的水平( 图 1) 还有一定差距,主要是由于前期箅条腐蚀烧损较严重,成分改进的箅条替代全部原有箅条需要一定的周期; 10 ~ 11 月停机补箅条月均次数降低到 3 次,较上半年显著降低,减少了停机补炉条造成的生产波动和产量损失。

5 结 论

( 1) 酸泥中的硫化物含量较高是导致烧结机箅条腐蚀烧损加剧的主要原因。

( 2) 箅条中含碳量高,极易与铬结合形成大量碳化物析出分布在晶界上,导致晶界附近贫铬严重也是加速箅条腐蚀的原因之一。

( 3) 优化烧结原料成分,降低箅条中含碳量并提高其铬质量分数,可改善箅条耐蚀性,延长箅条的使用寿命。

( 4) 在烧结配料中使用酸泥,会造成箅条消耗量增加,成本升高,应开发其它配用途径。

参考文献

[1] 裴元东,熊军,史凤奎,等 . 烧结篦条粘结机理研究及防治措施[J]. 烧结球团,2018,43( 2) : 1 - 4; 44.

[2] 祝建伟,杨新龙 . 烧结台车用新型高铬篦条的开发[J].酒钢科技,2017( 4) : 78 - 80; 85.

[3] 贵永亮,刘瑾,王孟南,等 . 烧结机篦条材料的摩擦磨损及高温抗氧化性能[J]. 铸造技术,2016,37( 4) : 619 - 621.

[4] 刘世雅,刘拴军,徐和平 . 安钢烧结厂 360 m2 烧结机台车篦条、隔热垫改造[J]. 烧结球团,2010,35( 2) : 44 - 46.

[5] 唐凌剑,张大晶,刘苗,等 . 解决烧结机台车篦条大面积倾斜脱落的实践[J]. 烧结球团,2017,42( 5) : 18 - 20; 28.

[6] 李京业,张进坤,罗宗尧,等 . 烧结机篦条和隔热垫频繁脱落的解决措施[J]. 山东冶金,2016,38( 4) : 79 - 80.

[7] 王军锋 . 烧结炉篦条的应力分析与结构优化[J]. 河南冶金,2016,24( 6) : 25 - 26.

[8] 朱红卫,莫龙桂,张中中,等 . 降低 110 m2 烧结机炉篦条 消耗的措施[J]. 柳钢科技,2015( 5) : 54 - 55.

[9] 李玉和,苟淑云,庞立娟 . 进一步提高烧结机篦条抗氧化性能的研究[J]. 铸造技术,2010,31( 11) : 1 441 - 1 443.

[10] 刘洪峰 . 烧结台车高铬篦条的工艺优化[J]. 甘肃科技,2016,32( 21) : 47 - 48; 21.