马 涛,张远东,李春泉,杨生志

( 内蒙古包钢钢联股份有限公司炼铁厂,内蒙古 包头 014010)

摘 要: 文章针对烧结一部 2# 烧结机中修期间烧结机漏风率较高的问题进行了系统的治理,分析各部位的漏风原因并提出了解决办法,通过系统的治理使得烧结机漏风率明显降低,对节能降耗、提高烧结产量和质量起到很好的作用。

关键词: 烧结机; 漏风; 检修

烧结机漏风是影响烧结机利用系数和电耗的主要因素之一,也是烧结行业普遍存在的难题。烧结一部 2# 烧 结 机 1995 年 建 成 投 产,有 效 烧 结 面 积 180 m2,2007 年改造扩容为 210 m2,采用双烟道、双风机抽风系统,两台主风机电机功率 4 400 kW,风量 11 000 m3 /min。由于生产任务重、装备水平低、设备 老 化 等 因 素,目 前 2# 烧结机漏风率高达84. 03% ,为解决烧结机风的利用率低、电耗高,影响生产和经济效益等问题,车间在尽量不改变原设计、少投入的前提下,利用 2# 烧结机中修期间对烧结机系统进行了漏风治理,取得了很好的效果。

1 降低漏风率的途径

1. 1 降低烧结机本体的漏风

烧结机本体的漏风在整个系统漏风中占有相当大的比例,而在实际堵漏的过程中,对烧结机本体堵漏的难度最大,减少漏风率效果常常不明显。一方面是因为此处漏风属动态漏风,由于台车在不停地运转,使得解决台车与弹性滑道、台车滑道与风箱之间的密封是个疑难问题; 另一方面,由于此处温度比较高,并且温度变化大、环境差,导致各设备之间连接密封比较困难,动静态漏风点多,尤其是对机头、机尾的密封,目前办法不多[1]。这样大面积多点的漏风,最好的解决办法只有利用中修,对设备进行更换、维修加固及润滑。

1. 1. 1 台车与风箱滑道之间的漏风

固定滑道的漏风在漏风率中占很大比例,漏风率随着烧结机长宽比例的增大而增大[2]。由于烧结机各部位轴瓦在磨损后间隙加大,使润滑油大量外溢。加之滑道上的散料在油压低时容易堵塞滑道油孔,造成滑道与台车弹性滑板刚性摩擦,同时还发生轧碎和磨料磨损,中修时发现滑道与滑板表面留下较深沟槽,造成大量漏风。

结合现场情况,本次中修对烧结机滑道、轨道进行了高差测量,轨道、滑道全部更换并进行高差调整。台车滑板由于加工水平、磨损、受热变形等原因,出现滑板弹性系数下降、磨损严重等现象,滑板与滑道产生较大间隙,导致漏风现象加剧。原滑板长度为 1 500 mm,台车在翻转过程中后面台车经常卡前面台车滑板,将滑板卡掉,造成漏风或事故。现将滑板改为 1 498 mm,在保证台车尺寸的情况下,可以减少卡滑板现象。中修对台车滑板全部进行了更换,备件质量进行严格检查,保证滑板弹簧灵活,弹出长度统一。 通过以上手段使台车滑板与风箱滑道在运转过程中尽量贴合,最大限度的减小了漏风。

1. 1. 2 台车的改造及更换

台车经多年使用,接触端面磨损漏风严重。旧台车大部分尺寸在 1 480 ~ 1 490 mm 之间,中修通过更换台车端板的办法使台车宽度统一,台车宽度保证在 1 498 ~ 1 500 mm 之间,配合新更换的滑板可以避免卡滑板现象并减少漏风。

烧结机台车栏板采用上下两段式连接,由于栏板工作温度在 100 ~ 600 ℃间频繁变化,工作环境比较恶劣,导致容易产生裂纹及变形,并且上下栏板的连接及下栏板与台车本体的连接仅靠两根螺栓固定,很容易造成台车栏板的松动、歪斜及脱落。本次中修对存在以上问题的台车栏板全部进行更换,并改为高强螺栓固定,可以减少以上现象。

1. 1. 3 头尾部密封盖板更换调整

烧结机头尾部采用弹性密封盖板,机头、机尾各一组。密封盖板由于正常磨损,台车变形塌腰后的刮蹭等原因磨损严重,造成密封盖板与台车下部间隙加大,在大烟道高负压的作用下,头尾密封盖板与两侧滑道抽入大量空气,漏风较严重。通过更换损坏变形的台车,利用中修更换密封盖板,并对间隙进行调整,减少头尾部漏风现象。

1. 1. 4 烧结机纵向三角梁、梯形梁漏风

烧结机纵向三角梁、梯形梁由于料流冲刷、使用时间长等原因损坏漏风严重。通过对漏风处焊补铁板及更换的方式进行处理,并在磨损较快部位加焊陶瓷块,增加耐磨度,延长使用寿命,减少漏风。

1. 2 减少风箱及立管与大烟道的漏风

1. 2. 1 吸风箱密封

由于吸风箱使用时间过长,造成严重腐蚀。风箱由内外两层组成,现场设备空间小,风箱上部分没有做到完全密封,内侧基础板腐蚀、变薄、变形严重,焊接不严,内侧下部空间太小,施工人员无法施工,用铁板封堵效果不好。而整体更换吸风箱投入大、 工期不允许,车间采用了将原风箱外包箱顶部割取300 mm 打斜板与内风箱进行焊接封堵的方法,外包箱降低后可以对风箱进行完全密封,只要保证外风箱不漏风,就可以使烧结机漏风率降低,解决了因设计原因导致的风箱漏风无法进行处理的难题。

吸风箱上法兰与烧结机滑道连接处漏风。吸风箱上法兰与滑道连接处由螺栓连接。由于设备老化,法兰上螺栓缺损严重,造成漏风。上法兰施工难度大,不好焊接,螺栓不能全部补齐,为治理漏风,车间采用水泥和铅油进行封堵,解决了法兰漏风的难题。

1. 2. 2 风箱立管漏风

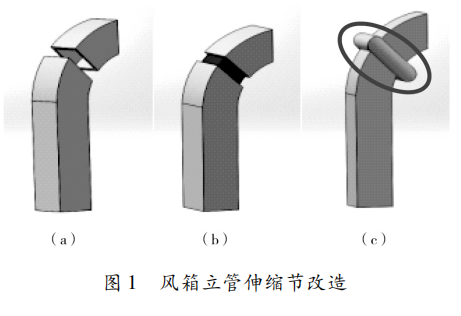

风箱立管漏风主要部位在立管伸缩节,由于料流经常冲刷、蹦料,导致立管伸缩节处漏风严重。且原有伸缩节膨胀系数达不到所需要求,经常开裂、开焊造成漏风。中修时在立管内部增加插接式挡料板( 见图 1( b) ) ,并且将伸缩节结构进行变更,原伸缩节为 Φ325 mm 管用半圆焊在法兰上,现用 5 mm 铁板圆弧加直段制作,可以增大其膨胀系数[3]( 见图1 ( c) ) ,减少裂、开焊现象。

1. 2. 3 大烟道漏风

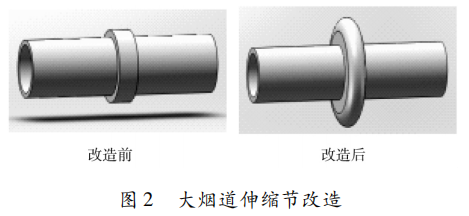

大烟道伸缩节原为插接式,膨胀系数高,但两侧未完全焊接,漏风严重,且不好处理。现将伸缩节改成用 Φ219 mm 管圆弧用大半圆加直段改制,既能达到膨胀系数要求,又能起到密封作用( 见图 2) 。

1. 3 大烟道放灰斗与双层卸灰阀的堵漏

大烟道采用灰斗与双层阀的受灰装置,每个灰斗与一个双层阀相对应。

双层卸灰阀由于工作条件差,导致使用寿命短,漏风较严重。中修对卸灰阀本体损坏严重的进行了整体更换,对其它密封不严的卸灰阀进行了密封胶圈和馒头阀芯等易损件更换。

另外由于灰斗经常受物料冲刷,造成灰斗磨损腐蚀较严重,孔洞、开裂较多,特别是灰斗与大烟道连接处。中修对 32 个灰斗进行了详细检查,对孔洞、开裂进行了焊补。

1. 4 机头电除尘器漏风治理

( 1) 除尘器本体与灰斗接口处较易漏风,改为加铁板倾斜焊接。

( 2) 阳极板框架与灰斗连接螺丝紧固处漏风,改为螺丝与灰斗焊接为一个整体。

( 3) 除尘器入口膨胀节法兰接口处石棉密封,改为浸油盘根密封。

( 4) 入孔门密封由橡胶密封改为浸油盘根密封。

( 5) 阴极振打检修孔密封由橡胶密封改为浸油盘根密封。

( 6) 双层卸灰阀清料口无密封件,改为方形橡胶垫密封。

2 取得效果

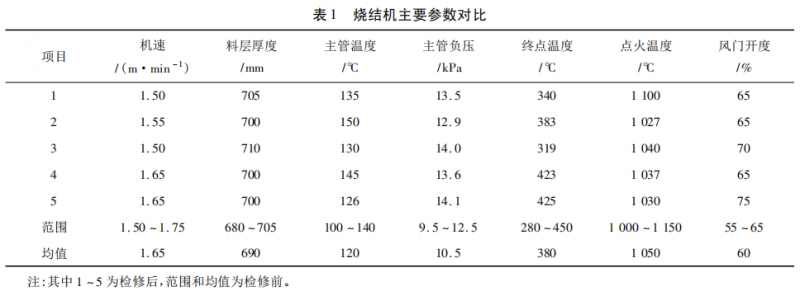

2. 1 工艺参数对比( 见表 1)

2. 1. 1 主管负压上升明显

中修堵漏风后 2# 烧结机主管负压上升明显,在料层厚度 700 mm 左右、抽烟机风门开度在 65% 、75% 情 况 下,主 管 负 压 最 低 12. 9 kPa、最 高14. 1 kPa,检修后主管负压上升了近 3 kPa。2# 烧结机检修前正常生产情况下,料层厚度 690 mm、风门开度 65% 情况下主管负压一般在 10. 5 kPa 左右。

2. 1. 2 主管温度控制相对稳定

检修前后主管温度的变化也比较明显,风箱、烟道、双层卸灰阀漏风的封堵对于主管温度的提高起了重要作用。从表 1 第 4 组数据可知在1. 65 m /min的机速情况下,料层厚度 700 mm,抽烟机风门开度65% ,烧结机的终点温度达到 423 ℃,主 管 温 度145 ℃,负压 13. 6 kPa。2# 烧结机检修前主管温度在120 ℃左右,检修后上升到 140 ℃ 左右,这也是堵漏风成果的一个体现,漏风量减小使得主管温度可以稳定控制在要求范围内。

2. 2 运行参数对比

2. 2. 1 抽烟机电流变化

在风门开度 65% 时,检修前抽烟机电流波动范310 ~ 340 A,平均 320 A,检修后抽烟机电流在270 ~ 310 A 范围波动,平均 280 A 左右,检修后抽烟机电流平均降低约 40 A。日节约电费 14 193 元,月节约电费 42. 58 万元,年节约电费 518. 08 万元。通过检修堵漏风等措施,节约电能较为明显。

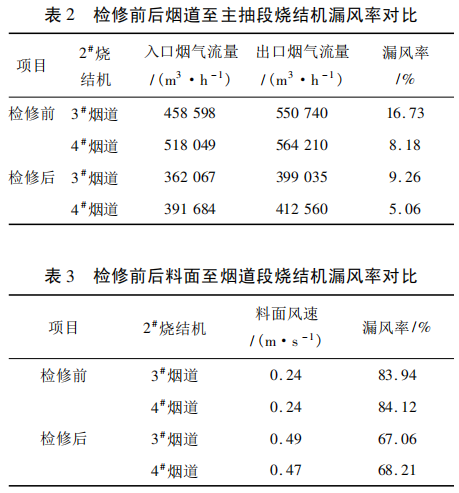

2. 2. 2 漏风率、风量变化

检修前后分别对风量、压力、风速等参数进行了测试并计算了 2# 烧结机烟道至主抽段、料面至烟道段的漏风率。检修前后烧结机漏风率对比见表 2、 表 3( 风门开度均为 65% ) 。

检修后 3# 烟道至主抽段漏风率由 16. 73% 下降到 9. 26% ,降低了 7. 47 个百分点,料面至烟道段的漏风率由 83. 94% 下降到 67. 06% ,降低了 16. 88 个百分点; 4# 烟道至主抽段漏风率由 8. 18% 下降到5. 06% ,降低了 3. 12 个百分点,料面至烟道段的漏风率由 84. 12% 下降到 68. 21% ,降低了 15. 91 个百分点 。

两次测量漏风率的结果对比,反应出此次 2#烧结机检修堵漏风的效果是显著的。特别是 3# 烟道的漏风率降低幅度较大。

3 结束语

烧结生产“以风为本”,通过本次中修,烧结机系统漏风治理效果显著,漏风率明显降低,对节能降耗、稳定烧结工况、提高烧结产量、质量起到很好的作用,同时为炼铁厂其它 4 台烧结机漏风治理起到了很好的借鉴作用。

参 考 文 献

[1] 王军. 马钢 300 m2 烧结机系统漏风状况及降 漏风 措 施[J]. 烧 结 球 团,2001,26 ( 1 ) : 57 - 59.

[2] 高彦,么占坤,孙长征,等. 烧结机漏风治理技术方案[J]. 烧结球团,2004,29( 1) : 38 - 42.

[3] 闻邦椿. 机械设计手册[M]. 北京: 机械工业出版社,2010.