卢彬1,陈亮2,李艳龙1,徐伟1

(1.河钢乐亭钢铁有限公司,河北唐山063000; 2.河北钢铁股份有限公司唐山分公司,河北唐山063000)

摘要:针对唐钢一钢轧厂150 tLF炉外精炼自动化冶炼可行性展开研究,对LF炉外精炼炉冶炼过程中温度、成分、钢渣等变化参数进行统计分析,优化二级冶炼模型,结合LF炉外精炼炉实际冶炼过程步骤,制定出完整的LF炉外精炼自动化冶炼程序并在实际生产中进行了应用,实现LF炉外精炼温度、成分自动化冶炼。

关键词:自动化;温度;成分

随着全国智能制造的推进发展,钢铁冶炼领域也向着更为先进、快捷、准确的智能化冶炼方向迈进。LF炉外精炼所处理的钢种几乎涉及从特殊品种钢到普通钢种的绝大部分钢种,因处在钢水冶炼与浇注的中间环节,在生产过程中存在较大的波动,在实际控制过程中,主要是靠操作人员根据经验对钢水温度、成分、氧化性进行判断冶炼,人为影响因素较多,随着时间的推移冶炼方法、步骤种类较多,没有达到统一的操作标准,所以钢水质量波动较大。通过对二级模型的调试,运用模型系统计算冶炼过程, 最大程度实现钢水冶炼自动化、操作模式标准化。随着对LF精炼模式化冶炼不断的优化,与转炉自动炼钢无缝对接,达到炼钢区域稳定、高效的自动冶炼生产,使钢水稳定性得到进一步提高。

1 应用背景

唐钢一钢轧厂拥有1座150 t铁水预处理、 3座150 t转炉、3座LF炉外精炼、2台常规板坯连铸机、2台薄板坯连铸机。2015年唐钢一钢轧厂进行全面 的信息化改造,在LF炉外精炼引用二级系统及精炼冶炼模型,通过对设定值模型、在线模型的调试,模型计算精度满足炉外精炼控制要求,对模型计算数据进行整合,制定了完整的自动冶炼程序,实现成分、温度自动化控制。

2 总体思路及技术方案

2.1总体思路

根据目前一钢轧厂LF炉外精炼冶炼过程现状, 对冶炼过程参数进行统计分析,借助PRIMETALS 二级系统进行模型计算、自动控制;根据现有冶炼操作步骤进行跟踪记录,与操作人员交流制定统一冶 炼步骤,编入profile子系统,跟踪使用调整出最好方案,最终全面推广。

2.2技术方案

2.2.1自动冶炼工艺模型

模式化冶炼主要涉及到两大部分模型的调试,分别为在线模型(动态)、设定值模型(静态)。

在线模型主要功能是自精炼进站冶炼就开始对钢水温度、钢水成分、钢渣成分进行实时计算,每5 s刷新一次数据,对精炼冶炼过程中的钢水成分、温度提供指导性参考,在线模型是整个LF精炼二级模型的基础环节。

设定值模型主要分为五个部分:渣模型、脱氧模型、合金化模型、温度模型、钙处理模型设定值模型。

设定值模型是根据当前冶炼钢水的成分、温度等条件,触发后对下一步脱氧、造渣、升温、合金化、钙处理操作进行理论计算并给出指导性意见。

2.2.2自动冶炼模块调试

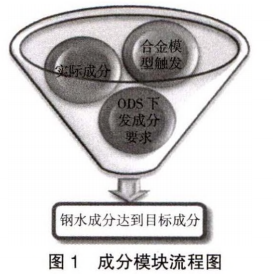

1) 成分控制模块(见图1)。成分模块主要涉及成分预测在线模型、合金计算模型计算及自动加料系统,通过对合金吸、芯线收率的统计计算,针对不同脱氧方式(硅脱氧、铝脱氧)制定合金、芯线吸收率对应表并维护至二级系统中,然后在根据转炉二级传输的数据对钢水成分及合金加入量进行分析计算,给出建议加入量,做出确认后自动启动称量系统,称量完毕后自行加入,加入完毕后自动停止运输皮带等设备。

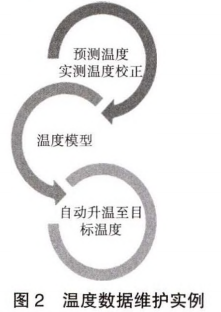

2) 温度控制模块(见图2)。温度模块主要涉及在线模型温度预测、实际送电升温模型计算,根据送电量、钢包包况、渣层厚度、包况、氮气流量等影响因素进行计算分析,在线模型预测出现有钢水温度,为操作人员提供数据支持,然后由温度模型计算出送电升温时间,进行自动升温操作。与外方人员就钢包温降、表面温降数据进行维护调试,温度模型达到使用要求,温度误差控制在5℃以内。

3) 氮气控制模块。将LF炉外精炼不同阶段氨气控制进行统计编辑至二级系统中,根据不同冶炼阶段自动调用氮气控制模块,实现氮气自动控制。

4) 造渣模型。根据浇余回收量及设定的碱度、Al2O3 ,SiO2,石灰饱和度等渣系元素进行计算,给出造渣料加入量建议,直至达到渣系成分目标范围。经过调试,成分模块、温度模块、氮气模块全部达到使用要求,计算精度良好。基础模型模块的调试是精炼模式化冶炼的基础,只有基础模块计算准确才能在后续的模式化冶炼中准确地执行并最终达到冶炼目的。

2.2.3模式化冶炼步骤调试

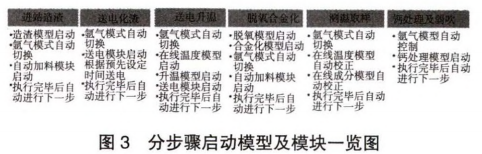

模式化冶炼主要是使用二级系统中ProfileSchema模块,将冶炼步骤维护至模块当中,在使用过程中,随着冶炼步骤的自动进行,Profile Schema系统自动调用温度模型、合金模型、氮气控制模块进行逐步的分析冶炼,主控人员只是执行确认工作,然后二级系统自动执行,最终完成冶炼操作。在设定操作步骤过程中充分的考虑了过程成分、温度没有命中的情况,如未命中系统则自动调整至重新升温或合金化步骤重新进行二次调整(见图3)。

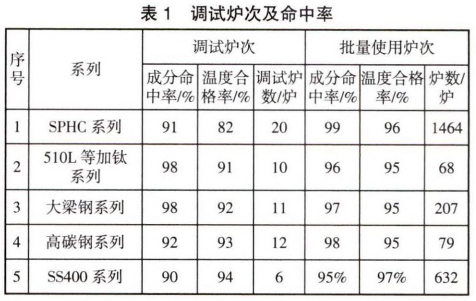

通过图3所示各个步骤根据冶炼钢种进行组合,分别整体运行调试,组成最优冶炼模式。根据现有冶炼方式进行优化,与操作人员对冶炼步骤逐项讨论,找出最优冶炼方案,一钢轧厂技术人员将LF炉外精炼冶炼操作步骤维护至二级系统的LFProfile Schema模块中,并进行了跟踪调试,边生产边调整,最终根据钢种制定出五种自动冶炼模式,使用效果良好,成分、温度命中率均达到95%以上(见表1)。

3 实施效果

目前LF炉外精炼模式化冶炼岀站温度命中率达到95%,在冶炼操作过程中只需要操作人员给出预计的出站温度,二级系统自动给电升温至后台自动计算所需温度,最终保证出站温度满足要求;通过合金模型的准确计算实现了自动计算、自动称量、自动加料的功能,LF出站成分合金命中率达到100%。

4 结语

LF炉外精炼自动冶炼模型投入使用以来运行稳定并取得了良好的冶炼效果,操作人员根据预定的冶炼步骤进行冶炼控制,冶炼过程中最大程度地降低人为的计算及操作,降低了劳动强度,对冶炼过程进行了标准化的控制,同时通过跟踪管理冶炼过程,提升了钢水冶炼的可追溯性,实现了经验炼钢到智能炼钢的变革,在提高产品稳定性的同时提升了设备及自动化的管理水平。