赵宏博 1,刘原 1 ,许满兴 2,李扬 1

( 1. 北京北科亿力科技有限公司,北京 100102; 2. 北京科技大学 冶金与生态工程学院,北京 100083)

摘 要: 介绍了一种球团矿寻优配料方法,在不改变球团厂现有原料条件的情况下,以成品球团矿的化学成分指标为约束条件,将成本最低作为寻优目标,建立优化配料模型。该模型综合考虑原料的烧损、铁氧化物氧化过程的增重、以及 S 的脱除量对球团矿烧成量、化学成分和吨矿成本的影响,并选用非线性规划方法进行模型求解。根据该模型结果进行配料,既能满足球团矿的成分质量要求,又能使成本最低,模型计算结果较为准确,将吨矿成本的偏差率控制在 0. 3%以内,可作为球团厂配料参考的重要依据,以有效降低球团厂原料成本。

关键词: 球团; 配料; 优化; 成本

1 前 言

国内球团厂在进行配料计算时,大多进行正向试算,即根据铁精矿、粘结剂的化学成分,设定几种不同的比例组合,利用物料平衡原理,通过计算成品矿的化学成分是否满足要求来判断所设比例组合是否可行[1 -2]。该方法效率较低,无法在较短时间内找到最佳配比。在目前常用的球团优化配料方法里,一类以成分指标作为寻优目标[3],没有考虑成本因素的影响;一类通过建立线性规划模型进行寻优[4],但是忽略了球团矿的烧成量对于成本的影响; 还有一类优化配料模型则是需要建立两个或以上数学模型,对于现场使用存在较大难度,并且由于不同模型之间的关联性,容易造成较大计算误差,影响数据的正确性。因此,有必要提出一种综合考虑的球团配料方法。

2 球团配料目标和考虑因素

21 世纪以来,我国钢铁工业进入快速发展的轨道,作为高炉炼铁的一种主要含铁炉料球,团矿的发展速度超过了高炉炼铁年增长的速度。我国生铁年产量由 2001 年的 15 545 万 t 增长到2011 年的 62 969. 5 万 t,11 年间年均增长了27. 71%,球团矿年产量由 2001 年的 1 784 万 t增长到 2011 年的 20 410 万 t,年均增长速度103. 28% [5]。随着球团矿产量的急剧增加,铁精矿用量巨大,各球团厂越来越注重降低吨矿成本,从而增加经济效益,改善企业生存状态。吨矿成本中占比最大的是原料成本,因此在球团配料过程中,应考虑吨矿原料成本,将吨矿原料成本的最小化作为配料的优化目标比较合理。

在考虑配料目标的同时,不能忽略产品的质量,否则无法满足高炉生产的需求,最终影响铁水生产效率和质量。球团矿的质量通常分为化学成分、物理性能和冶金性能,在配料阶段能起到一定控制作用的是化学成分,物理性能和冶金性能主要在预热焙烧阶段控制。

对于球团矿的化学成分控制,由于各球团厂来料情况不同、焙烧操作控制关键点各异,因此在配料环节需要控制的化学成分也不完全相同。通常情况下,会有选择地将球团矿全铁品位 TFe、FeO、CaO、SiO2 、S 和碱度等作为化学成分控制指标,其中 FeO 含量主要受氧化焙烧阶段影响,因此一般在配料阶段不对其进行严格控制。

由于铁精矿中的铁氧化物在氧化过程中会产生增重,S 会有很大程度的脱除,以及铁精矿、膨润土等原料都存在一定的烧损,因此在球团配料过程中需要综合考虑以上三方面对配料结果的影响,而不是简单的原料配料量相加或将其忽略。

3 球团矿优化配料方法

一般而言,球团配料方案在球团厂投产前会经过试验确定,甚至会根据主体设备量身定制。但在实际生产过程中,受到铁精矿资源的限制以及价格波动的影响,无法严格按照原配料方案实施,通常需要调整或根据实际情况重新进行配料计算,因此有必要提出较为准确的优化配料方法用于组织生产。

3. 1 建立优化配料模型

依据上述的配料要求和目标,建立如下优化配料模型:

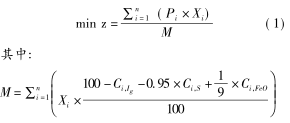

( 1) 目标函数:

式中: z 为吨矿原料成本,元/t; P i 为第 i 种原料的价格,元/t; X i 为第 i 种原料的配比 ( 当 i≤k; X i 为铁精矿,即铁精矿有 k 种;当 i > k时,X i 为皂土、除尘灰等辅料,即辅料有 n - k种) ,%; M 为成品球团矿的烧成量即重量,t;C i,I g 为第 i 种原料的烧损值,%; 0. 95 为 S 的脱除率,%; C i,S 为第 i 种原料的 S 含量,%;C i,FeO为第 i 种原料的 FeO 含量,%。

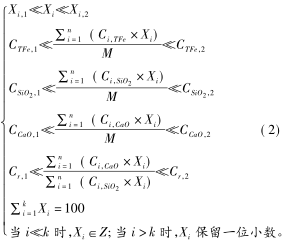

( 2) 约束条件:

式中: X i,1 、X i,2 为 X i 允许的最小值和最大值( 当厂内原料资源较为充足时,可分别设置成 0和 100 ) ,%; C TFe,1 、 C TFe,2 、 C SiO2 ,1 、 C SiO2 ,2 、C CaO,1 、C CaO,2 、C r,1 、C r,2 为 成 品 球 团 矿 TFe、SiO2 、CaO、以及碱度的要求范围的最小值和最大值,%; C i,TFe 、C i,SiO2 、C i,CaO 为第 i 种原料中TFe、SiO2 以及 CaO 含量值,%。

在具体应用中,依据各球团厂的实际需求,可以增减球团矿的成分控制项,即增减对应约束条件,例如增加成品球团矿中 MgO 含量的范围控制。

3. 2 模型求解

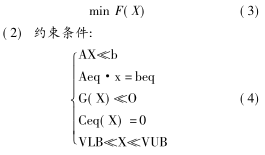

在该模型中,P i 、C i,I g 、C i,S 、C i,FeO 、k、n、X i,2 、 C TFe,2 、 C SiO2 ,1 、 C SiO2 ,2 、 C CaO,1 、 C CaO,2 、C r,1 、C r,2 均为已知,需要在约束范围内求解出X i 使得 z 值最小。由于目标函数的分母项有变量,不属于一次线性函数,因此不能用单纯性法等线性规划方法求解,采用 matlab 中 fmincon方法求解,先将上述配料模型的目标函数和约束条件,转化为标准型。标准型格式如下:

( 1) 目标函数:

式中: X 为 n 维变元向量、G ( X) 和 Ceq ( X)均为线性函数组成的向量、其他变量的含义与线性规划相同。

完成标准型的转化之后,在 matlab 中建立m 文件,设置 F ( X) ,再建立主程序并使用fmincom 函数进行求解,其命令格式为 [X,fval] = fmincon ( ‘m 文件名称’,X 0 ,A,b,Aeq,beq,VLB,VUB) ,得出的 X 为配比,fval即为吨矿原料成本。

3. 3 球团矿优化配料方法操作步骤

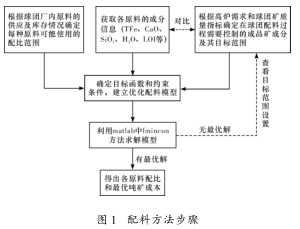

配料方法优化具体步骤详见图 1。

步骤图中的原料情况依据现场情况而定,一般由 2 ~3 种铁精矿、膨润土以及除尘灰等原料构成。在采用此方法进行配料时,成品球团矿成分的目标范围需合理设置。当原料条件明显无法达到目标时,需要修正相应成分的目标范围,以符合正常逻辑,便于模型的正常计算,获得最优解和配比结果。

4 球团优化配料模型的应用

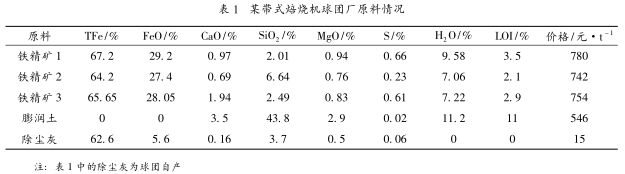

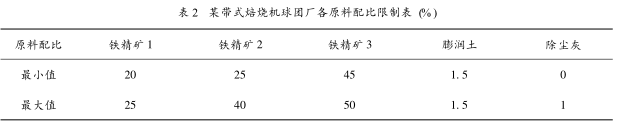

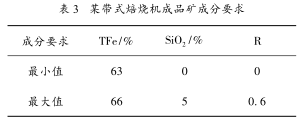

采用球团优化配料模型进行实际配料,以某国内带式焙烧机球团厂为例。该球团厂对成品矿成分中的 TFe、SiO2 及碱度 R 有要求,对CaO 等其它成分不设要求。该厂的原料情况见表 1,配料要求见表 2 和表 3。

由于膨润土的用量对造球工艺有重大影响,因此在通常情况下,膨润土的配比不在配料环节进行计算,而是根据造球效果确定。我国近两年造球配粘结剂18 kg 左右,有的球团厂达到10 kg 或更低。本案例中球团厂在配料环节设定膨润土配比为 1. 5%,其他厂可以根据自身试验情况设定。

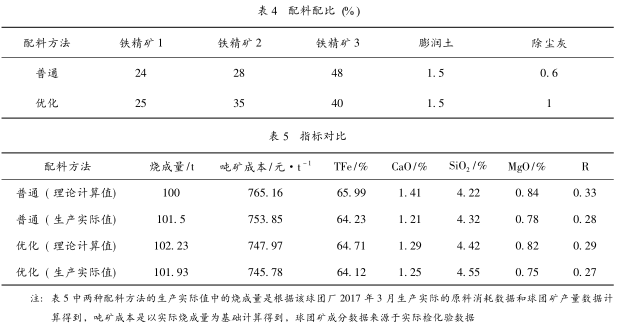

通过建立模型和求解后,得出优化配料与普通配料的配比结果及指标分别见表 4 与表 5。

根据表 5 可知,优化配料的吨矿原料成本实际值比普通配料减少了 8. 07 元/t,并满足该厂的配料要求和成品矿成分要求。与此同时,采用优化配料方法可以极大地缩小理论计算值与生产实际值之间的偏差。例如吨矿成本理论值 与 实 际 值 相 差 2. 19 元/t,偏 差 率 仅 为0. 29%,约为普通配料偏差率的五分之一; 球团矿 TFe 含 量 产 生 相 差 0. 59%,偏 差 率 为0. 92%,约为普通配料偏差率的三分之一; 球团矿 SiO2 含量两者偏差率均在 0. 2% ~0. 3% 之间。因此可见,在实际配料过程中,可以考虑使用优化配料方法,综合考虑实际烧成量对成分和成本的影响,得到与生产实际较为贴近的结果,达到不降质量降成本的目的。

在本例中,如果将成品矿的全铁 TFe 含量控制范围设置为大于 65%,则得不到最优解。因为该厂受原料资源限制,在现有原料情况下,生产的成品球团矿 TFe 含量较低,达不到 TFe>65%要求。如果想要达到球团矿 TFe > 65%的要求,则需要调整每种铁精矿的配比限制范围或改变矿种。因此,在运用该方法进行配料时,应设置合理的铁精矿配比限制范围和球团矿成分控制范围。在成分控制范围不确定的情况下,可以通过将每种铁精矿的配比范围设置为 0% ~100%,运用该配料方法,间接找到各化学成分的理论极限范围。

5 结 论

( 1) 具有自动寻优过程的优化配料方法比普通配料方法更科学,更容易找到满足条件的最佳配比的观念在行业内已取得共识。球团优化配料方法的优势不仅在于具有自动寻优功能( 使吨矿原料成本最小) ,更重要的是充分考虑了铁氧化物的氧化增重、脱硫、以及原料烧损等因素对烧成量的影响,尽可能地缩小了模型理论计算值与生产实际值之间的偏差,例如将吨矿成本偏差率缩小到 0. 3% 以内,从而使得模型计算结果更有实际意义。优化配料方法已在国内北方某球团厂得到应用,使该厂球团生产原料成本得到了一定幅度的降低。

( 2) 在使用球团优化配料方法的过程中,应根据各厂的原料条件和工艺操作方法,设置合理的约束条件,以达到理想的配料效果。为了确保模型计算结果得到有效地实施,还应该对一级自动化系统中的下料量做严格控制。

参考文献

[1] 范广权. 球团矿生产技术问答( 上册) [M]. 北京: 冶金工业出版社,2010: 46 ~447.

[2] 姜涛. 烧结球团生产技术手册[M]. 北京: 冶金工业出版社,2010: 492 ~494.

[3] 何胜之. 针对球团化学指标的配料优化研究[D]. 沈阳:东北大学,2010.

[4] 马瑞珂. 球团配料过程的优化研究及软件开发[D]. 沈阳: 东北大学,2011.

[5] 许满兴. 我国球团生产技术现状及发展趋势[C]/ /2012年全国炼铁生产技术会议暨炼铁学术年会文集( 上) ,2012:414 -418.