刘克俭 1,姜侠 2,戴波 1

( 1. 国家烧结球团装备系统工程技术研究中心,湖南 长沙 410205; 2. 湘潭大学 机械工程学院,湖南 湘潭 411105)

摘 要: 漏风一直是影响烧结球团生产能耗的重要因素,现常用的星形阀排灰技术和双层卸灰阀排料技术密封效果不理想,使得跨压差排灰漏风成为烧结球团总漏风的主要贡献者之一,约占烧结机总漏风量的 10%,降低跨压差排灰的漏风对于降低烧结球团工艺的总能耗具有重要意义。本文提出了跨压差排灰的概念,介绍了烧结球团生产中跨压差排灰技术的现状及特点; 提出了有效解决跨压差排灰问题的分相密封技术,介绍了基于分相密封技术的独立气密封双层卸灰阀及其在烧结球团中的应用。实际应用数据显示采用该技术后烧结机的整体漏风率可降至 25%,远低于现有平均漏风 40% ~60%,具有良好的节能效果。

关键词: 烧结球团; 跨压差排灰; 分相密封; 独立气密封双层卸灰阀

1 前 言

烧结球团工艺作为铁矿造块的主要工艺,其能耗占整个钢铁流程的 10% [1 ~2] ,仅次于高炉炼铁,降低烧结球团的工序能耗对钢铁行业的节能减排具有重要意义。

漏风是烧结球团工艺的主要能耗因素,目前,国内烧结机的漏风 40% ~ 60% [3 ~4] ,环冷机的漏风超过 30% [5] ,链篦机、回转窑的漏风也十分可观。烧结球团工艺中引起漏风的因素很多,其中,跨压差排放是引起烧结球团工艺漏风的重要因素,如烧结机大烟道的漏风约占总漏风的8. 1% [6] 。传统的跨压差排灰技术分为星形阀排灰和双层阀排灰两种形式,星形阀排灰技术中,由于料封高度难以保障,造成密封不严,引起漏风; 双层阀排灰技术中,由于上、下阀门容易卡堵,造成阀门无法完全关闭,引起漏风,两种技术的实际效果均不理想。

近年来在烧结球团密封技术上研究越来越深入,提出了分相密封技术,分相密封技术很好地切合了跨压差排灰的技术特点,为解决烧结球团工艺中普遍存在的跨压差排灰问题提供可能。

2 烧结球团工艺中的跨压差排灰

在物料排放过程中,物料仓空间与物料被排放的空间存在一定压力差,物料被排出时跨越不同压力区域的过程,称为物料的跨压差排放。在烧结球团工艺中,生产过程中系统会产生大量的灰尘,大量工艺设备都需要收集灰尘并集中排放,这些排放都跨越不同压力区域被称为跨压差排灰。如烧结机、环冷机、静电除尘器、回转窑、链篦机等都存在跨压差排灰问题,且目前大都采用双层卸灰阀排灰技术与星形阀排灰的技术,密封效果不佳,阀芯使用寿命短,由此引起的漏风占居总漏风量约 10% [7] 。

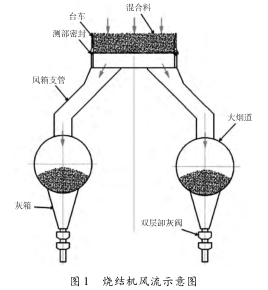

图 1 为烧结机风流示意图。风机开启时,大烟道内出现负压,风箱支管将负压传递到风箱内部,在风箱内负压的作用下,空气透过烧结机台车上方的物料层进入风箱,同时点燃物料层内部的燃料,使物料加温,完成烧结造块过程。

由于空气在穿过台车物料层时会将颗粒细小的粉料带入风箱,细颗粒物料经风箱支管进入大烟道并沉积形成积灰,积灰得不到及时排出,会造成大烟道堵塞,影响正常生产。

排除大烟道中的积灰有一定的技术难度。由于整个系统处于负压环境中,积灰需从负压环境的烟道内腔排出至常压环境,排灰过程中还要确保大烟道内的负压稳定,确保外部的空气不至于进入大烟道,该排灰过程是典型的跨压差排灰。现有技术通常利用双层阀实现隔离封闭,逐级排放,排出大烟道积灰,确保大烟道负压稳定。

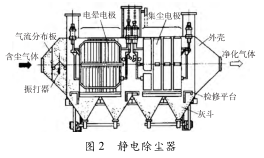

图 2 为静电除尘器的结构简图,包括壳体、入口、出口、电晕极、集尘板、灰斗等构件。含尘气流由进口侧进入,经过集尘板后,被净化成清洁空气由另出口侧流出,集尘板收集的粉尘经振打后在重力的作用下落入到下方的灰斗内,从灰斗下部排出,整个除尘设备处于负压工作环境中。目前,静电除尘器多采用星型阀排灰方案处理跨压差排灰问题。

3 现有跨压差排灰技术的不足及成因

跨压差排灰技术具有以下特点。

( 1) 同一阀门对气固两相流同时进行密封。阀门关闭时,不仅要密封固相流外泄,同时要密封气相流。

( 2) 排灰口内外存在气压差。烧结机风箱内外气压差 17 000 Pa 左右,环冷机风箱内外气压差 4 000 ~5 000 Pa,机头电除尘器灰斗内外气压差 17 000 Pa。

( 3) 排灰过程必须保持内部空间的密封性。内部空间为正压时,排灰过程不能造成内部气压外泄,内部空间为负压时,排灰过程不能引起外部气体漏入。

一种理想的跨压差排灰技术,必须很好的适应跨压差排灰的技术要求,适应跨压差排灰的环境特征。在烧结球团工艺中,现有的跨压差排灰技术主要有两种,即星形阀排灰技术与双层卸灰阀排料技术。

3. 1 星形阀排灰技术

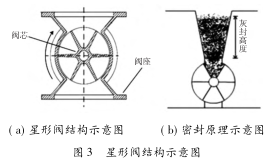

星形阀排灰技术是利用星形阀芯旋转控制排料速度,依靠存灰高度对排灰口进行密封。图3 为星形阀的结构示意图。

星形阀芯被分隔成几个区域,并沿中心轴做圆周旋转,旋转过程中,物料从上部落入阀芯的隔间内并随着阀芯的旋转排出阀外,阀芯的旋转速度控制灰斗内存灰的高度,依靠积灰的密闭性实现密封效果。

星形卸灰阀的密封效果取决于灰封高度,灰封高度要稳定且满足密封要求,否则将影响密封效果,甚至造成风流短路。但由于生产与原料的波动,来灰量通常很难稳定,灰封高度难以稳定控制,从而造成星形阀密封性能下降,引起星形阀漏风,加剧阀芯摩损擦。

3. 2 双层卸灰阀技术

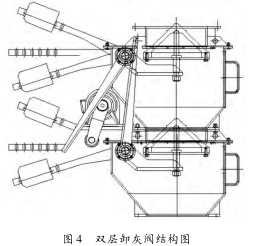

双层卸灰阀采用两层阀门,分别开启和关闭,通过两级密封,逐级排放,依靠阀芯与阀座的接触实现密封,图 4 为双层卸灰阀结构示意图。

双层卸灰阀的排灰过程分为两步: ①开启上层阀,下层阀保持关闭,积灰从灰斗进入阀体内部的灰仓; ②关闭上层阀,开启下层阀,灰仓中的灰从阀体中排出,完成一个排灰过程。双层阀的排灰过程始终有一层阀门处于关闭状态,实现了排灰过程中的密封性要求,非排灰状态下,双层阀上下层均处于关闭状态。

双层卸灰阀阀门在关闭过程中,阀芯和阀体之间常会夹杂灰沙,形成缝隙,造成漏风,漏风中夹杂着的灰沙不断对阀芯进行冲刷,造成阀芯磨损,降低阀芯与阀座的密合度,加剧漏风,同时降低阀芯的使用寿命。

4 分相密封技术及独立气密封双层卸灰阀

鉴于烧结球团工艺中跨压差排灰普遍存在,现有排灰技术处理跨压差排灰时效果欠佳,经过研究人员的不懈努力,近年来一些新的密封技术应运而生,最具代表性的就是分相密封技术。

4. 1 分相密封技术。

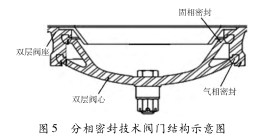

分相密封技术是将排灰作业中的气相和固相分别进行密封的一种技术,图 5 为分相密封技术的阀门结构,其核心构件主要包括双层碗状阀芯和环状阀座。其中双层碗状密封的上座用于固相密封同,下层用于气相密封。

分相密封技术实施固相与气相分开密封,不会因为固相物料在阀芯上粘黏、卡堵导致阀门气密封效果下降,确保可靠的气密封。

4. 2 独立气密封双层卸灰阀。

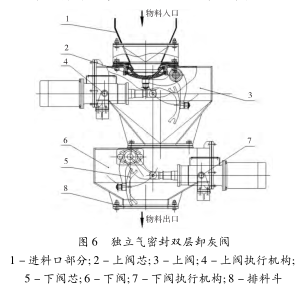

独立气密封双层卸灰阀是基于分相密封技术开发出来的新型阀类产品,其阀芯采用双层密封结构,上、下层之间设置了压缩弹簧,以实现上、下层密封动作的独立性。见图 6 所示。

独立气密封双层卸灰阀阀芯上层用于阻断固相物料流,为下层气相密封建立良好的密封环境,下层用于气相密封,阀门的整体密封效果取决于气相密封层的实际密封效果。

由于实现了固相与气相分开密封,固相密封只需阻断物流,理论上无需气密封要求,即便防漏部受物料磨损或其他原因密封不好,气封部不受固体物料的干涉,密封严密,由于上层固相密封阻断了物料流,下层气密封不受固相物料的干涉与影响,密封严密,密封性显著提高,图 6 为独立气密封双层卸灰阀结构图。

5 独立气密封双层卸灰阀的应用效果与市场前景

2006 年,中冶长天国际工程有限责任公司在日本和歌山钢铁有限公司 180 m2 烧结项目中实施了烧结机综合密封技术,独立气密封双层卸灰阀是其中核心内容,该项目烧结机整体漏风率低于25%,相对于烧结机平均漏风率指标 40% ~60%大幅下降。项目验收时,经日方测定该烧结机漏风率仅为16.75% [8] ,节能效果十分明显。

烧结球团工艺中跨压差排灰环境普遍存在,目前行业技术处理跨压差排灰作业时效果不佳,因此造成的漏风占总漏风量约 10%,由此引起的能源浪费巨大。从独立气密封双层卸灰阀的实际应用效果可以看出,采用基于分相密封技术的独立气密封双层卸灰阀后,漏风率大副下降,由此带来的节能效果十分明显; 漏风的减少还可以减轻工业废气对大气的污染,具有良好的经济及社会效益。

在当前国家产业政策和钢铁行业发展趋势下,推广应用独立气密封双层卸灰阀具有以下益处:

( 1) 节约电能,给企业直接带来经济收益;

( 2) 场区环境质量改善,减少粉尘排放;

( 3) 降低烧结球团工艺耗能率;

( 4) 减少温室气体、污染气体排放量。

目前国内运行的烧结机近1 000 套,现有密封技术的平均漏风率为 50%,根据漏风率每降低10%,电耗降低2 kWh/t,每1 m2 烧结机每年原产9 500 t[9 ~13] 。采用综合密封技术,漏风率降低至25%计算,每吨产量可降低电耗5 kWh,电费按0. 45 元/kWh,一台 300 m2 烧结机一年可节约电费300 ×9500 ×5 ×0.45 =6 412 500 元,其中跨压差排灰漏风占总漏风的 10%计算,由分相密封技术节约的电费为 6412500 ×0. 1 =641 250 元。根据每 1 m2 烧结生产每降低漏风率 1%,可增产1%,漏风率每降低 20% 后,每年增产所创造的经济效益值在10 万元左右,一台300 m2 烧结机一年由漏风率降低增产创造的经济效益可达 12. 5 ×300 =3 750 万元,其中跨压差排灰漏风占总漏风量的10%计算,每年由分相密封技术创造的经济效益可达3750 ×0.1 =375 万元。在国家节能减排,绿色生产新的产业政策引导下,可以预见,在今后的改造和新建项目中都会优先考虑烧结机密封问题,独立气密封双层卸灰阀市场潜力非常巨大,潜在市场价值 10 亿元以上。

6 结 论

( 1) 提出了跨压差排灰的概念,分析了现有技术下烧结机、环冷机及静电除尘器等设备排灰灰箱的漏风现状及原因。

( 2) 针对跨压差排灰漏风问题,提出了分相密封技术,并介绍了基于此技术开发的分相独立气密封双层卸灰阀的结构和工作原理。

参考文献

[1] 张锴. 烧结机漏风治理探讨[C]/ /冶金循环经济发展论坛论文集,2008.

[2] 张庆军. 从降低漏风率谈中小烧结厂节能[J]. 烧结球团,1989. 6 ; 55 -59.

[3] 赖其翠,甘勤,杨顺龙. 攀钢烧结机漏风调查及降低漏风率研究[J]. 钢铁钒钛,1995,1; 32 -39.

[4] 王冠,张维超,王璐璐. 降低烧结机漏风的技术措施[J].中国科技纵横,2014,3; 106 -107.

[5] 张加楠. 环冷机液密封技术及结构优化仿真研究[D]. 长沙: 中南大学,2014.

[6] 高彦,么占坤,孙长征,等. 烧结机漏风治理技术方案[J].烧结球团,2004,29( 1) ; 38 -42.

[7] 吕明秀. 莱钢 105 m 2 烧结机双层卸灰阀改造[J]. 机电信息,2013,18; 56 -57.

[8] 国家烧结球团工程技术研究中心. 烧结机综合密封技术及装备研究[R]. 长沙,2013,10.

[9] 杨润泉,王喜伟. 降低烧结漏风率[J]. 四川冶金,2001,23( 6) ; 3 -6.

[10] 冯朝辉,张华,王艳红. 烧结工序能耗预测与优化研究[J].烧结球团,2012,37( 6) ; 13 -17.

[11] 郑家树,于天齐,王新. 烧结机漏风治理技术的研究[C]/ /中小高炉炼铁学术年会,2009.

[12] 宋国良,傅志华,张全,等. 降低烧结机漏风问题的探讨[J]. 烧结球团,2000,25( 2) ; 11 -13.

[13] 吴学兵,周胜良. 烧结系统漏风分析及治理[J]. 科技传播,2014,1; 194 -195.

[14] 张战英. 烧结机头尾密封装置的探讨及研究方向[J]. 金属材料与冶金工程,2009,37( 6) ; 30 -31.

[15] 刘克俭,戴波,张震. 一种阀门结构及独立气密封双层卸灰阀: 中国,201510423539[P]. 2015.