(山西通才工贸有限公司)

徐海燕 史镇彦

摘 要:随着社会的发展,地球资源的减少,对各个行业都提出了比以前更高的要求,也带来了更多的挑战。然而对于高炉炼铁的行业来说,因为地球的化石燃料逐渐减少,导致了该行业没有充足的资源,从而致使了该行业发展缓慢,所以高炉炼铁行业急需进行能源和资源的优化。要降低燃料和动力消耗,加强二次能源回收,节能减排。

关键词:高炉炼铁 能源 节能降耗

Measures for Energy Saving and Consumption Reduction of Ironmaking System

Abstract::

With the development of society, the reduction of the Earth's resources, the various industries have put forward higher requirements than before, but also brought more challenges. However, for the blast furnace ironmaking industry, because the Earth's fossil fuels gradually reduced, resulting in the industry does not have sufficient resources, which led to the development of the industry slow, so the blast furnace iron and steel industry in urgent need of energy and resource optimization. To reduce fuel and power consumption, to strengthen the secondary energy recovery, energy saving.

Key words: blast furnace ironmaking energy saving consumption reduction

一、前言

改革开放以来,中国的工业发展迅速,到2017年,中国生产粗钢7323.13万吨、生铁1667.84万吨,占世界钢铁总量的50%左右。从而可以看出我国钢铁行业还处于世界领先的地位,而钢铁行业又是高能耗的行业,节能降耗成为钢铁行业可持续发展的重中之重。

炼铁系统包括炼铁工序、烧结工序、焦化工序。在钢铁企业中,这个系统的直接能耗占了总能耗的70%左右,是钢铁企业节能的重点环节。同时,因为该系统在生产过程中还会产生大量的高炉煤气、焦炉煤气等二次能源,这些二次能源 的利用效果不但可以影响钢铁企业的能源(动力)介质平衡,还影响到了企业保护环境工作的开展[1]。

炼铁工序能耗中包含动力项、燃料项、回收项。动力项里包括电、工业水、净水、蒸汽、鼓风、氧气、氮气、压缩空气等。燃料项里包含高炉煤气、煤粉、焦炉煤气、焦炭,回收项里包含高炉煤气回收、热风炉烟气热量回收、TRT发电和高炉水渣余热回收。炼铁系统中扣除回收项之后燃料消耗占其中的90%左右,动力消耗只占其中的10%左右[2]。所以炼铁系统降低能耗的重点应放在降低燃料的消耗上。此外,在降低炼铁工序能耗中能源回收也对其也有很大的影响,抓好能源回收对降低炼铁的工序能耗是非常有力的措施。

二、炼铁系统节能降耗的措施

1烧结工序的节能措施

用武钢作为例子,武钢在2001年对它的烧结车间进行了节能改造,采用了“厚料层—燃料分加—小球烧结”的新工艺,料层的厚度由 420mm提高到了 6 0 0 m m[3],混合料中大于 3 m m 的粒级由 5 0 % 提高到了70%,煤粉的外加比例达到了大约70%左右,将固体的燃料用量明显降低,使矿耗由之前的 48.79kg/t降低到了 46.75kg/t。

2焦化工序的节能措施

用武钢作为例子,武钢的焦化公司积极的展开了以焦炉的大型化为中心的技术改造工作,分别在2003年、2004年和2005年将3座55孔6m的焦炉相继建成。改造后的这几座焦炉都采用了很多节能环保的技术,比如采用了四大车的连锁技术和先进的炉型结构;计算机则采用了PLC程序控制的控制炉温技术辅助设备,还采用了DCS系统的仪表和美钢联低水分熄焦工艺的熄焦系统等先进的技术。同时还采用了装煤除尘的环保技术,实现了整个生产系统废水、烟尘控制等污染的零排放,具有降低能耗、提高焦炭强度、环保条件好等诸多优点,为焦化节能降耗提供了硬性保证。

3高炉工序的节能措施

3.1实施精抖方针

用首钢作为例子。高炉稳定顺利的节能降耗的物质基础是精抖。为了提高进厂原燃料的质量,在2006年首,钢的炼铁厂采用供应链管理的新模式,检验原燃料的专业人员和供应公司一起到原燃料的厂家去考察原燃料的质量,做到了“触角前伸打外围”,全面的掌握了进入厂的原燃料数量、质量变化的趋势[4]。对于出现原燃料的质量问题,专业的人员及时的向高炉反应,最大限度地降低原燃料的质量波动对高炉产生的影响。

3.2富氧鼓风

富鼓风的作用有:(1)富氧鼓风可以提高冶炼的强度,增加产量;(2)富氧之后的氮气含量减少了,可以相对的增加炉腹中CO浓度,对间接反应的进行有利;(3)富氧鼓风可以改善喷吹燃料的燃烧;(4)富氧鼓风还可以提高炉顶的煤气热值,对风温的提高十分有利[5]。

3.3不断提高喷煤比

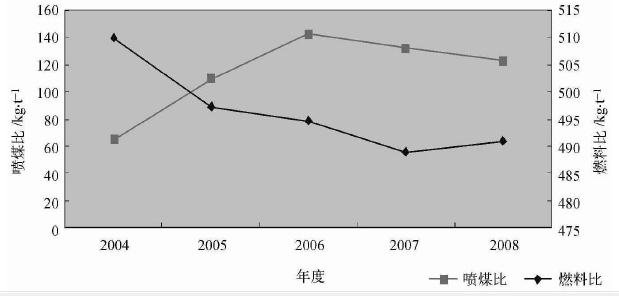

在高炉的风口喷吹煤粉,一是可以用资源丰富的非焦炼煤资源来代替高炉中的大多部分焦炭量,这样不仅可以缓解目前炼焦煤的资源短缺问题,还可以适当的减少焦炭在冶炼的过程中对于环境造成的污染;二是因为高煤比的操作就是用煤来代替部分焦炭,所以不但可以降低每吨铁的成本,还可以增强高炉炼铁的市场竞争力[6]。当然了,提高煤比一定要注意未燃粉的数量,未燃粉的数量一般要低于喷煤量的15%-20%左右,超量的未燃粉会随着煤气进入料柱从而对高炉产生不利的影响。如下图1是首钢2004-2008年喷煤比和燃料比变化趋势。

3.4要保持合理的分布煤气

高炉炼铁的核心就是要合理的分布煤气。因为合理的分布煤气可以使炉况的稳定顺利,还可以提高煤气的利用率并且降低燃料比。

4加大二次能源的利用

1)加大对热风炉废烟气余热的利用:因为高炉的热风炉烟气温度一般在250-350OC左右,烟气量大并且具有大量的余热,这些余热是不错的二次能源,可以将其回收生成其他能源从而炼铁工序降低能耗。而且回收高炉的热风炉烟气余热是提高风温、降低燃料比的有效措施。

2)利用高炉顶的压力,增加压差的发电量:高炉炉顶煤气具有的压力能及热能,使煤气通过透平膨胀机做功,将其转化为机械能,驱动发电机。

图1首钢2004-2008年喷煤比和燃料比变化趋势

三、结束语

随着社会和经济的发展,地球能源的消耗越来越大,而地球的能源储备越来越少,从而导致各种能源的价格上升。钢铁行业作为能源消耗巨头行业,在没有新能源开发出来之前,想要生存下去必须进行节能降耗,尤其是炼铁系统的节能降耗,而且要加强二次能源的利用和能源的循环利用,从而降低成本。并且除了以上技术上的节能降耗外,钢铁公司必须加强能源管理减少不必要的能源消耗从而达到节能的目的。

参考文献

[1] 魏建新;-《冶金能源》-2006-03-30.

[2] 孙浩娜;-《第七届(2009)中国钢铁年会论文集(上)》-2009-11-11.

[3] 魏建新;-《节能》-2006-04-15.

[4] 魏建新;-《2005中国钢铁年会论文集(第2卷)》-2005-10-01.

[5] 周文刚;苏永洪;张书帅;-《中国冶金》-2010-02-15.

[6] 魏建新;-《节能与环保》-2006-06-30.