郭会良 玄振法 纪召毅 李翠 周光燕

(山东泰山钢铁集团有限公司 山东济南 271100)

摘要:文章主要介绍了高炉炼铁与非高炉炼铁的主要区别,同时对非高炉炼铁的主要工艺,进行了说明,包括直接还原法和熔融还原法,重点对回转窑工艺、竖炉工艺、COREX工艺、FINEX工艺进行了详细的介绍,指出,非高炉炼铁技术资源利用效率、环境友好性、产业发展潜力等方面具有广阔的发展前景。

关键词:非高炉炼铁;现状;工艺;直接还原

1 前言

钢铁工业是国民经济的支柱产业,是国家生存和发展的物质保障,是衡量国家经济水平和综合国力的重要标志。中国的钢铁工业在世界上一直扮演着重要的角色,产量突破10亿吨,占世界产能的50%以上。钢铁工业是制造业31个门类中碳排放大户,是落实“碳达峰”和“碳中和”目标的重要责任主体。目前,钢铁行业所需的能源有70%以上来自煤炭释放的能量,而如此巨大的能源所产生的碳排放量占全球的7%左右。中国钢铁行业全年碳排放量已达18亿吨,占全国碳排放总量的15%,占全国工业碳排放量的20%,可见绿色制造是钢铁工业生存和发展的必选之路。

近几年,国家和行业出台了一系列的文件和政策,在碳排放方面制定了严格的标准,如在2025年之前,钢铁行业必须有30%的产能在工序能耗达到标杆水平,取缔所有能效基准水平以下的企业。

2 非高炉炼铁的定义

炼铁工艺主要分为两个方面,一种是高炉冶炼,另一种是非高炉冶炼[1]。高炉冶炼是现阶段最常用的冶炼方法,即在高炉内完成还原过程,原材料为焦炭、烧结矿、球团矿、块矿等,最终生成合格的铁水。非高炉冶炼是除高炉冶炼之外的其他冶炼方法,根据工艺特征可分为直接还原法和熔融还原法[2,3]。

直接还原法是在较低的温度下将原材料还原成海绵铁的过程,此温度一般低于原材料的熔化温度,其特点是温度低,渗碳效果差,因此碳含量较低。熔融还原法是指不借助高炉而生产液态铁水的生产方法,也是目前炼铁的主要发展方向之一。

图1 主要炼铁工艺

图1为现阶段炼铁的主要工艺,高炉炼铁是从原材料A点经过高炉后到达B,产生铁水,经过渗碳和铁水包(鱼雷罐车)的运输达到C,经过转炉生成钢液D,脱氧后为成品钢液E。直接还原是将含铁原料在还原气氛下生成海绵铁,也有直接经过电炉生产钢液的短流程,熔融还原是在高温下变成铁水或钢液,再经过脱氧生成合格的钢液。

现阶段,非高炉炼铁之所以发展迅速,主要有以下三方面的原因,其一能源的限制,非高炉炼铁独特的还原方式使其摆脱了对焦炭的依赖,可以用天然气、石油、电能等方式代替,而炼焦煤在世界范围内储量较少,限制了高炉炼铁的发展。其二是随着钢铁工业的发展,氧气转炉和电炉炼钢完全取代平炉,废钢消耗量迅速增加,废钢供应量日感紧张,非高炉生产的海绵铁、粒铁等是废钢的极好代用品。其三是省去炼焦设备,总的基建费用比高炉炼铁法少,虽然非高炉炼铁法的生产效率远赶不上高炉,但对缺乏焦煤资源的国家和地区,用于中小型企业生产,前途是光明的。

3 直接还原法

3.1 回转窑工艺

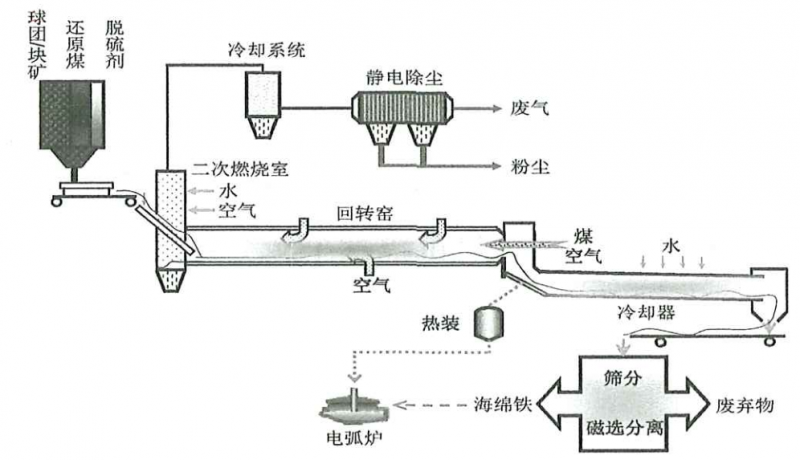

回转窑工艺又称煤基回转窑工艺,是直接还原炼铁工艺,也是最重要的固体还原剂直接还原工艺,是指还原煤、脱硫剂、球团或块矿组成的混合炉料在回转窑内运动,并被燃烧的燃料加热且产生还原反应,最终得到还原产物的过程,其流程见图2。

目前,全球采用煤为还原剂的工艺绝大部分为煤基回转窑工艺,极少数为煤基竖炉工艺,根据流程可分为一步法和两步法。一步法流程较为紧凑,但是有链篦机,需要将混合后的炉料在链篦机上干燥和预热,然后热球直接进入回转窑,在1050℃左右完成还原过程。二步法则在将上述两个连续的工艺分割开来,造球后焙烧成氧化球团,与后续的还愿流程有一个间隔时间,然后冷球再进入回转窑还原,氧化球团制备工艺和氧化球团直接还原分别在两台设备内独立进行,是两步高温过程,故称为二步法。

图2 煤基回转窑直接还原工艺

3.2 竖炉工艺

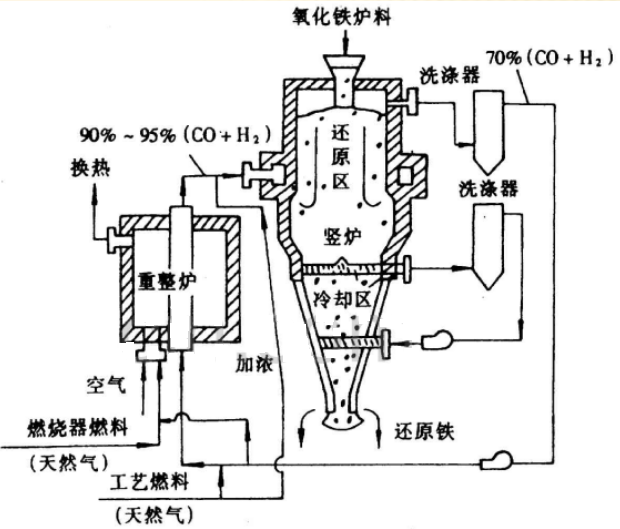

竖炉工艺是以竖炉作为反应场所,用还原性物质,如氢气、一氧化碳、煤等作为还原剂,使含铁原料发生还原反应,生成还原铁的过程,根据还原性物质的不同可分为气基竖炉工艺和煤基竖炉工艺。

图3 Minrex工艺流程

气基竖炉工艺是以天然气、焦炉煤气等作为还原剂,根据工艺不同可分为Midrex、HYL、Pered等工艺,其中Midrex工艺流程如图3。天然气以一定压力进入重整炉换热至350℃,一部分与炉顶气混合进入对流段原料气换热器,对流段高温烟气将原料气预热提高温度至580~600℃,然后送入重整炉在催化剂作用下进行甲烷转化反应,生成合格还原气(CO+H2≥90%,H2/CO=1.5~1.8),温度为850~950℃,进入竖炉。另一部分预热后的天然气作为燃料进入烧嘴进行燃烧,为重整反应提供热源。空气通过鼓风机加压,经空气预热器与对流段烟气换热,将空气预热至 600℃,送入烧嘴。重整炉燃烧后高温烟气经对流段换热,依次对助燃空气、混合原料气、炉顶气进行加热,然后通过引风机送入烟囱排出。氧化球团/块矿通过垂直皮带机上料至炉顶料仓,经炉料分布器进入竖炉。来自重整系统的还原气温度850~950℃,压力0.15MPa,一部分进入竖炉还原区,与炉内的球团进行气固相反应生成热态DRI,另一部分作为再热气对下部炉料进行加热。

煤基竖炉以煤炭为燃料,工艺与气基竖炉类似,此外,主要优点是煤基竖炉能够很好的处理钢铁厂的各种固废,在脱除和回收固废中的氧化锌的同时,得到的直接还原铁可以作为电炉转炉或熔分炉的原料,该工艺的锌回收率和金属化率均达到>90%,这将会为铁厂的固废处理提供一个很有竞争力的新工艺,另外,由于钢铁厂的固废处理量大,现有工艺均存在一些不足,因此,采用该工艺用来处理钢铁厂的各种固废具有广阔的应用和发展前景。

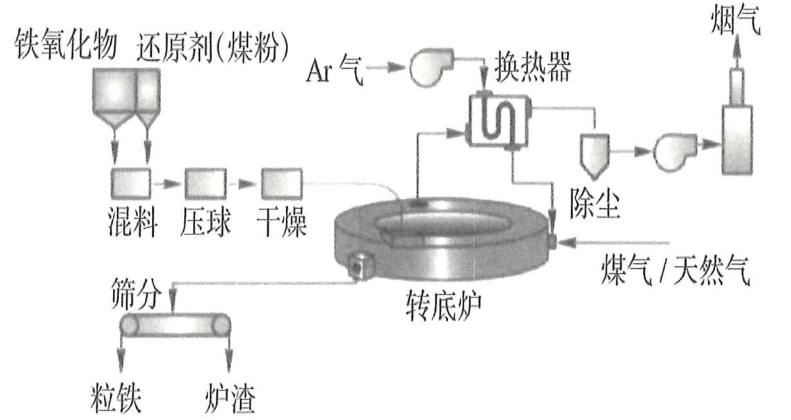

3.3 转底炉工艺

转底炉直接还原技术是铁矿粉(或红土镍矿、钒钛磁铁矿、硫酸渣或冶金粉尘、除尘灰、炼钢污泥等)经预处理后进入转底炉内,在炉内完成还原反应的过程。其中预处理工艺包括破碎、配矿、混合搅拌、造球、干燥和预热。根据工艺流程的不同可分为Inmetco法、DRYIRON 法、FASTMET法和ITMK3等。其中,ITMK3工艺见图4。

转底炉是该工艺的主要设备,主要部件是固定的环形外壳和可转动的料床或炉底,原材料平铺在炉底上,炉底可绕轨道在环形外壳内做圆周运动,内部安装加热装置,实现内部气氛的调节。

图4 ITMK3工艺流程图

现阶段,转底炉工艺多数用来处理钢铁固废,如含铁尘泥等,可实现固废的高效利用,提取出的含铁部分可返回高炉、电炉等,锌粉则是锌冶炼厂的理想原料,副产蒸汽在厂内循环使用或发电。

3.4 隧道窑工艺

隧道窑工艺经过多年的发展已经成为极为重要的直接还原方法,该方法是在具有一定长度的窑体内完成,形如隧道,内部有还原罐体,罐体摆放于窑车上,窑体内部有轨道,窑车从一段进入,另一端排出,窑内半密闭,有加热系统,可控制窑内气氛,进而完成还原过程。

隧道窑工艺的主要特点是投资较少,产品的稳定性较高,主要备品配件易得,在前期受到很多企业的青睐,但是其缺点是机械化程度较低,大多数需要人力的完成,生产效率较低,但在近几年的产业化中得到了改善,机械化程度大大提升。隧道窑工艺最常用的行业是粉末冶金的还原铁粉,技术含量较低,投资较少,多用于小规模生产。

4 熔融还原法

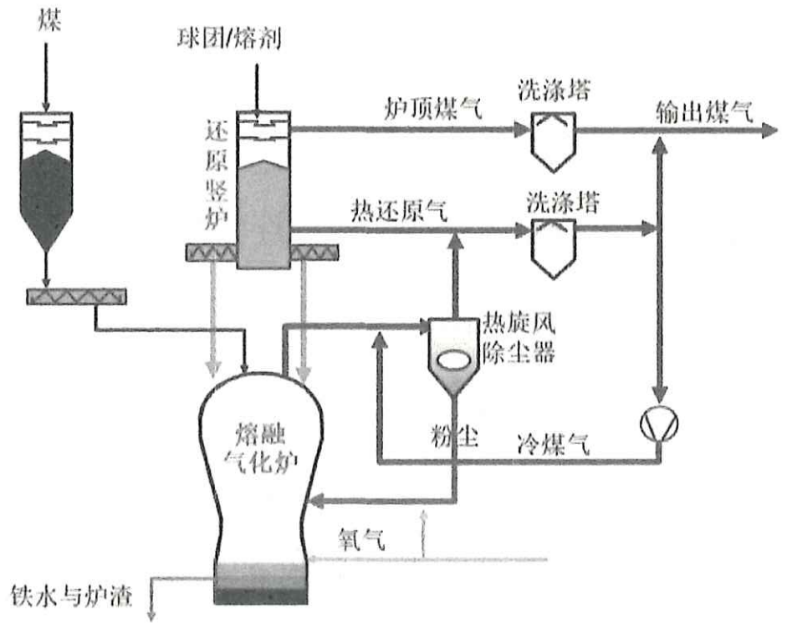

4.1 COREX工艺

COREX工艺简称KR法,主要原料是烧结矿和球团矿,与高炉类似,配加少量块矿,燃料主要为低品质煤粉,熔剂主要是石灰石、自云石和硅石。还原过程分两部分,预还原和终还原,分别在竖炉和熔融气化炉中完成,见图5。

图5 COREX工艺流程图

含铁原料从预还原竖炉顶部加入,在其下降的过程中与还原气体接触,完成加热和预还原过程,金属化率可达到70%以上,然后通过热装热送进入二次还原炉,即熔融气化炉,高温还原下生成铁水和煤气,煤气可作为流程的还原气体、热源等,也可用于发电、供热等。

4.2 FINEX工艺

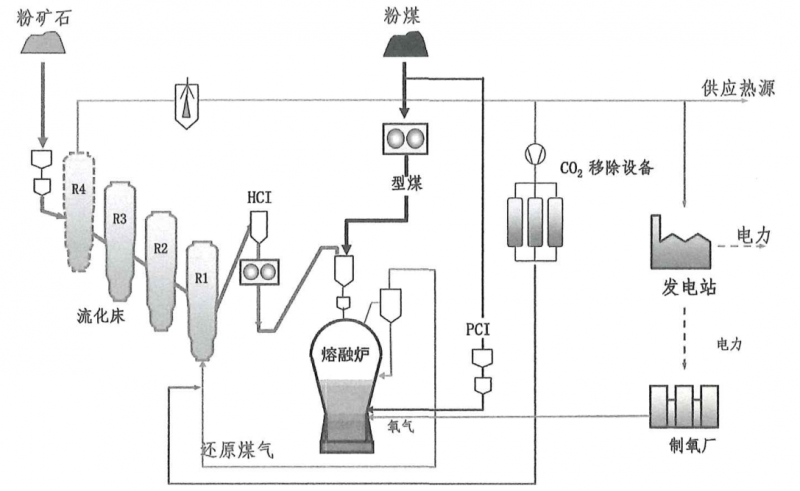

FINEX工艺是基于 COREX工艺进行的技术创新,主要的工艺优化是 FINEX工艺采用多级流化床反应器代替了COREX工艺的预还原竖炉。FINEX工艺的流程不断进行迭代完善,工艺流程见图6。

原材料依次经过R3、R2和R1反应器,反应器的温度依次升高,最高可达750℃,在反应器内初步完成还原反应,金属化率达到70%以上,然后经压块工艺生成热压块,与燃料、还原剂一同进入熔融气化炉,生成合格的铁水。

该过程可实现烟气的综合利用,熔融气化炉的高温烟气依次通过R1、R2和R3反应器,与物料的运动方向相反,最后经烟气处理装置除去大部分的CO2,然后再次回到流化床反应器内继续反应。

图6 FINEX工艺流程图

4.3 HIsmelt工艺

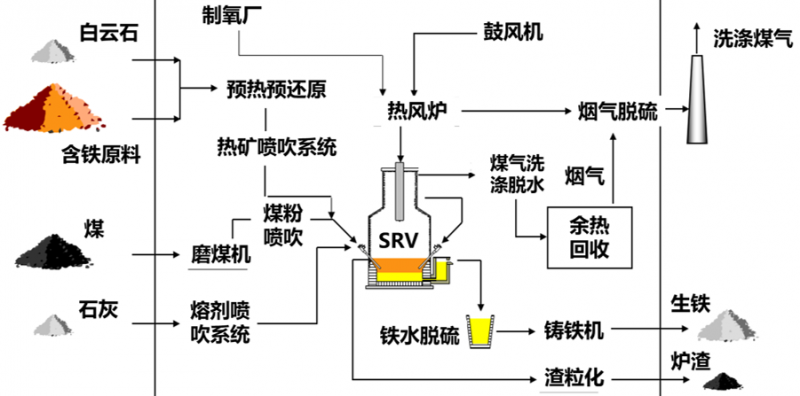

HIsmelt [4]是一步法熔融还原的冶金工艺,流程图见图7。该工艺直接利用经预热处理的粉状含铁原料和粒煤,通过固体喷枪把矿粉和粒煤喷入熔池,富氧热风从顶喷枪喷入还原炉(SRV),熔池中还原反应产生的 CO 气体在熔池上部燃烧,为熔池提供热量。SRV 炉内生产的铁水经前置炉流出,通过铁沟、摆动溜嘴进入铁水罐。产生的液态渣从排渣口流出,然后进入渣处理工艺。SRV副产1500℃左右的高温煤气,可用于返回炉内或用于发电。

产生的净煤气作为燃料供煤粉制备烟气炉、矿粉预热系统、热风炉及燃气锅炉系统使用。相对传统的高炉炼铁工艺,HIsmelt 熔融还原炼铁工艺省去了烧结及焦化两个环节,在同样产能下节省了大量的投资运行成本及能源物料消耗,且这种工艺在生产过程中产生的大量蒸汽及富余煤气均可以用于发电、化工等,使其生产系统的能源利用效率很高。

图7 HIsmelt工艺流程图

HIsmett 熔融还原工厂于 2017 年在中国成功实现了连续商业化运行。作为短流程冶金工艺,该技术完全摆脱对优质矿石和焦煤资源的依赖,直接使用粉状的普通含铁物料和非焦煤粉进行冶炼并极大地降低了 SO2、NOx等污染物的排放,其主要产品高纯生铁广泛用于风电核电、高铁、高端装备制造等行业领域,并在开发我国储量丰富的高磷矿和钒钛!矿资源、冶金固废综合利用及节能减排等方面具有广阔的发展前景。

4.4 COSRED工艺

COSRED工艺研究的较早,主要流程是含铁原料和粘结剂经过配料、混匀、压块和烘干后,与还原剂和混合形成混合料,混合料通过运输装置运至还原炉的顶部,通过布料装置将混合料装入还原炉中,混合料在下行过程中,经过预还原和冷却后排出。温合料的排出温度为650~700℃,经过筛分、磁选后得到金属化率达到75%以上的金属化球团。温度为600~650℃的金属化球团在热装进入熔分炉,得到合格的铁水。铁水运往转炉或铸铁机,同时炉渣从熔分炉中排出,经过处理后作为水泥厂的原料。

该工艺虽然在理论上能简化炼铁步骤,降低铁水成本,具有较好的环保优势,但是目前没有完整的生产实例,虽然还原炉和熔分炉这两大关键设备各自都有较好的生产指标,但是组合式的COSRED工艺还在研究中。

5 发展前景

非高炉炼铁在我国具有良好的发展前景,主要由于其有众多优势,具体有以下几点。

(1)资源利用效率提升

非高炉炼铁技术能够利用低品位的铁矿石和废弃物资源进行冶炼,有效提高了铁矿的利用效率[5],减少了资源的浪费。

(2)环境友好性

非高炉炼铁技术相较于传统高炉炼铁技术,具有更低的能耗和排放量,能够降低大气污染物的排放,减少环境污染的程度,符合环保要求。

(3)促进钢铁行业的可持续展

非高炉炼铁技术的应用可以降低我国钢铁行业对进口铁矿石的依赖,减少对外部资源的依赖性,从而提高我国钢铁行业的竞争力和可持续发展能力。

(4)推动煤炭清洁利用

非高炉炼铁技术能够煤炭转化为煤气或煤焦油等副产品,提高煤炭利用效率,促进煤炭的清洁利用,减少煤炭资源的浪和环境影响。

(5)产业发展潜力巨大

尽管非高炉炼铁技术在我国仍处于发展阶段,但随着技术的不断进步和成本的降低,这一领域具有巨大的产业发展潜力,将为相关产业带来新的机遇和市场空间。

然而,实现非高炉炼铁技术的大规模应用还面临些挑战,如技术成熟度、经济可行性和市场接受度等。加强技术研发、降低投资本、改善政策环境等是实现非高炉炼铁技术发展的关键。只有在政府、企业和科研机构的共同努力下,推动非高炉炼铁技术的发展与应用,才能实现其潜力和价值的最大化。

综上所述,我国非高炉炼铁技术资源利用效率、环境友好性、产业发展潜力等方面具有广阔的发展前景。推动我国非高炉炼铁技术突破和应用,将为我国钢铁产业的可持续发展和资源利用效率提升做出积极贡献。

参考文献:

[1] 贡献锋. 比较分析高炉炼铁与非高炉炼铁技术[J]. 山西冶金,2017(02):86-88

[2] 徐少兵;许海法. 熔融还原炼铁技术发展情况和未来的思考[J]. 中国冶金,2016(10):33-39

[3] 张向国;贾利军.我国熔融还原炼铁技术发展现状及生产实践[J]. 冶金与材料,2019(04):90-91

[4] 李瑞雨;王振阳;宗燕兵等.HIsmelt主反应器传热数值模拟研究进展[J]. 钢铁研究学报,2022(02):111-117

[5] 刘臣;叶恒棣;魏进超等.钢铁工业炼铁工序绿色低碳技术浅析[J]. 烧结球团,2021(06):1-7+26