吕佳丽,刘鹏君,尤新东,米舰君

( 河北钢铁集团唐钢公司炼铁厂,河北唐山063000)

摘 要: 对唐钢4#高炉( 3 200 m3 ) 长期休风后快速恢复操作进行了总结。介绍了高炉休风前的炉况、休风料的确定、开口时机选择、加风控制、送风后料制调整等。加强休复风过程的工艺参数监控、节奏控制,高炉送风后在12 h 内就恢复了正常生产水平,实现了安全快速的预期目标。

关键词: 高炉; 休风; 恢复; 实践

1 前言

唐钢4#高炉( 3200 m3 ) 于2007 年9 月建成投产,引进了一系列先进生产技术。自开炉以来,通过不断优化操作参数,探索合理的操作制度,保持了炉况长周期稳定顺行,技术经济指标不断改善。2012年6 月19 日,高炉年修需更换布料溜槽、改造高压水管、更换风口、处理热风炉热风出口等,通过休风前精心准备,不断优化休复风方案,避免了高炉复风后炉缸不活、熔蚀风口等情况的发生。本次休风64h 25 min,送风后用了不到12 h,高炉就恢复了正常生产水平。

2 休风前的准备

2. 1 休风前炉况

(1) 由于4#铁口水温差升高,高炉从2012 年3月份开始向烧结矿中配加含钛的印尼海沙,到6 月15 日,烧结矿中TiO2含量基本稳定在0. 89%。为避免在护炉期间长时间休风造成炉缸工作状态恶化,从6 月16 日夜班开始,烧结矿中的TiO2减至0. 4%,6 月17 日夜班减至0. 2% ~ 0. 25%,6 月18日19: 00 开始提TiO2至0. 4% ~ 0. 45%。

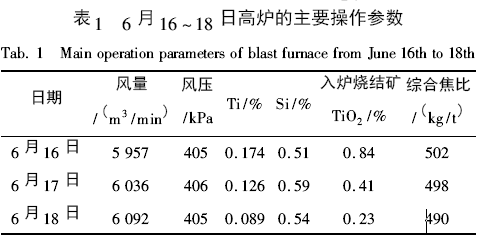

(2) 随低TiO2烧结矿入炉后,综合焦比呈逐步下行趋势,高炉的主要操作参数见表1。

分析表1 认为,Ti 由0. 175% 降至0. 089% 后压量关系明显缓和,且综合焦比最少降低10 kg /t。

2. 2 确定合理的休风料方案

结合以往休复风经验,对本次72 h 计划检修的休风料方案做了进一步优化。

( 1) 全炉焦比660 kg /t ,全炉碱度0. 96 。

( 2) 从1: 15 第7 批料开始下休风料: 10 批净焦( 焦批20 t) + 20 t 硅石+ 10 批正常料1( 矿批95 t、焦比440 kg /t、[Si]2. 0% 、R2 = 1. 02) + 6 批净焦( 焦批20 t) + 10 t 硅石+ 5 批正常料1 + 11 批正常料2( 矿批88 t 、焦比420 kg /t、[Si]1. 5% 、R2 = 1.06) ,要求休风时第一个插焦到达风口。插焦布料角度与档位按O↓C↓方式下料,正常料碱度校核维持灰石比不变。

( 3) 控料线原则改为5: 00 ~ 6: 00 控至3. 0 m ,随后6: 00 开始赶料线。至减风时料线正常,该方式能保证停止炉顶打水后控制顶温在合适范围内。

3 送风恢复过程

3. 1 开口时机选择

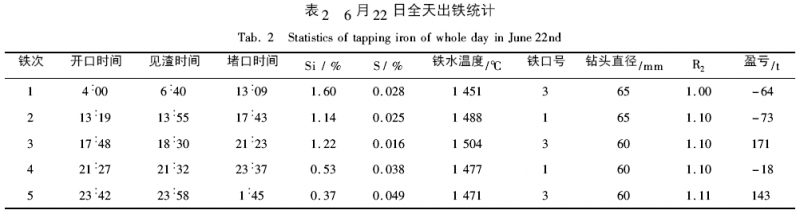

本次年修送风后开口时机选择依据为: 按吨焦耗风量2 700 m3,计算将休风料中10 批焦炭烧完后再消耗2 批料的焦炭量所需总风量,当累加风量达到650 000 m3、炉内累计生成铁量超过100 t 时开口。据此第一次铁3 # 铁口4: 02 打开,5: 08 铁口喷,压炮; 5: 35 打开,至8: 54 铁出净堵口。本次铁喷溅严重造成主沟两侧粘铁,清理费耗时间长,因渣量少下渣沟满,清理渣沟共耗时80 min 。清理完主沟后组织连出, 10: 14 开口,本次开口后铁流稳定无喷溅,渣铁流动性良好。第一次检测铁的物理热为1 377 ~ 1 451 ℃ ,Si 1. 6% ~ 1. 7% ,R2前期1. 0 、后期为1. 1。

3. 2 加风及捅风口控制

送风初期操作是炉况快速恢复的关键,要做到“稳中求快”。以风量为纲,尽快把风量加到一定水平,避免长时间、小风量、低风压操作。

3. 2. 1 加风控制

( 1) 引煤气后加风视透指水平分梯次进行,每次加风尽量不超过500 m3 /h,提顶压按比例进行。

( 2) 加风至与风口面积对应且料尺行走正常、压差水平合适时,随捅开风口进行第二梯次加风,加风原则与捅开风口数量对应,分步进行。

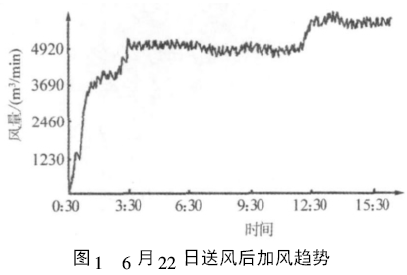

( 3) 只有在渣铁排放正常且压差水平合适时才能进行第三个梯次加风,风量随捅风口逐步增大。切忌渣铁排放不畅时强行加风,否则即使压量关系不紧,也会因随着风量增大炉内积存渣铁量增多而影响恢复进程,如图1 所示。

3. 2. 2 捅风口

本次年修堵1 #、10 #、12 #、14 #、16 #、18 #、25 #、27#、29#、31#共10 个风口送风,考虑到送风后1#、3#铁口出铁,未堵该铁口上方的风口。捅风口分两个批次进行,第一批选在送风恢复较顺利,风量已经加至与风口面积对应仍有加风潜力时; 第二批选在第一次铁渣铁排放正常、压量关系对应且有加风潜力时。此次风口比较好捅开也为加风创造了有利条件。分两次捅风口:

( 1) 风量加至4 100 m3 /min 时,第一次捅风口。3: 00 ~ 3: 13 捅开1#、18#、10#、25#风口,捅开风口后加风至5 150 m3 /min。

( 2) 渣铁排放正常后,第二次捅风口。11: 50 ~12: 10 捅开12#、14#、16#、29#、31# 风口,捅开风口后加风至5 800 m3 /min。

此次堵风口未被吹开,捅风口比较顺利,堵泥量控制以风口内厚度250 ~ 300 mm 为依据。

3. 3 送风后料制调整

料制回调原则: 送风初期可采用疏松中心的装料制度,亦可适当退矿批。随风量基本回全,料制、矿批一定要及时回调,将其恢复至正常炉况的状态,防止煤气利用过低造成炉缸亏热。

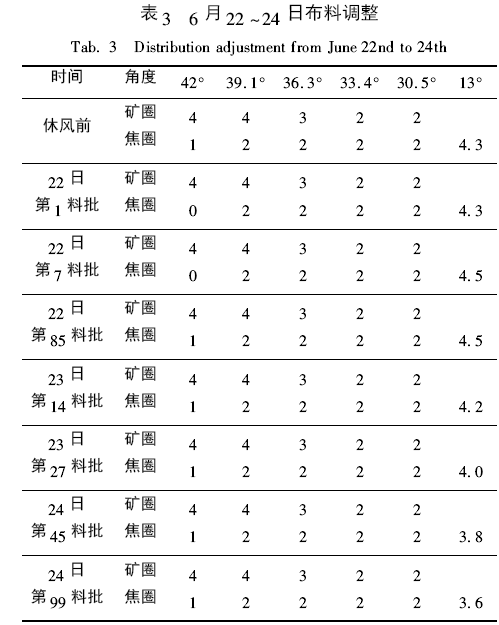

( 1) 6 月22 ~ 24 日布料调整,如表3 所示。

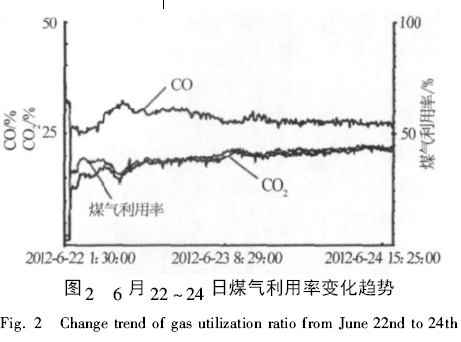

因送风后壁体温度持续波动,对煤气利用造成不利影响。通过增加边缘矿石负荷稳定了边缘气流,达到了形成稳定渣皮,降低炉腹、炉腰位置热负荷的目的( 图2) 。

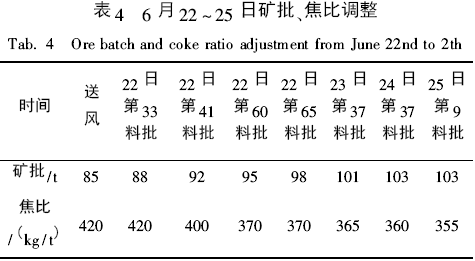

( 2) 6 月22 ~ 25 日矿批、焦比调整,见表4。

4 送风后的炉况

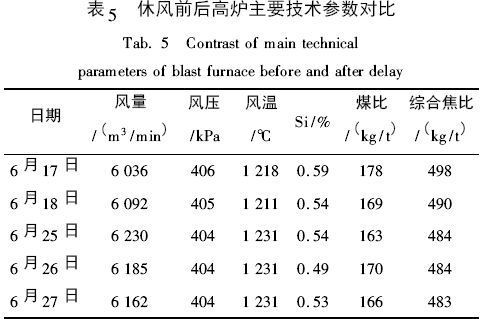

复风后炉况恢复较顺利,料制调整后煤气利用逐步提高到45%以上,综合焦比也逐步下降到484kg / t,风量加到6 200 m3 /min,产量水平保持在7 500t /d,炉况整体稳定顺行( 表5) 。

送风后综合焦比下降原因分析:

( 1) 更换布料溜槽后布料有好转,为选择适宜的装料制度降低消耗创造了条件。通过调整装料制度抑制中心改善煤气利用,综合焦比下降。

( 2) [Ti]由休风前的0. 15% 以上降至0. 10%以下,使综合焦比下降。

( 3) 休风料热量充足,改善了炉缸工作状态,炉缸均匀活跃,综合焦比降低。

5 结语

本次4#高炉年修计划用时72 h,实际用时64 h25 min,恢复过程顺利,实现了高炉高效稳定顺行的目标。