袁晓峰1, 吴建军2, 李 智1, 雷加鹏1, 裴王敏2

(1.中冶南方工程技术有限公司炼钢分公司,湖北武汉430223;

2.江苏沙钢集团淮钢特钢股份有限公司,江苏淮安223002)

摘 要:介绍了中冶南方工程技术有限公司开发的炼钢石灰在线筛分加料系统的工艺路线和技术方案。该系统通过在石灰料仓下设置一种振动筛分装置,在保证转炉生产节奏的前提下对石灰进行块末分离,能有效杜绝石灰粉末被转炉烟气抽吸带入除尘系统,在提高石灰利用率、稳定转炉冶炼操作和保障一次除尘系统运行等方面具有显著效果,适用于新建或改建炼钢工程,具有较高的应用参考价值。

关键词:转炉;石灰;振动;筛分;粒度

转炉冶炼工序需要加入大量石灰、白云石、烧结矿和萤石等散状物料用于造渣,以去除钢水中的硫、磷等有害元素。这些散状物料,尤其是石灰,结构疏松,物理强度不高,在其运输、储存、使用的过程中容易破碎,造成石灰粒径发生变化,产生一定的粉末[1]。由于这些粉末本身质量较轻,再加上同时受到炉内上升炽热气流和一次除尘系统负压抽吸作用的影响,绝大多数会随炉内烟气流带走,从而进入一次除尘系统,造成真正入炉参与反应的石灰量降低,铁水中的硫、磷等有害元素得不到有效去除,而且会导致钢水成分波动,冶炼过程尤其是炉渣碱度难以准确控制。此外,这些粉末在除尘设备内部遇水容易结垢硬化,加重一次除尘系统负荷,影响除尘效果[2-6]。现有转炉工程中物料筛分环节多设置在上料运输皮带的最后一级转运站处,这种方式尽管可以去除石灰中的大部分粉末,但是筛分之后的块状石灰在卸入炉顶高位料仓时仍然会落料粉化,有少量石灰粉末不可避免地进入转炉加料系统。

中冶南方工程技术有限公司结合多年工程设计经验与客户诉求,开发了一种石灰在线筛分加料系统。该系统的核心在于以一种振动筛分装置取代常规的料仓下振动给料机,在石灰输送的终端环节进行块末有效分离,已经成功应用于工业化生产中,获得了良好的技术和经济效果。

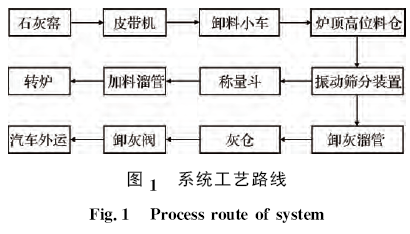

1 工艺路线

转炉用石灰由汽车从石灰窑区域运至地下料仓,经皮带机、卸料小车运送到炼钢车间内转炉炉顶高位料仓。转炉石灰高位料仓通常设置两个,在每个高位料仓下料口和称量斗之间各布置一套振动筛分装置。振动筛分装置能将粒度较小的石灰粉末和粒度较大的块状石灰分离开来,其中符合转炉冶炼要求的块状石灰直接进入称量斗,经过下料溜管最终加入到转炉内,筛分出的石灰粉末则通过卸灰溜管收集进入主操作平台下灰仓内储存,定期用汽车外运,可用于制备铁水脱硫剂或者用作烧结矿添加剂。本系统工艺路线如图1所示。

2 技术方案

2.1 系统组成

石灰筛分加料系统主要包括振动筛分装置、块料加料系统、粉末收集系统、除尘系统以及与之相连的电控系统等。

振动筛分装置是石灰筛分加料系统的核心设备,其集振动、筛分、给料等功能于一体,能够在不影响转炉生产节奏的前提下对即将入炉的石灰进行块末分离,其中筛上物为合格粒度的块料,筛下物则为粉末。块料加料系统包括称量斗、汇总斗和加料溜管等,负责将块状石灰加入转炉。粉末收集系统包括返料溜管、灰仓和卸灰阀门等,负责将筛下石灰粉收集起来集中处理。除尘系统包括除尘风管和电动阀门,在称量斗顶部设吸风口并通过风管就近接入除尘系统,对落料筛分过程中产生的粉尘进行净化。整个筛选分离加料过程通过电控系统完成,振动筛分装置等设备可在转炉主控室远程操作,也可在现场就地操作。

2.2 振动筛分装置设计

振动筛分装置的设计必须能满足炼钢工艺生产要求。具体体现在以下几点:物料输送能力不能影响转炉生产节奏;石灰筛分速度大小可控,方便调节;远程/就地操作模式;与称量斗下口插板阀完善的连锁关系等。

2.2.1 分级粒度确定

对于活性石灰的入炉颗粒粒度,根据以往经验通常确定为5~50mm。为加快化渣速度同时提高石灰有效利用率,有必要通过计算确定石灰在冶炼状况下不会被烟气抽吸带走的最小粒径,这也是制定石灰振动筛分装置分级粒度的关键参数。

转炉烟气抽吸细小固体颗粒,是一个固气两相流中悬浮物运动的问题。固体颗粒在气流中受到方向向上的气流推动力、浮力以及方向向下的重力。当气流推动力和浮力之和大于重力时,固体颗粒随气流上升;当气流推动力和浮力之和小于重力时,固体颗粒逆气流下降;当两者平衡时,固体颗粒呈悬浮状态。所以能加入转炉物料的最小临界直径就是悬浮状态下的固体颗粒的直径。因此当固体颗粒的直径大于其临界直径时,固体颗粒就能加入转炉,反之,固体颗粒将被抽走[7]。

实际生产时,固定下烟罩处转炉烟气流速最快,当从高位料仓投入的石灰经过此处时,如果不被烟气抽走,一般都能顺利进入转炉。

石灰颗粒在转炉固定下烟罩的悬浮状态临界粒度见式(1)[8]。

![]()

式中:dL为石灰颗粒在转炉固定下烟罩的悬浮状态临界粒度,m;UF为活动下烟罩处的烟气流速,m/s;ρs为石灰颗粒的密度,kg/m3。

活动下烟罩处的烟气流速因冶炼操作(不同炉型、除尘系统负压和吹氧制度等)的不同而有差异。随着转炉高效吹炼技术的发展,不少钢厂的供氧强度已经超过4.0m3/(t·min),烟气流速一般在13~30 m/s 范围内,脱碳反应激烈时可能会更高[9]。

石灰的平均颗粒密度取为2700kg/m3(堆密度一般为1000kg/m3)。

当烟气流速为30m/s时,计算得出石灰颗粒在转炉固定下烟罩的悬浮状态临界粒度为6.7mm,即认为粒度小于6.7mm的石灰粉末会被烟气抽吸带走,剩下的块状石灰则会顺利进入炉内。

考虑转炉供氧强度未来可能会进一步提高,将石灰振动筛分装置的分级粒度定为7mm。

2.2.2 物料输送能力确定

振动筛分装置物料输送能力大小取决于转炉下料速度。一般来说,在转炉冶炼周期和石灰消耗量差别不大的情况下,转炉吨位越大,所选的振动筛分装置物料输送能力也越大。以100t转炉为例,石灰单耗设计取值为50kg/t(钢),通常需要在1.5min内将每炉钢冶炼所需石灰从料仓投入称量斗内,则计算确定振动筛分装置的输送能力应为100t/h。依此类推,300t转炉工程中所采用的振动筛分装置的输送能力应为300t/h左右。对于改造工程而言,振动筛分装置的物料输送能力应与原有料仓下振动给料机的能力相匹配。

2.2.3 振动筛分装置型式确定

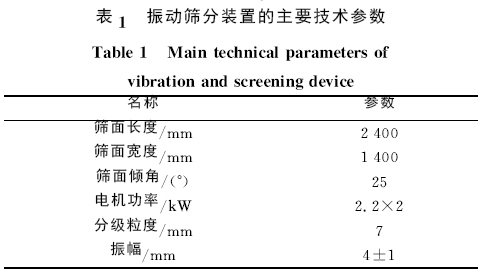

根据石灰物料的特性,本技术方案采用单层悬臂棒条筛,筛面倾角为25°。其具有下列优点:(1)悬臂筛网由一组相互平行的弹性棒条和安装钢棒的固定梁等组成,筛孔为开口长条形,并且弹性棒条在工作中产生二次振动,使筛孔的形状和尺寸大小不断变化,因而不易发生堵料现象[10];(2)筛面倾角大,物料的运动以小幅跳动为主,使物料的流动速度加快,料层厚度降低,分层效果好;(3)采用高频率小振幅模式,尽量避免块状石灰在筛分过程中发生二次破碎;(4)振动筛分装置采用变频控制,石灰输送速度大小可调,当开始向称量斗内加料时,振动筛分装置以强振方式给料,当实际称量值达到设定值的90%时,振动筛分装置改为弱振方式给料,以防止向称量斗内加料量超过设定值。国内某钢厂振动筛分装置的主要技术参数见表1。

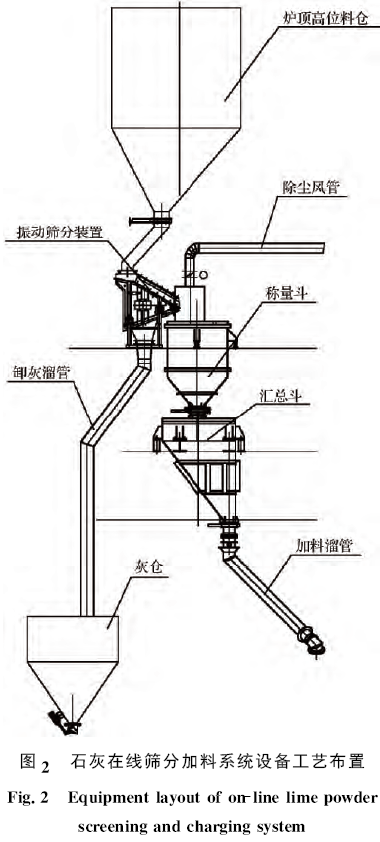

2.3 设备工艺布置

以国内某钢厂为例,在高层框架+28.4m平台上安装有2台落地式振动筛分装置,振动筛分装置位于石灰高位料仓和称量斗之间。石灰高位料仓与称量斗之间的高度距离应根据振动筛分装置的外形尺寸来确定,以便满足其安装要求。振动筛分装置的进料口与高位料仓下料口通过溜管连接,筛上物出口插入到称量斗斗盖内部。称量斗顶部设有除尘风管和电动阀门,当料仓下料时电动阀门自动开启,将落料时产生的粉尘抽吸进入除尘系统。筛下物通过卸灰溜管借助重力进入到主操作平台下的灰仓内储存。在灰仓内设有雷达料位计,当石灰粉储量达到高料位时,通知相关人员将运输汽车开至灰仓卸料口下方,开启卸灰阀门,将石灰粉末放入槽罐汽车内。国内某钢厂的石灰在线筛分加料系统设备工艺布置如图2所示。

3 应用效果

石灰在线筛分加料系统应用以来,将加入炉内的石灰粉尘量尽可能降到最低,一次烟气除尘系统的浊环水水质指标得到改善,除尘设备内部结垢情况好转,高架水流槽清淤检修次数明显减少,降低了工人劳动强度。

回收的石灰粉末可用于铁水脱硫剂制备或者用作烧结矿添加剂,符合国家倡导的资源回收利用的政策方针,为企业创造了可观的经济效益。以1座150t转炉为例,假设炼钢石灰内粉末质量分数为10%,转炉平均冶炼周期为36min,每天大约需要消耗石灰为3000t,每天回收石灰粉末即达到30t,每年可回收石灰粉末为9000t。以石灰市场价格为300元/t测算,每年仅回收石灰粉末一项,即可产生直接经济效益270万元。

4 结语

中冶南方工程技术有限公司开发的石灰在线筛分加料系统成功应用在转炉炼钢工程中,该系统流程设计合理,在加料系统内对石灰进行在线块末分离,物料下料不受干扰,能够匹配转炉生产节奏;振动筛分装置设在物料输送末端,杜绝物料二次粉碎,最大限度保证入炉物料的完整性,对于稳定转炉冶炼操作和一次除尘系统运行具有显著效果。

该系统简单实用,环境保护措施完善,资源回收利用,投资和运行费用较低,适用于新建或者改建炼钢工程,具有较高的推广和应用价值。

参考文献:

[1] 盛国艳,姚建伟.石灰对转炉工艺操作和生产成本的影响[J].山东冶金,2010,32(1):22.

[2] 胡春生,胡维强.转炉炼钢烟气除尘污水处理实践[J].新疆冶金,2006(1):13.

[3] 王民,毛鲁波.石灰粉末自动筛选在转炉炼钢的应用与实践[J].自动化与仪器仪表,2014,33(7):107.

[4] 李叶军,徐加祥.转炉石灰筛选技术的研究[J].设备管理与维修,2015(10):28.

[5] 高恺,赵景泉,亓斌,等.炼钢工序上料系统石灰块末分离系统的开发[J].莱钢科技,2014(6):35.

[6] 李奇勇.转炉除尘污水污泥处理利用技术实践与探讨[J].工业水处理,2014,24(1):60.

[7] 张倩倩,冯佳,李晨晓,等.能够自由沉降进入转炉的石灰石颗粒尺寸的讨论[C]//2014年特钢年会论文集.天津:中国金属学会特殊钢分会,2014:431.

[8] 颜根发,徐广治,蔡文藻,等.转炉散装料下临界粒度的探讨[C]//第十五届全国炼钢学术会议论文集.厦门:中国金属学会炼钢学会,2008:31.

[9] 杨文远,郑丛杰,王明林,等.转炉高效吹炼技术的研究[J].钢铁,2001,36(11):13.

[10] 陈润兵.悬臂振动筛在冶金企业物料筛分中的科学应用[J].内蒙古科技与经济,2007(8):299.