牛占平 李利波 王学良 李雷晓

新金集团

摘要:为应对钢铁行业加热炉能耗高、控制精度低、氧化烧损大等共性问题,新金钢铁集团于2025年2月启动“加热炉燃烧高效节能工艺研究”项目。项目基于阿里云工业大脑平台,融合大数据、人工智能与先进控制技术,构建了加热炉能耗优化与智能燃烧控制系统。通过数据建模、参数寻优与边缘反控集成,实现了空燃比实时优化、炉温精准控制与煤气消耗明显降低。项目于2025年9月完成,投运后自动烧钢效率达90%,吨钢煤气消耗降低30m³/t,板坯头尾温差稳定在1070–1100℃,年创造经济效益超1000万元,为钢铁企业加热炉智能化、绿色化升级提供了系统解决方案。

关键词:加热炉;燃烧优化;工业大脑;智能控制;节能降耗;经济效益

1. 引言

加热炉作为轧钢生产线的关键热工设备,其能耗约占工序总能耗的60%-70%。当前,国内多数加热炉仍依赖人工操作,存在控制精度低、煤气消耗大、钢坯氧化烧损严重、温度均匀性差等问题,直接影响轧制效率与生产成本。在“双碳”目标与智能制造双重驱动下,实现加热炉燃烧过程的智能化、精细化控制,已成为钢铁行业节能降耗与技术升级的迫切需求。新金集团1380热轧生产线加热炉同样面临上述挑战:手动烧钢导致煤气单耗偏高,冷热坯混装造成在炉时间控制不准,炉温波动影响板坯加热质量。为此,公司于2025年2月立项“加热炉高效节能工艺研究”项目,旨在依托工业互联网与人工智能技术,构建数据驱动的加热炉智能燃烧控制系统,实现燃烧过程的高效、稳定与低碳运行。

2. 现状分析与目标设定

2.1 现状调查

项目组对原有加热炉运行数据进行统计分析,识别出以下突出问题:

①能耗居高不下:人工控制空燃比,煤气燃烧不充分,吨钢煤气消耗量大;

②温度控制精度低:板坯头尾温差、截面温差波动大,影响轧制稳定性;

③自动化水平低:烧钢操作依赖人工经验,投运自动化率几乎为零;

④氧化烧损严重:钢坯在炉时间控制不准,氧化铁皮生成量增加,成材率降低。

2.2 目标设定

基于现状,项目设定如下可量化的技术经济目标:

技术指标:

①自动烧钢投运率≥90%;

②吨钢煤气消耗降低≥30m³/t;

③板坯头尾温差控制在1070–1100℃范围内;

④板坯横纵向温差分别≤ 20℃与≤ 30℃。

经济指标:

①年直接经济效益 ≥ 1000万元;

②培养智能化烧钢技术人才8人。

3. 系统架构与关键技术

3.1 总体技术架构

项目采用“云-边-端”协同的智能化架构,以阿里云工业大脑为核心,边缘计算为支撑,现场PLC控制系统为基础,构建了加热炉燃烧全过程优化与控制系统。

3.2 关键技术方案

3.2.1 基于工业大脑的能耗优化模型

在阿里云工业大脑AI创作间中,构建加热炉能耗优化大数据模型。通过采集钢坯材质、重量、入炉温度、各段炉温、空煤流量、热值等上百个工艺参数,利用机器学习算法进行特征分析与参数寻优,实时推荐最优的空燃比、炉温设定值等关键参数。

3.2.2 边缘反控与实时闭环控制

开发部署工业大脑边缘控制端,接收云端优化参数并转化为可执行指令。通过APC(先进过程控制)算法,与底层PLC系统集成,实现对煤气阀、空气阀等执行机构的实时精准调节,形成“感知-优化-执行”的闭环控制。

3.2.3 多源数据融合与可视化应用

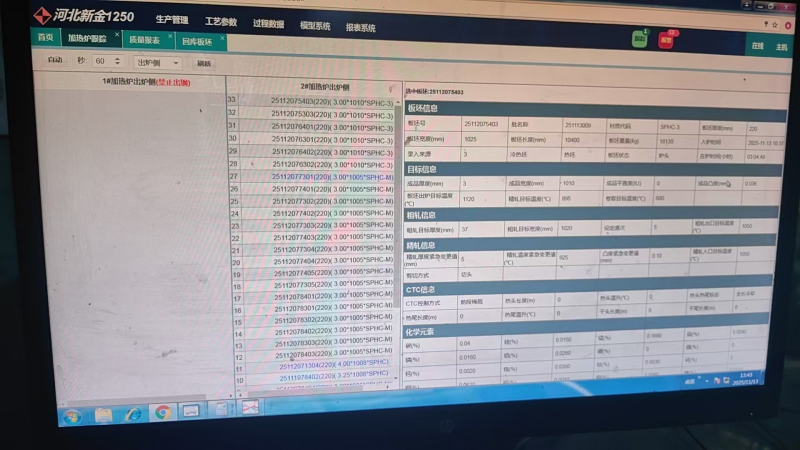

开发定制化的“加热炉燃烧优化反控应用”软件,集成生产过程数据、设备状态数据、优化推荐数据,提供可视化监控、操作指导、异常报警等功能,辅助岗位人员高效运维。

4. 系统实施与调试

4.1 实施阶段

项目于2025年2月启动,按三阶段推进:

第一阶段(2025.2–4):需求调研、技术方案设计、数据接口调试,完成初步投料试验验证可行性;

第二阶段(2025.5–8):硬件部署(传感器、边缘服务器)、软件部署、模型训练与优化,开展多轮工艺试验,固化控制参数;

第三阶段(2025.9):系统联调、全员培训、试运行与效果评估,完成项目验收。

4.2 关键调试与优化

针对初期投运中出现的参数响应滞后、个别工况波动大等问题,项目组通过模型迭代、控制逻辑优化、临界值自适应调整等手段,逐步提升系统稳定性与适应性,最终实现全工况覆盖下的稳定投运。

5. 实施效果与数据分析

5.1 节能效果对比

系统投运后,吨钢煤气消耗明显下降。据统计,项目周期内平均吨钢煤气消耗较改造前降低32 m³/t,节能效果达到5.2%,超过预期目标。

投运前后吨钢煤气消耗对比表

|

1月 |

2月 |

3月 |

4月 |

累计 |

|

215 |

212 |

214 |

215 |

214 |

|

9月 |

10月 |

11月 |

12月 |

累计 |

|

182 |

183 |

181 |

180 |

182 |

5.2 温度控制精度提升

头尾温差:由原先的波动范围大于50℃,稳定控制在1070–1100℃的狭窄区间内;

截面温差:横向温差≤18℃,纵向温差≤28℃,均优于技术指标要求;

阴阳面情况:明显改善,炉内高温计数据稳定性提升。

5.3 自动化与稳定性

自动烧钢投运率长期稳定在92%以上,大幅减轻操作人员劳动强度,减少人为干预,生产过程稳定性显著提高。

6. 经济效益与社会效益

6.1 直接经济效益

节能效益:按年产300万吨轧材、煤气单价计算,年节约煤气成本约800万元;

增产效益:因加热质量提升、在炉时间优化,减少氧化烧损,提高成材率,年增效益约200万元;

综合年效益:超过1000万元,项目研发投入2159.56万元,投资回收期约2.2年。

6.2 社会与安全效益

绿色低碳:降低煤气消耗直接减少CO₂排放,助力企业绿色工厂建设;

安全提升:降低人工干预频次,减少因操作失误导致的生产安全风险;

人才培养:项目培养了一支具备工业互联网与智能控制技术的复合型人才队伍;

行业示范:形成了可复制、可推广的加热炉智能化升级方案,为同行提供了借鉴。

7. 成果固化与标准化

为保障成果持续有效,项目组编制并实施了:

《加热炉智能燃烧控制系统操作规程》

《系统维护与故障处理手册》

《能耗与工艺数据月度分析制度》

2025年10月,完成对全部看火工、技术员的系统操作培训,确保规范使用与长效运行。

8. 结论与展望

“加热炉燃烧高效节能工艺研究”项目成功将工业大脑、大数据分析与先进控制技术深度融合,构建了集数据感知、智能优化、实时反控于一体的加热炉智能燃烧系统。实践表明,该系统能显著降低煤气消耗、提高温度控制精度、提升自动化水平,经济效益与环保效益突出。

未来,公司计划将该系统推广至2号加热炉,并进一步探索与能源管理系统(EMS)、产线全流程智能优化系统的深度融合,持续挖掘节能潜力,推动加热炉向“无人化、智能化、低碳化”方向演进,为钢铁工业智能制造与绿色转型贡献力量。