唐 武,罗 锐,韩建成

(湘潭钢铁集团有限公司,湖南 湘潭 411101)

摘要: 钢中磷含量会限制降低钢材的塑性和韧性,还会使钢材的焊接性能变差,严重影响成品的质量。随着国民经济的发展,行业对超低磷钢板需求量大幅上升,但是其生产难度极大,国内仅宝钢、武钢、南钢等为数不多的几家钢铁企业开发成功。为解决湘钢当前装备下低磷钢生产去磷的问题,通过对 120 t转炉顶底复吹双渣留渣工艺进行不断地优化改进,在合理的废钢比、造渣控制、供氧控制、底吹控制等条件下,湘钢形成了极低磷钢的冶炼工艺。双渣留渣工艺可保证炉渣前期较高的碱度和氧化亚铁含量,促进前期快速成渣,未留渣炉次前期碱度平均为 1. 21,而留渣炉次的前期碱度平均为 1. 92; 控制温度在1 350 ℃左右,脱磷率可以稳定在 80% 左右。通过双渣留渣的工艺优化,2023 年低磷钢种磷含量合格率保持在较高的水平,磷含量合格率逐渐从 2022 年的 80% 提高到 90% 甚至 100% 。在终点成分稳定的基础上,湘钢实现了稳定的转炉极低磷钢磷含量的控制。

关键词: 顶底复吹转炉; 低磷钢; 双渣留渣法; 脱磷率; 碱度

0 引言

近年来,随着国民经济的快速发展,各种行业对超低磷钢板( 12Cr2Mo1VR、9Ni 等) 需求量大幅度上升,但是由于其使用条件非常苛刻,生产难度极大,国内仅宝钢、武钢、南钢等为数不多的几家钢铁企业开发成功[1,2]。为配合公司品种占领高端市场战略,宽厚板厂必须具备生产超低磷钢的能力。由于宽厚板生产暂不具备出钢后捞渣、扒渣等功能,精炼工序也无相关设备,无法做到出钢后二次脱磷,因此脱磷的压力全部集中在了转炉。目前,转炉炼钢的造渣工艺主要包括单渣法、双渣法、双联法等方式[3-5]。单渣法是在冶炼过程中仅经过一次造渣脱硅脱磷,该方法在生产成本、冶炼周期、生产组织及劳动强度等方面具有一定的优势,但对低磷钢生产有一定的难度[6-13]。双渣法是在冶炼过程中实施两部分控制,先进行冶炼前期铁水脱硅脱磷,倒掉部分脱硅脱磷渣,再进行中后期脱碳、升温,实现低磷出钢。 双联法一般是通过 2 座大型转炉分别进行脱磷和脱碳过程,对现场生产布局、节奏控制等要求高[16-20]。

为解决湘钢当前装备下低磷钢生产去磷的问题,根据现有设备及生产组织情况,转炉炼钢通过双渣留渣工艺研究,实现了在出钢后不进行辅助脱磷的情况下出钢磷含量≤0. 004% 的水平,保证了成品磷符合超低磷钢种的要求。

1 工艺情况

1.1 冶炼条件

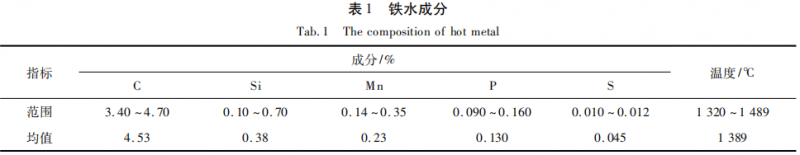

湘钢宽厚板有 2 座 150 t 顶底复吹转炉,铁水成分如表 1 所示。可见,铁水温度与成分波动较大,铁水硅含量在 0. 10% ~ 0. 70% 之间波动,而磷含量在0. 090% ~ 0. 160% 之间波动,给转炉造渣带来了比较大的影响,因此在冶炼低磷钢时,需要更精准地控制终点温度和碳含量,以满足终点磷含量的要求。

1. 2 工艺流程

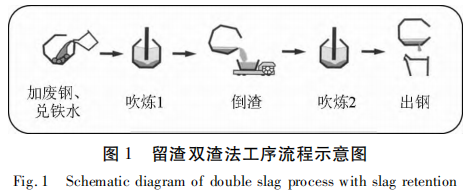

铁水硅含量平均值为 0. 38% ,在冶炼终点磷含量较为宽松的钢种时,一般采用单渣法,而针对铁水硅含量高于 0. 60% 或磷含量要求在 0. 010% 以内的钢种时,采用双渣法进行冶炼,工序示意图如图 1所示。铁水温度平均为 1 389 ℃,热量较为充足,采用适当留渣的工艺,可以在前期快速形成高碱度的前期渣,利用好前期的热力学条件,尽可能降低中后期的脱磷压力。铁水装入量在120 t 左右,废钢装入量在 30 t 左右,铁耗在 840 kg /t 左右。

1. 3 冶炼控制

(1) 生产准备

根据冶炼路径准备铁水,走 RH 工艺路线的钢种,铁水装入量需要大于 115 t,其他钢种铁水装入量不得低于 112 t。入炉含铁料需要基于终点要求进行控制,终点磷含量小于 0. 007% 的钢种要求不加生铁,终点磷含量 0. 008% ~ 0. 012% 的钢种生铁加入量不得高于 3 t。通过提高熔池过程温度,加入球团、矿石等含铁冷料,提高炉渣氧化铁含量,提高炉渣磷分配比。

(2) 冶炼控制

为了满足终点脱磷的需要,一次倒炉温度控制在 1 580 ~ 1 600 ℃,随后倒炉倒渣,根据一次倒炉的温度及化渣情况加入辅料调渣,将终点目标温度控制在 1 560 ~ 1 570 ℃。对于磷含量小于 0. 006% 的钢种,采用前期倒渣的方式倒掉前期磷含量较高的炉渣,保证后期脱磷效果。

普通钢种的供气强度为 0. 02 Nm3 /t·min,对于低磷钢种,采用了比一般钢种更大的底吹强度,以提高动力学搅拌效果,增加渣钢的接触面积,提高反应效率,故供气强度不低于 0. 03 Nm3 /t·min。

(3) 出钢及合金化控制

出钢采用滑板双挡操作,即出钢前关闭滑板,待摇炉到正常出钢水角度打开滑板出钢,出钢接近末期提前手动关闭滑板。出钢过程及时跟上摇炉操作,避免卷渣。出钢接近末期时要做好留钢操作准备,可借助钢水车实时称重系统等判断出钢量,避免出钢见渣,降低回磷量。

2 操作工艺对脱磷效果的影响分析

2. 1 留渣操作对前期脱磷的影响

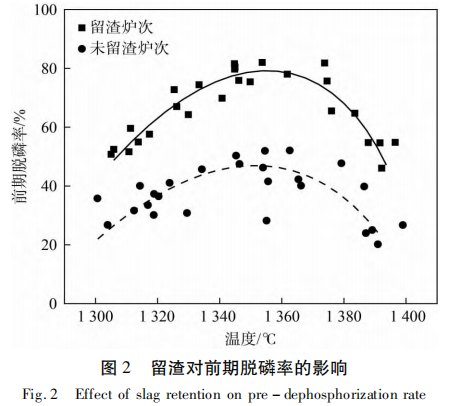

冶炼终点磷含量要求较高的钢种时,一般采用留渣操作,因为终渣具有较高的碱度及氧化亚铁含量,且为预熔渣,采用留渣操作可以促进前期形成具有较高脱磷效率的渣。转炉终渣具有较高的碱度,含有一定量的氧化亚铁,不仅有利于前期化渣,更可以起到去磷效果。部分试验炉次前期脱磷情况如图 2 所示。

从图 2 中可以看出,采用留渣操作的炉次,前期脱磷率提高,当温度从 1 300 ℃ 提高到 1 350 ℃,脱磷率从 50% 左右提高到 80% 左右,但是随着温度继续升高,脱磷率有所下降。当温度在 1 390 ℃ 时,脱磷率在 50% 左右,这主要是由于温度升高后,脱磷反应的热力学条件恶化,碳氧反应开始占据主导。

2. 2 留渣操作对前期脱磷影响的热力学研究

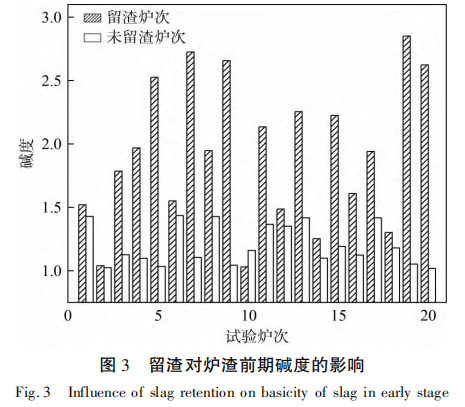

留渣操作最大的优势就是快速熔渣,提高转炉渣的前期碱度与氧化亚铁含量,从而促进化渣,加强脱磷反应。留渣操作对前期炉渣的影响如图 3 所示。

从图 3 中可以看出,留渣操作可以显著提高炉渣的前期碱度,未采用留渣操作时炉渣平均碱度为1. 21,而留渣操作的炉次炉渣的平均碱度为 1. 92。

脱磷反应可用如下反应式表示[14]:

4 ( CaO ) + ( 3FeO · P2O5 ) = ( 4CaO · P2O5 ) + 3( FeO) ( 1)

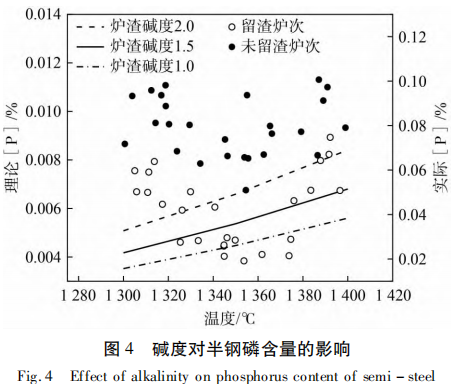

从式( 1) 中可以看出,根据化学平衡原理分析,渣中( CaO) 、( FeO) 含量越高,生成的 4 ( CaO) ·( P2O5 ) 越多,则渣中磷含量越高,钢中磷含量越低。渣的碱度越高,则渣中自由氧化钙越多,渣的磷含量越低[15]。根据正规离子模型计算,渣的碱度含量对钢液平衡磷的影响如图 4 所示。

从图 4 可以看出,1 400 ℃ 时,当碱度从 1. 0 提高到 2. 0,钢液平衡磷含量从 0. 008 4% 降低到0. 005 6% 。而实际半钢磷含量,采用留渣模式的炉次实际磷含量也明显低于未留渣炉次的半钢磷含量,但是温度方面,实际结果与理论结果有一定的差异,主要是由于磷的氧化不仅仅受到温度的影响,还受限于其他因素,比如化渣情况,动力学搅拌等因素。

2. 3 工艺控制情况

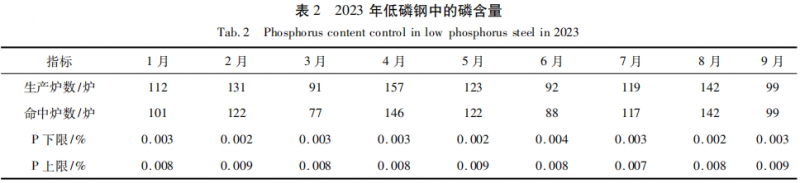

通过不断跟踪试验及优化调整,低磷钢种终点磷含量率逐月稳步提升。2023 年低磷钢种的磷含量控制情况如表 2 所示。

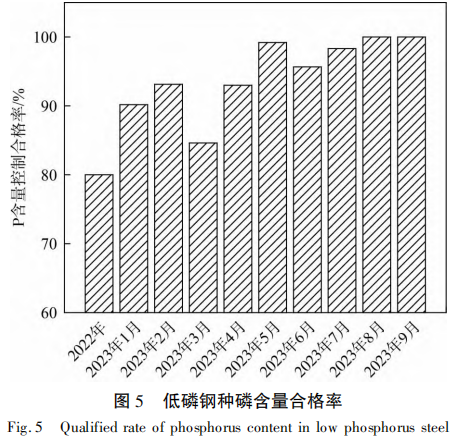

从表 2 中可以看出,通过优化双渣留渣工艺,2023 年 1 ~ 9 月期间,低磷钢种磷含量不符合要求的炉次逐渐减少,生产的 99 炉低磷钢种均满足磷含量的控制要求。2023 年低磷钢种磷含量控制合格率变化如图 5 所示。

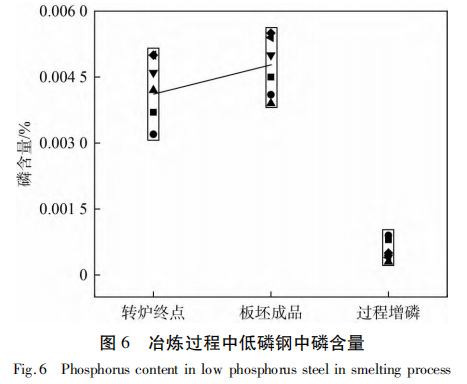

从图 5 中可以看出,通过双渣留渣的工艺优化,2023 年低磷钢种磷含量合格率保持在较高的水平。2022 年全年低磷钢磷含量的合格率仅在 80% ,而2023 年 1 ~ 9 月,磷含量的合格率逐渐从 90% 提高到 100% ,其中 2023 年 3 月由于部分炉次磷含量较高,导致钢液磷含量的控制出现了波动,随后经过工艺调整,磷含量合格率均保持在 90% 以上。选取了 5 炉生产过程中低磷钢转炉终点、板坯成品的磷含量,如图 6 所示。

从图 6 可以看出,低磷钢种转炉终点的磷含量在 0. 003% ~ 0. 005 5% ,板坯成品的磷含量均控制在 0. 006% 以内,转炉终点到板坯成品过程增磷量控制较为稳定,在 0. 001 0% 左右,通过现有工艺生产的产品磷含量可以满足需求。

3 结论

基于基础理论研究及实践跟踪,在合理的铁水废钢配比条件下,通过采取科学的双渣留渣控制、底吹控制、出钢控制等,实现了转炉低磷钢的生产。

主要结论如下:

(1) 采用双渣留渣操作可以有效提高前期脱磷率,温度从1 300 ℃提高到1 350 ℃,脱磷率从50%左右提高到 80%左右,但是随着温度继续升高,脱磷率有所下降,当温度在 1 390 ℃时,脱磷率在 50%左右。

(2) 留渣操作可以起到前期快速化渣,促进前期脱磷反应的作用,未留渣炉次前期炉渣碱度平均为 1. 21,而留渣炉次前期炉渣碱度为 1. 92。

(3) 通过理论研究前期炉渣碱度对平衡磷的影响,1 400 ℃时,当碱度从 1. 0 提高到 2. 0,钢液平衡磷含量从 0. 008 4% 降低到 0. 005 6% 。而实际半钢磷含量,采用留渣模式的炉次实际磷含量也明显低于未留渣炉次的半钢磷含量。

(4) 通过双渣留渣的工艺优化,2023 年低磷钢种磷含量合格率逐渐从 90% 提高到 100% 。

参考文献

[1]张恒,李国明,陈珊,等. 钢中磷含量对低碳钢坑孔腐蚀扩展速度的影响[J]. 工程科学学报,2011,44( 4) : 423 ~ 427.

[2]刘浏,余志祥,萧忠敏. 转炉炼钢技术的发展与展望[J]. 中国冶金,2001( 1) : 17 ~ 23.

[3]戴雨翔. 基于高硅铁水的转炉冶炼技术研究[D]. 北京: 北京科技大学,2020.

[4]陈连军,廖桑桑. 转炉高硅铁水双渣法高效生产技术实践[J].江西冶金,2019,39( 6) : 38 ~ 41.

[5]孙李明. 转炉双联法冶炼工艺及其特点[J]. 上海金属,2005,27( 2) : 44 ~ 51.

[6]万雪峰,李德刚,曹东,等. 180 t 复吹转炉单渣法深脱磷工艺的研究[J]. 鞍钢技术,2011( 2) : 11 ~ 15.

[7]张渊普,李媛,李献忠. 130 t 转炉脱磷初步生产实践[J]. 武钢技术,2011,49( 3) : 1 ~ 2.

[8]朱国森,李海波,吕延春,等. 首钢转炉“留渣 - 双渣”炼钢工艺技术开发与应用[C]. 第九届中国钢铁年会,2013.

[9]孙李明. 转炉双联法冶炼工艺及其特点[J]. 上海金属,2005,27( 2) : 44 ~ 51.

[10]潘秀兰,王艳红,梁慧智,等. 转炉双联发炼钢工艺的新进展[J]. 鞍钢技术,2007( 5) : 5 ~ 8.

[11]Ogawa Y. Development of the continuous dephosphorization and decar - bonization process using BOF [J]. Tetsu - to - Hagane, 2001,87( 1) : 21~28.

[12]胡晓光,李晶,武贺,等. 复吹转炉双渣深脱磷工艺实践[J]. 北京科技大学学报,2014,36( S) : 207~211.

[13]周朝刚,李晶,武贺,等. 转炉双渣脱磷一次倒渣工艺研究[J].钢铁,2014,49( 3) : 24~28.

[14]魏寿昆. 冶金过程热力学[M]. 北京: 科学出版社,2010.

[15]黄希祜. 钢铁冶金学原理[M]. 北京: 冶金工业出版社,2008.

[16]张福东,姜海宾,武波,等. 转炉高锰铁水冶炼优化[J]. 河北冶金,2022( 2) : 37~40.

[17]罗源奎. 转炉低铁耗冶炼工艺优化[J]. 河北冶金,2021( 11) : 63~ 65.

[18]蒋鲤平,于飞. 120 t 转炉高效化冶炼工艺研究[J]. 河北冶金,2021( 7) : 46 ~ 49 + 74.

[19]吉祥利,张达. 高效智能转炉冶炼技术的研发与应用[J]. 河北冶金,2020( S1) : 65 ~ 67.

[20]张立君. 宣钢 150 t 转炉低硅铁水冶炼实践[J]. 河北冶金,2016 ( 5) : 45 ~ 47.