王鹏飞,刘金英,杨金保,沈国良

(北京首钢股份有限公司,河北迁安 064404)

摘 要:本文主要通过对 SCR 脱硝技术、球团生产工艺热工参数控制、回转窑主燃烧器改型等,不断提升 120 万吨链篦机-回转窑氧化球生产线氮氧化物控制能力,确保外排氮氧化物排放满足外排控制标准。首钢球团厂始建于1985 年,一系列生产线 2000 年经过截窑改造,是我国第一条采用链箅机-回转窑-环冷机工艺的现代化球团生产企业,该生产线已成为整个球团生产行业的典范,是首钢重要的高炉原料生产基地。2018 年 9 月完成了烟气脱硝项目,采用中低温 SCR 工艺,2020 年 4 月投入 SNCR 脱销工艺,2021 年 3 月使用回转窑低氮燃烧器后。通过实施一系列措施控制后,在排放指标满足唐山市特别排放限值:粉尘小于 5mg/m3 、二氧 化硫小于 20mg/m3 、氮氧化物小于 30mg/m3要求的同时,SCR 脱硝使用的氨水消耗显著降低。

关键词:球团;氮氧化物;脱硝技术;燃烧器

1 引言

首钢球团厂始建于 1985 年,一系列生产线 2000 年经过截窑改造,是我国第一条采用链箅机-回转窑-环冷机工艺的现代化球团生产企业,该生产线已经成为整个球团生产行业的典范,是首钢重要的高炉原料生产基地。众所周知,氮氧化物生成类型主要有三种:一种是热力型:温度在 1350℃以上时, 氮气在高温下被氧化生成 NO;一种是燃料型:燃料中的有机氮化物在燃烧过程中生成的 NOx;另一种是瞬时型:高浓烃类燃料燃烧时,空气中氮气与之反应生成 NOx。燃烧中 NOx 生成的控制,通过降低燃烧温度,控制空气与燃料的混合比,缩短烟气在高温区的停留时间,以减少热力型 NOx的生成 ,烟气中的 NOx脱除,其次是对已经生成的 NOx通过其他反应途径,从而将烟气中 NOx含量降低。我厂采用的是回转窑低氮燃烧、链篦机 SNCR脱硝技术、SCR 脱硝技术,以满足唐山市特别排放限值要求。

2 提升氮氧化物控制能力探索

2.1 提升 SCR 烟气脱硝工艺脱硝效率

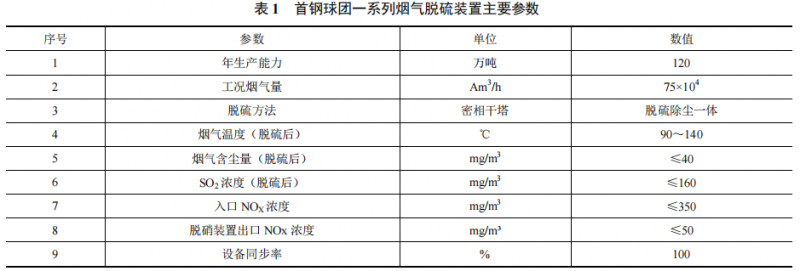

首钢球团烟气脱硝项目完成于 2018 年 9 月,一般入口 NOx(标态,下同)为 200~350mg/m3 ,出口 NOx稳定在 50mg/m3以下。排放浓度达到国家要求的超低排放标准。其主要参数,见表 1。

2.1.1 SCR 烟气脱硝工作原理

Selective Catalytic Reduction,简称 SCR,即选择性催化还原法,其核心是用 NH3催化还原促使烟气中NOx 大幅度净化的方法。SCR 的工作原理是在特定催化剂下,用 NH3选择性的将 NOx 还原为 N2和 H2O,其选择性体现在,只与 NOx 发生反应,而自身不被烟气中残余的 O2氧化,其主要反应式如下:

4NO + 4NH3+ O2 → 4N2+ 6H2O

2NO2 + 4NH3+ O2 → 3N2+ 6H2O

6NO2 + 4NH3 →5N2 + 6H2O

2.1.2 SCR 脱硝工艺流程

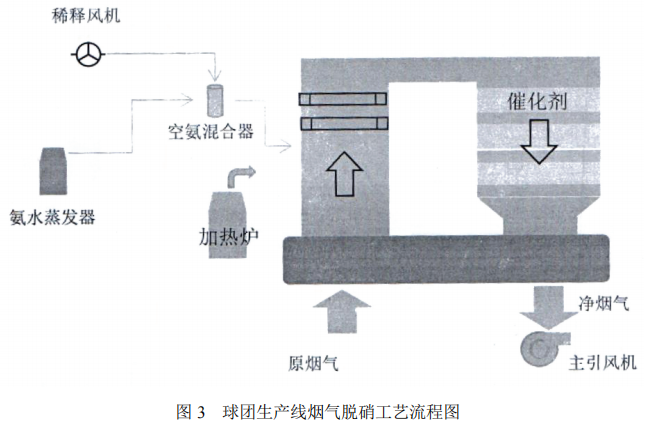

SCR 脱硝系统由氨储备与供应设备、稀释氨气设备、氨喷射系统、烟道系统、SCR 反应器、吹灰器等组成。核心装置是反应器,催化剂安装于反应器内部。SCR 反应器截面呈矩形,外壁一侧在每一层催化剂均设有检修门,用于更换催化剂模块,每个催化剂层设有人孔,便于检修时对催化剂模块进行检查。

还原剂氨水由罐车送到氨水储罐,氨水储罐输出的 18%~20%的氨水,在蒸发器内使氨蒸发为氨气,与稀释风机稀释后(NH3浓度为 5%),通过喷氨格栅喷入烟气中与烟气混合,再经静态混合气充分混合后进入催化反应器。当达到反应温度 260℃~280℃且与氨气充分混合的烟气流经 SCR 反应器的催化剂时,氨气与 NOx 发生反应,将 NOx 还原为无毒的 N2和 H2O。

2.1.3 SCR 脱硝工艺流程投入使用过程存在问题及控制措施

2.1.3.1 SCR 反应区压差高

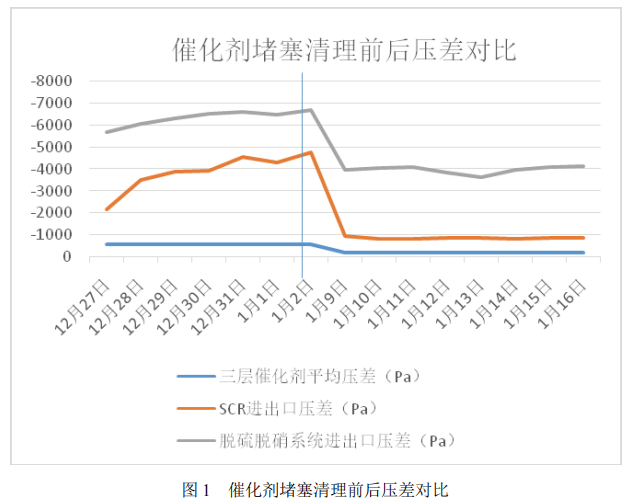

SCR 反应区压差高主要体现在催化剂层压差高和脱硝系统进出口压差高,通过不断摸索, 催化剂各层压差实际高于 350Pa 时,整个系统通透性有一定的影响,主要表现在:(1)窑头负压减少,球团生产工序热风受阻,影响焙烧气氛。

(2)脱硫脱硝系统进出口压差逐渐增大,脱硫脱硝系统通透性降低,如图 1。

SCR 反应区压差高的处理措施:

(1)检查压力表显示是否为实际压力,取压管道是否堵塞、结冰,吹扫取压管,清除管内杂质。

(2)检查是否积灰引起,检查烟气流量,利用停机检修对催化剂、GGH 换热器表面进行清理。

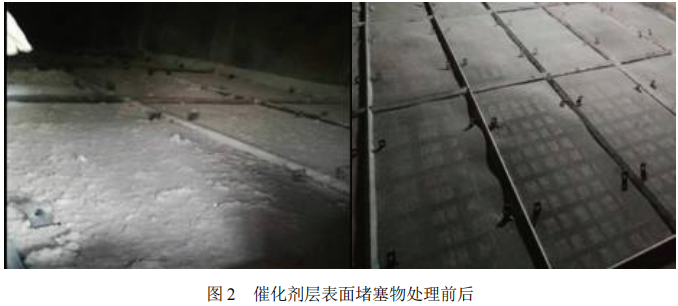

2.1.3.2 催化剂层堵塞物的控制

脱硝催化剂选择中低温催化剂,呈蜂窝状,催化剂化学寿命为 24000h。催化剂模块设计有效防止烟气短路的密封系统,密封装置的寿命不低于催化剂的寿命。催化剂各层模块规格统一、具有互换性。反应催化剂层共有四层,其中最上一层为预留层,共填充四层(采取一新三旧的填充方式)。由于采用蜂窝状催化剂,在实际使用时催化剂也会出现一些问题,烟气中飞灰(烟尘)所有导致 SCR 催化剂失活的因素当中,积灰是最复杂、影响最大的一个。如果催化剂的微孔被烟尘颗粒堵塞(见图 2),则催化剂表面活性逐渐丧失,导致催化剂失活,同时制约前道工序热工参数控制和球团产量。

为减少飞灰对催化剂的影响,可采取以下措施:

(1)主引风机启动后不论脱硝投入与否,声波吹灰器应及时启动,让其一直投入,定期吹扫。合理调整吹灰时间、频次,降低飞灰在催化剂表面的沉积,当发现催化剂压差有增大趋势时,应加强吹扫。从实际摸索看,增大吹扫频率不如延长吹扫时间效果好。

(2)声波吹灰器使用的压缩空气正常且稳定,是保证吹灰效果的基础,压缩空气储气罐需定期排水,防止压缩空气含水量过大。

(3)合适的烟气均布措施。

(4)选择合适的催化剂量,增加催化剂的体积和表面积。

(5)通过适当的制备工艺,增加催化剂表面的光滑度,减缓飞灰在催化剂表面的沉积。

(6)合理利用系统检修、停机等,及时清理催化剂表面堵塞物。

2.1.3.3 稀释风机的稳定运行

稀释风机的作用是将制备的氨气稀释后喷入反应器,稀释后的氨气浓度远低于爆炸极限,保证安全,因此稀释风机的稳定是喷氨的必备条件。稀释风机伴主引运行而运行,启动主引风后应及时启动稀释风机,防止喷氨格栅堵塞。

稀释风机运行中常见问题主要是稀释风机风量降低、压力降低或无风量、无压力,主要原因是稀释风机入口阀门关小。稀释风机入口阀的作用是调节稀释风机流量,该风量应一直保持最大运行风量,不宜根据负荷高低或入口 NOx浓度调整风量,当发现稀释风机出口压力降低,风量较小,应检查入口阀门是否误操作。

2.1.3.4 氨逃逸

氨逃逸产生的原因,主要是由于氨法脱硝过程中氨水作为吸收剂,但是氨水在常温下存在挥发性,并且受温度及密闭性的影响。长时间放置浓氨水,会损失大量能量。挥发后的氨水不仅会降低脱硝效率,对空气还会造成污染。所以从环保方面而言减少氨水的挥发性具有重要作用。

解决措施:在脱硝系统中放置氨逃逸监测表,这样可以对氨逃逸量进行及时的监测。有助于减少液氨的投入量,减少氨的损耗,防止形成铵盐堵塞催化剂及腐蚀设施,并且观察烟气的排放情况。

2.1.3.5 增加喷氨格栅,提升脱硝效率

在生产过程中,由于稀释风机使用脱硝后净烟气作为稀释气,在过程成烟气与氨气极易形成含氯离子、铵离子较高的盐堵塞喷氨格栅分支,降低氨气利用效率和氨水蒸发器效率,从而导致氨水消耗增加,脱硝效率降低。

解决措施:在脱硝系统中增加一组喷氨格栅,实现在线切换使用、维护。有助于减少氨水的投入量,减少氨的损耗,防止形成铵盐堵塞催化剂及腐蚀设施,提升脱硝效率,如图 3 所示

2.2 加强热工参数控制能力

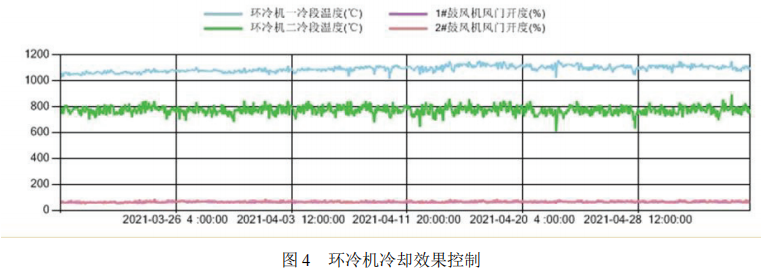

(1)减少回转窑内过剩空气系数。专家通过研究发现,过剩系数为 1.05 时,生成的氮氧化物达到最高值。结合球团生产实际,回转窑内氧含量越高,生成的氮氧化物就越多。从生产操作上控制的有效途径主要有两个,一是降低 1 号鼓风机的风量,在保证环冷机冷却效果的情况下,适当提高二冷段回热温度(如图 4 所示);二是减少助燃、罗茨的风量。

(2)焙烧温度。回转窑温度越高,生成的氮氧化物越多,尤其是超过 1500 度时,急剧增加。降低焙烧温度是控制 NOx 生成的最佳手段。

(3)主枪燃烧火焰的形状。结合球团生产的实际,火焰拉长可降低窑内火焰高温点温度,减少热力型NOx 生成。从生产操作上主要是调整内外、风开度。

(4)烟气在窑内停留的时间。烟气在高温区停留的时间越长,生成的 NOx 越多。从生产操作上主要是控制回转窑窑头的负压大小,可以采取减少 1 号鼓风机风量、合理调整主引风机、耐热风机的风量匹配等办法。

2.3 增加链箅机 SNCR 烟气脱硝工艺

2.3.1 SNCR 脱硝原理

SNCR 脱硝技术即选择性非催化还原(Selective Non-Catalytic Reduction,以下简写为 SNCR)技术,是一种不用催化剂,在 850~1100℃的温度范围内,将含氨基的还原剂(如氨水、尿素溶液等)喷入炉内,将烟气中的 NOx 还原脱除,生成氮气和水的清洁脱硝技术。

其主要的反应式如下:

4NH3+4NO+O2→4N2+6H2O

4NH3+2NO2+O2→6N2+6H2O

脱硝反应后的产物可以从上式中看出,具为氮气和水,可以直接排放,不存在像脱硫处理的产物要进行专门的处理和存放。

2.3.2 技术特点

SNCR 技术的优点是:不需要催化剂,不受煤质和煤灰的影响,不需要额外的脱硝设备,设备相对简单,能够直接改造而成,投资成本较低廉,但是 SNCR 法也具有脱硝效率较低、氨的逃逸率高、还原剂消耗量大等缺点。其中还原剂消耗量大的原因是,还原剂与 O2反应会生成 H2O 及 CO2。因此,SNCR 适用于对脱硝效率要求不太高的场所,或是在 SCR 和低氮燃烧技术等技术联合应用。

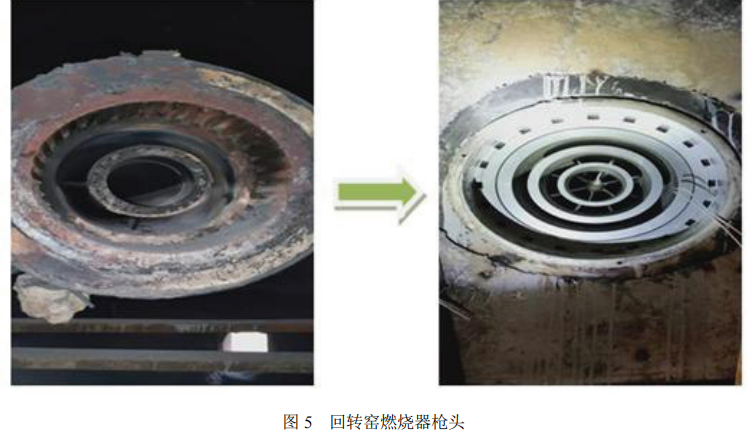

2.4 对回转窑主枪进行改造使用低氮燃烧器

为进一步从源头上减少氮氧化物的产生,将原有的回转窑四通道燃烧器改进为有轴流风通道、旋流风通道、燃料通道和中心风通道构成的五通道回转窑低氮燃烧器,如图 5 所示。

SR 型燃烧器结构及原理:

轴流风:起包火焰的作用。 防止火焰发散、发乱并卷吸周围的高温次风,以利于燃料的迅速燃烧。

旋流风:加强高温空气与燃料的快速混合,其在运动过程中产生的内回流更有利于火焰的稳定和燃料方的燃烧。可调节旋流器出口角度和速度适应不同煤质的变化,调节不同的火焰形状。

煤风:其作用在于把燃料均匀、稳定的输送入窑。

中心风:其作用在于稳定火焰、控制火焰内回流区的大中心风小远近。并防止煤粉倒灌回流堵塞喷头,稳焰、调整旋流强度、冷却头部,火焰稳定性好。

可调节出口截面积:当燃料或窑况发生较大变化时,可以通过调节出口截面积改变风速及风量来改变火焰形状。

热力强度高:燃料和次风及二次风混合良好,燃烧充分,高温区域长,提高物料的转化率。

拢焰罩:防止火焰过早扩散;使气流形成碗状效应,有效收拢火焰;避免温度峰值过高。

燃烧器配风合理:性能优良的燃烧器在配风时保证使用效果的同时还要充分考虑到节能环保的问题,不同燃料的燃烧器配风原理也有所不同。

工作原理:燃料从燃料通道按一定的扩散角向外喷出,由助燃风传给相当高的动量和动量矩,旋流风与喷出的燃料混合以高速度螺旋前进,与高速射出的轴流风束相遇。轴流风束的插入进一步增强了燃料与风的混合(包括周围的二次风),并可调节火焰的发散程度,能按需要调节火焰的长短、粗细,达到需要的火焰形状。

中心风的作用是促使中心部分的少量燃料及 CO 燃烧,使燃烧更为充分,并起稳流的作用。由于这种燃烧机理和旋流风、轴流风具有的高速度,燃烧是非常迅速和完全的。

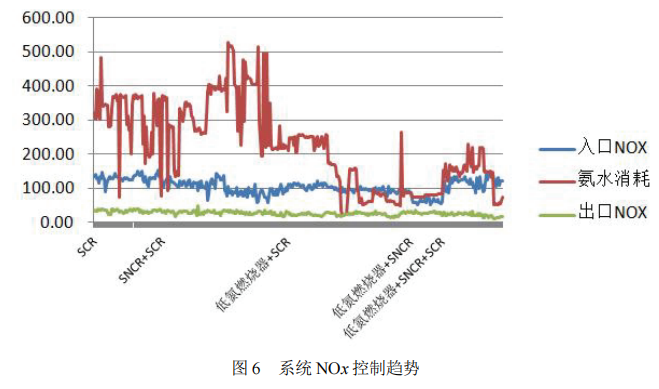

3 氮氧化物控制效果

通过不断摸索球团生产工艺、SNCR 脱硝工艺和中低温 SCR 脱硝工艺的运行情况与热工参数匹配,在确保球团产品满足质量技术要求的情况下,形成了“回转窑低氮燃烧+链篦机 SNCR 脱硝技术+SCR 脱硝技术”相结合的氮氧化物控制工艺系统,入口 NOx由之前 200~350mg/m3下降到 80~140 mg/m3控,脱硝系统氨水消耗由之前 400kg/h 左右下降到 100kg/h,出口 NOx较同期有明显降低,达到超低排放要求,脱硝效率可以稳定在 90%以上。

如图 6 所示,无论是单一的 SCR 脱硝技术还是 SNCR 脱硝技术,系统氮氧化物的的波动比较频繁,操作人员调整的频次较多,增加回转窑低氮燃烧器后系统氮氧化物的控制能力较前期明显提升。脱硝系统的喷氨量由 300kg/h 降低至 60kg/h,焙烧烟气中的 NOx生成浓度从 100~150mg/m3降低至 80~100mg/m3 ,外排烟气的 NOx浓度由前期的 40mg/m3降低到了 20mg/m3 ,能够满足唐山特别排放限值的标准。

4 结语

(1)通过加强吹灰器运行管理,定期对催化剂、GGH 积灰进行清理,减少催化剂积灰、堵塞、磨损,从而减少系统阻力,增强系统通透性,降低风机负荷和延长使用寿命,能够有效保证 SCR 脱硝效率控制在85%以上。

(2)SCR 脱硝技术、链箅机 SNCR 脱硝技术是降低球团 NOx产生的有效方法,焙烧烟气中的 NOx生成浓度从 130~150mg/m3降低至 80~120mg/m3 ,外排烟气的 NOx浓度由前期的 40mg/m3降低到了 30mg/m3 。

(3)随着对低氮燃烧器合理旋流风和轴流风匹配的不断摸索,以及合理的热工参数制度控制源头和过程减排后,SCR 脱硝系统的氨水消耗喷氨量控制到 100kg/h 以下,外排烟气的 NOx浓度由前期的 30mg/m3 降低到了 20mg/m3以下,能够实现链箅机-回转窑球团生产过程 NOx的特别排放限值要求。

参 考 文 献

[1] 罗斌, 宋存义. 首钢集团有限公司矿业公司 1×120 万吨年球团烟气脱硝超低排放项目技术方案[R] 北京首钢国际工程技术有限公司, 2018.

[2] 五通道煤、气混烧燃烧器说明书[R]. 襄阳中和机电技术有限公司,2020.

[3] 邓志鹏, 樊响, 周景伟, 等. 一种球团烟气脱硝处理装置及其处理方法与流程,20759993[P], 2020. 05. 15.

[4] 李轩. SNCR 烟气脱硝工艺简介[R]. 2019, 08.

[5] 刘树根, 宁平, 李婷. 烧结(球团)工艺过程氮氧化物产生及控制[J]. 昆明理工大学环境科学与工程学院, 2016, 6.

[6] 陈沥强, 张西良, 等. 链篦机篦床余热回收技术及装置设计[J]. 烧结球团, 2009, 34(4) : 5-8.

[7] 张字, 马俊小. 链篦机-回转窑系统铁矿氧化球团焙烧过程的能和炯分析[J]. 烧结球团, 2008, 33(5) : 5-9.

[8] 张汉泉, 链篦机-回转窑铁矿氧化球团干燥预热工艺参数研究[J]. 矿冶, 2005, 14(2): 59-62.

[9] 刘宝先, 任大鹏, 链篦机物料平衡及热平衡计算[J]. 现代冶金, 2009. 37(6): 64-66.

[10] 冯俊小, 郑海薇, 张永明, 等. 链篦机的热工测试及节能研究[J]. 工业炉, 2008, 30(1): 11-13.

[11] 宋彦坡, 董武, 等. 链篦机球团预热系统能耗分析及优化[J]. 金属材料与冶金工程, 2012, 40(4): 10-13.

[12] 叶恒棣, 胡兵, 魏进超. 链篦机-回转窑球团 NOx 超低排放技术研究[J]. 烧结球团, 2020, 45(1): 57-59.