烧结烟气循环混气装置的数值模拟研究

王涛1 李寒冰2 陈红章1

(1.中冶南方武汉钢铁设计研究院有限公司 湖北武汉 430080;

2.山西晋南钢铁集团有限公司 山西临汾 043400)

[摘要]:山西晋南钢铁厂3#烧结机采用中冶南方武钢院自主研发的内循环耦合环冷热风烧结的工艺路线,采用FLUENT软件针对3#烧结机烟气循环中的关键设备混气装置和循环烟气罩进行流场、温度场、氧含量的模拟研究。模拟结果表明,该形式的混气装置可以有效地混合内循环烟气和环冷热风;增加导流板的循环烟气罩保证送至烧结料面循环烟气氧含量、温度均匀分布。项目投产后,一方面有效提升烧结矿的产量和质量,减少废气排放量;另一方面能够提高废热利用率,减少燃料消耗,具有良好的经济效益和社会效益。

[关键词]:混气装置 烟气循环 CFD模拟 热风烧结

引 言

烧结工艺流程是钢铁原料制备的关键工序之一,也是目前钢铁生产整个过程中烟气污染最严重的工序,烧结工序排放的粉尘、SO2、NOX分别占钢铁行业排放总量的30%、50%和60%以上,同时烟气中还含有 CO、二噁英等有害污染物[1] [2],对环境破坏力大。烧结工序会产生大量的烧结烟气(约2500m3/t -s)和冷却废气(约2200m3/t-s),其中约50%左右的热能被主烟道烟气和环冷机冷却废气带走[3] ,造成了能源的严重浪费。

在钢铁工业追求极致能效和超低排放的背景下,烧结烟气循环选择性的从部分风箱中取气,并将废气返回烧结台车料面重新参与烧结过程,利用烧结烟气中的余热和一定量的CO,实现节约固体燃料消耗和减少废气排放量的双重效益,受到各钢铁企业的青睐。《钢铁企业超低排放改造指南》鼓励烧结配置烟气循环系统。近几年国内一些钢厂相继投入烟气循环工艺。然而,部分工艺由于烟气含氧量低、烟气成分不稳定、水分高和硫富集等系列问题,在实施后对烧结矿质量产生了不利的影响,最终致使烟气循环装置闲置。为此,中冶南方武钢院进行了深入研究,旨在研究出一种稳定可靠的烟气循环工艺,提升烧结烟气循环的使用效果。

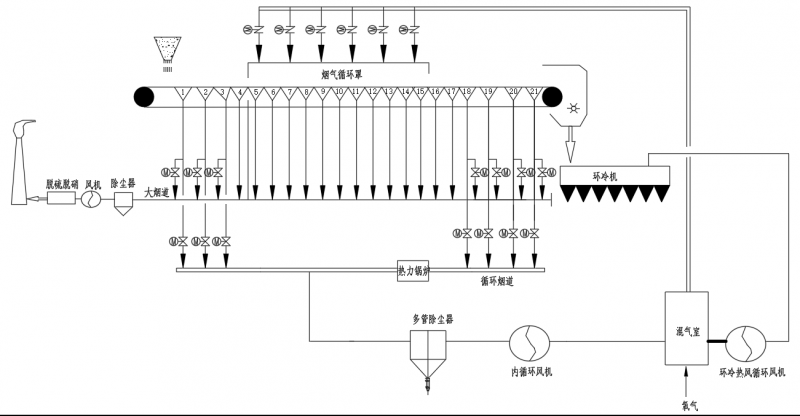

图1 烟气循环工艺流程图

一、工艺流程

山西晋南钢铁厂3#烧结机采用中冶南方武钢院自主研发的内循环耦合环冷热风烧结的工艺路线,烧结机规模:220m2,烧结烟气循环率30%。烧结机内循环分别从头部风箱和尾部风箱取气,尾部风箱烟气汇总管上设有大烟道余热锅炉回收烟气中的高温热能(锅炉出口温度约200℃),产生蒸汽用于拖动主抽风机。锅炉换热后的烟气与头部风箱烟气汇总后经过主烟道进入多管除尘器除尘,出口浓度≤300mg/Nm3,后经循环风机(变频运行)后进入混风装置,与环冷机过来的热风进行混合,混合后再经过6个烟气支管送至循环烟气罩,循环烟气罩安装在烧结台车料面上,流程图详见图1。

引入环冷低温烟气的目的,一方面提高烧结烟气的含氧量,起到富氧的作用,另一方面利用环冷烟气的余热,减少环冷烟气的排放量和热量浪费。因烧结机内循环烟气与环冷烟气含氧量、温度参数差别较大,具体参数详见表1。设计采用特有的混气装置和循环烟气罩及分支管,用于保证送至烧结料面循环烟气氧含量、温度均匀分布。

为了验证混气装置的混合效果及循环烟气罩的烟气分布,本文采用FLUENT软件针对混气装置和循环烟气罩及分支管进行流场、温度场、氧含量的模拟研究。

表1 烧结内循环烟气和环冷烟气参数表

|

烟气类型 |

流量,万m3/h |

温度,℃ |

氧气含量,% |

含尘量,mg/Nm3 |

|

内循环烟气 |

38 |

182 |

17.5 |

300 |

|

环冷烟气 |

30 |

250 |

21 |

400 |

二、模型建立

1.物理模型

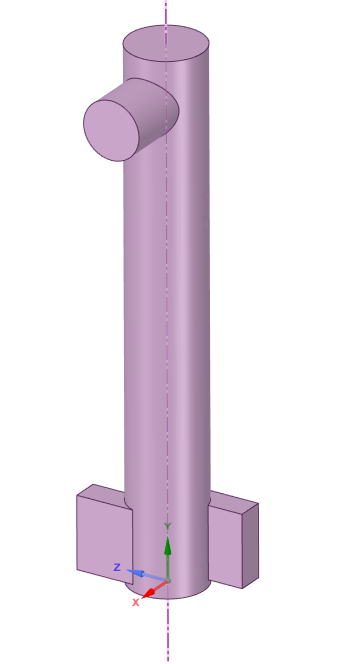

(1)混气装置

混气装置筒体高度29m,直径4200mm,底部设置导流筒,避免2种烟气对撞,影响混气效果。混气装置物理模型如图2a所示,内循环烧结烟气和环冷机热风分别通过混气装置下部的2个进风口沿切线方向进入混气装置,烟气沿外壁自下而上作螺旋形旋转运动,流体在向上发展流动的过程中不断扰动混合,最终在出口处达到相对均匀状态并流出,该部分模型包括两个入口阶段以及一个出口阶段。

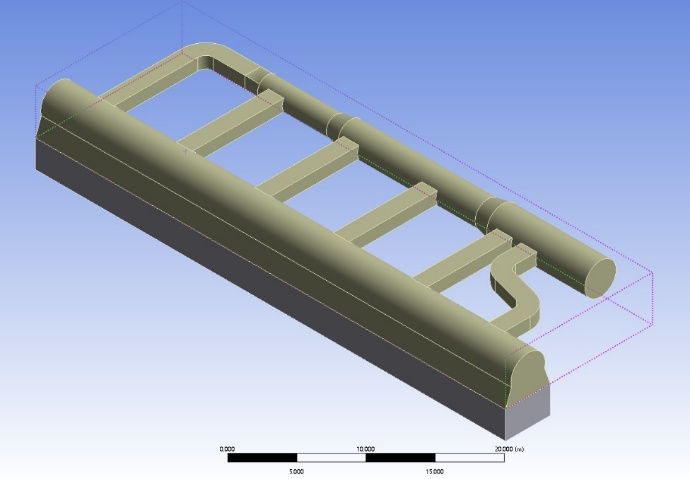

(2)循环烟气罩及支管

a 混气装置物理模型 b 循环烟气罩及分支管物理模型

图2 混气装置和循环烟气罩的物理模型

循环烟气罩物理模型如图2b所示,烟气罩长度48m,宽度3.5m,弧形结构,共有6根矩形支管均匀接入循环烟气罩。在循环烟气罩每个接入口处设有四个导流板,每个尺寸为500x1600,与水平方向夹角分别为30°,45°,60°,75°。对比加入导流板前后烟气分布的均匀性。

模拟计算的简化假设包括:①混气装置和循环烟气罩均为绝热壁面,不存在热量散失;②两种烟气可视为不可压缩流体,忽略由流体黏性力做功所引起的耗散热;③流动为稳态湍流状态,采用标准k-ε湍流模型的方程,湍流动能方程k扩散方程ε ;④流体密度采用Boussinesq假定,即密度仅随温度变化,与压力无关,也不考虑烟气中的含尘量;⑤混气装置和循环烟气罩及管道密封良好,不存在漏风现象。混气装置的fluent模拟计算的边界条件见表2:

表2 混气装置fluent模拟边界条件

|

位置 |

边界类型 |

详细参数 |

|

烧结内循环烟气速度入口 |

速度出口 |

流速15.83m/s,温度182℃,氧含量17.5% |

|

环冷烟气速度入口 |

速度入口 |

流速13.89m/s ,温度250℃,氧含量21% |

|

混合烟气出口 |

压力出口 |

相对压差为0Pa |

|

周围壁面 |

绝热壁面 |

定热流密度0W/m2 |

烟气循环罩的边界条件设置见表3,在设置挡板后,流体流量可能会发生些许改变,但总壁面的边界条件不变。新加入的导流板边界条件为定热流密度为0的绝热条件。烟气循环罩在流量确定的情况下进行模拟,以氧气含量和温度为参考指标来检查整个烟气循环组分分布效果。

表3 烟气循环罩及分支管fluent模拟边界条件

|

位置 |

边界类型 |

详细参数 |

|

速度入口(支管烟气入口) |

速度出口 |

流速22.46m/s,温度211.5℃氧含量19% |

|

烟气出口(料面位置) |

压力出口 |

相对压差为0Pa |

|

交界面前壁面 |

绝热壁面 |

定热流密度0W/m2 |

|

交界面后壁面 |

绝热壁面 |

定热流密度0W/m2 |

三、模拟结果

1.混气装置

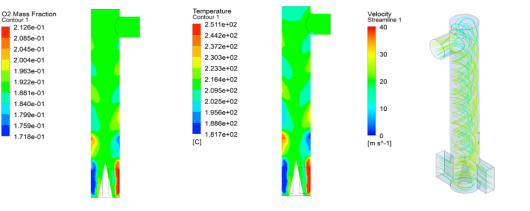

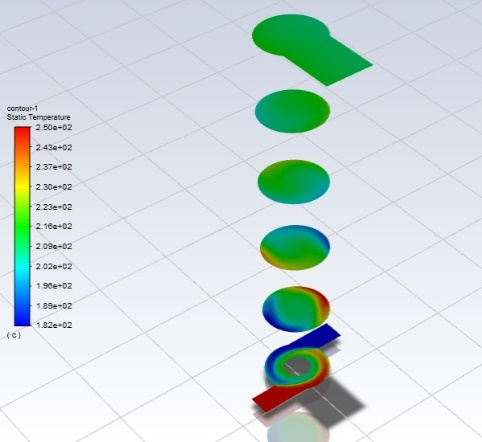

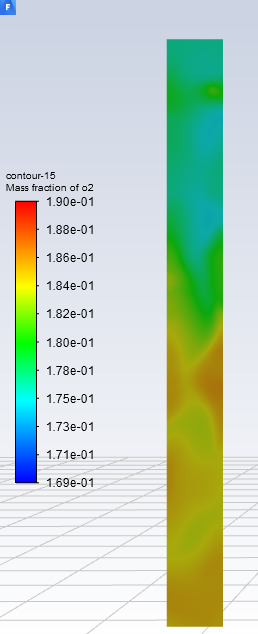

烧结内循环烟气与环冷机烟气沿切线方向进入混气筒,烟气沿外壁自下而上作螺旋形旋转运动,相互混合,使得混合烟气中的氧含量、温度均匀分布。为了验证混气装置的混气效果,模拟结果如下图3:

a 氧含量分布 b 温度分布 c 流线分布

图3混气装置氧含量、温度、速度曲线的模拟结果

图a和图b表明速度和温度在垂直方向上趋势基本一致,都是在入口时呈现两极而后逐渐均匀。图c所示在高度上升方向上流体流动的趋势,因为惯性力大于粘性力而发生水平方向的掺混,而垂直掺混效果远小于水平方向。

a 氧含量分布 b 温度分布

图4 不同高度平面的氧含量和温度分布

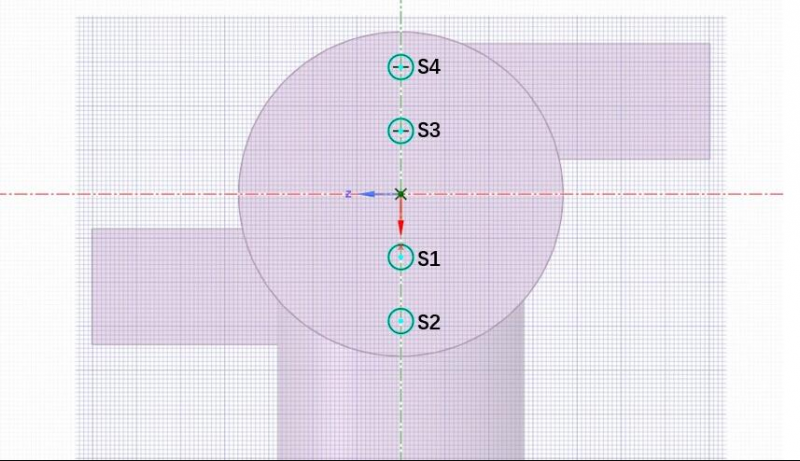

从图4可以看出,随着高度的升高,氧含量和温度逐渐均匀。为了更直管的反映烟气的混合情况,选取12个高度位置,分别为高度1m,3m,5m,7m,9m,11m,13m,15m,17m,19m,21m,23m。在每个高度选取S1,S2,S3,S4四条测线,测线位置如下图3,计算这4个点温度或氧含量的平均值作为该高度的温度或氧含量值。

图5 混气装置测线平面布置

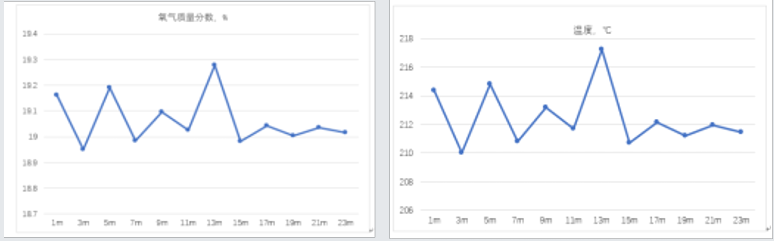

图6不同高度平面上的氧含量、温度平均值

从图6中可以看出,氧含量的波动随着高度的增加逐渐减少,从15m开始基本趋于不变,氧含量保持在19.02%左右。温度变化趋势与氧含量基本一致,从15m开始基本趋于不变,保持在211.8℃左右。

根据实验研究,循环烟气氧含量控制在18%以上,既有利于烧结矿转鼓强度的提高,又有助于保持或增加烧结矿产量[4] [5]。循环烟气温度在120-250℃之间。

2.循环烟气罩及分支管

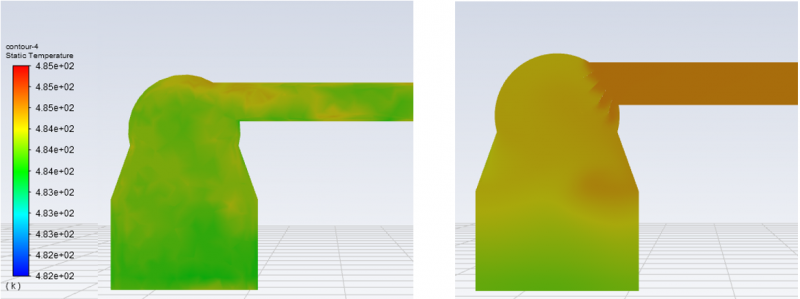

烟气通过混气装置混合均匀后,接分支管和循环烟气罩,分支管和循环烟气罩是要保证将烟气均匀送至料层表面,保证垂直烧结速度一致。为了提高烟气的均匀度,改变边界条件,将每个支管入口定义速度入口,速度一致,使得进入每个支管的风量一致。在分支管与烟气罩接口处增设导流板前后进行对比模拟,模拟结果如下:

a 加挡板前温度分布 b 加挡板后温度分布

图7 加挡板后烟气罩及支管截面上温度分布

c 加挡板前氧含量分布,% d 加挡板后氧含量分布,%

图8 烟气循环罩出口截面氧含量分布

图7中a和b分别为加挡板前后循环烟气罩及支管竖直截面上的温度分布趋势。图8中c和d分别为加挡板前后循环烟气罩出口截面上的氧含量分布趋势,从图中可以看到加挡板后温度和氧含量的均匀度有明显提升。

3.小结

通过模拟结果可以看出:

(1) 烧结内循环烟气与环冷机烟气沿切线方向进入混气装置,混气装置底部设置导流筒,可以有效将两种烟气混合均匀。

(2)分支管和烟气罩之间增加导流板可以有效提高送入料面烟气的均匀性。另外,在循环烟气罩及支管设计过程中,需要充分考虑各支管的阻力平衡,进行必要的计算,可在支管上设置电动调节阀或阻力平衡器。

四、结论

数值模拟结果显示,晋南3#烧结机混气装置中内循环烟气和环冷烟气分别沿切线方向进入筒体,两种烟气可以得到有效混合,出口氧含量稳定在19.02%左右,温度稳定在211.8℃附近。循环烟气罩及支管可以保证送至烧结料面循环烟气氧含量、温度均匀分布,避免出现料层垂直烧结速度不均的情况。

项目投产后,循环烟气的余热可以改善烧结料层温度分布,有利于烧结过程中液相的充分形成,烧结矿的质量有了一定的提升,转鼓强度提升至75%以上,返矿率降低1%;后续脱硫脱硝废气处理量降低25-30%,减小机头电除尘器、脱硫脱硝的设备规格,降低了投资和运行成本;充分利用了烧结烟气中的显热和潜热,有效降低了固体燃料的消耗量,吨烧结矿燃料消耗减少3-4kg。每年减少煤粉消耗7253t,减少碳排放20300t,节能减排效果显著。

参考文献

[1] 王涛,谢春帅. 烧结烟气循环技术研究进展与展望[J]. 冶金能源,2020,39(2) :55-58.

[2]李超群,徐文青,朱廷钰.烧结烟气循环技术研究现状与发展前景[J]. 河北冶金,2019(S1):1-6.

[3] 王国遥. 烧结环冷烟气余热梯级利用技术的探索 [J]. 烧结球团,2018,43卷2期: 72-76.

[4]朱廷钰,李超群,徐文青等.烧结烟气选择性循环技术与应用 [J].河北冶金,2022(6):65~69.

[5] 王兆才,胡兵,魏进超,周志安,等.烧结烟气循环技术方案研究[J].2017第二十一届大气污染物防治技术研讨会:280-285.