张 晨,杨木易

(中钢国际工程技术有限公司,北京 100000)

摘 要:研究和开发用于气基直接还原的带式焙烧球团工艺,不仅可以推动我国带式焙烧球团的快速发展,对节能减排也有着极大的意义。要满足 Midrex 气基直接还原的生产要求,氧化球团必须具有较高的强度,均匀的粒度,适宜的还原强度。本文模拟带式焙烧机工艺进行焙烧实验,考察不同的热工制度对抗压强度的影响,在保证球团矿产量和质量的前提下提供适宜 Midrex 工艺的氧化球团热工参数,为带式焙烧机的设计提供理论基础。

关键词:气基还原;节能减排;带式焙烧球团;抗压强度

1 引言

绿色低碳发展是全球钢铁工业共同面临的一个重大挑战。现代钢铁冶金是以煤炭为基础发展至今,尤其在我国,钢铁工艺流程以碳排放量高的高炉—转炉工艺为主,占比约 88%,而排放量占比较低的电炉工艺仅占 12%,电炉工艺占比提高困难,行业碳排放总量很难降低。尽管在节能减排上付出很大努力,碳排放强度逐年下降,但由于体量大和工艺流程的特殊性,碳排放总量控制压力仍十分巨大,迫切需要通过加速低碳转型,确保国家碳达峰与碳中和目标顺利实现。

不论是对现阶段的长流程还是新一代的氢冶金而言,带式焙烧球团工艺无疑是一项切实可行的解决方案。在传统工艺流程中,提升入炉球团比例,可以提高矿石品位,降低高炉焦比;使用球团矿代替烧结矿,降低工序能耗,并且减少固体燃料的消耗[1~3]。以福建三钢为例,球团工序综合能耗为 18.1kgce/t,远低于烧结的工序能耗;为了显著减少钢铁工业的碳排放,全球范围内兴起氢冶炼工艺,采用天然气、同时配以电炉的 Midrex 工艺已经得到了商业化应用,并被证实为二氧化碳排放量最低的炼铁路线。典型的 Midrex 工厂所使用的还原气体中包含约 55%的氢气和 36%的一氧化碳,而高炉使用的还原气体几乎全部是一氧化碳。因此,短流程吨钢 CO2排放量约为长流程的一半[4]。包括已投产的包钢、首钢京唐、河钢乐亭、柳钢防城港,正在建设中的马钢、昆钢、中钢滨海、安塞乐米塔尔项目,带式焙烧球团已成为绿色发展和技术升级的主流工艺。

2 气基还原对原料的要求

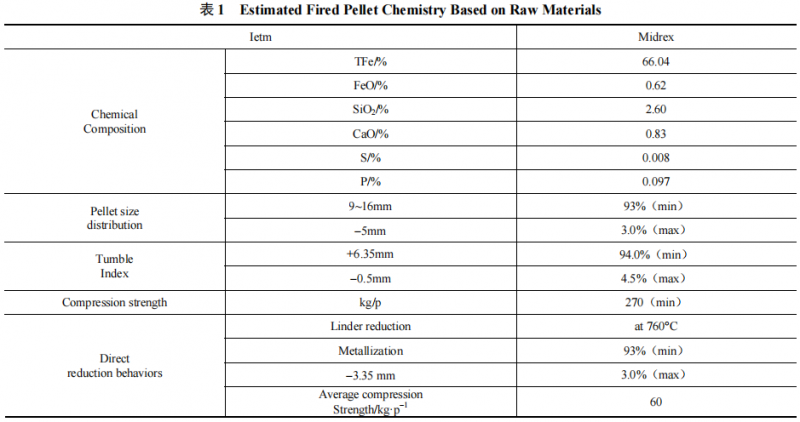

Midrex 工艺自身对铁矿石品种有很广的适应性,以球团矿或块矿作为原料,生产高度金属化的直接还原铁,以热态或冷态形式产出,产品质量均匀。虽然原料的可选性很灵活,但在工业生产和实际应用中,绝大多数的企业都会将人造球团矿作为生产原料。表 1 是 Midrex 推荐的入炉球团矿的质量要求,主要从化学和物理特性以及还原特性加以考虑。随着多年的发展和进步,化学成分对工艺而言已经不再重要,更多的是下游炼钢工序的要求,原料中的所有杂质和脉石都存留在 DRI 中,因此所用原料品位应尽可能提高;球团矿中过高的硫含量会导致炉顶气中的硫含量较高,从而引起重整炉中催化剂中毒,此时必须设炉顶煤气脱硫系统,会增加投资和运行成本。

球团矿的物理性能和还原性能相比化学成分更为重要。其中入炉粒度、抗压强度、还原强度极其重要。

在氧化球团生产过程中,粒度取决于生球制备和筛分布料系统;热工制度、碱度决定了抗压强度和还原强度。

要满足后续气基直接还原的生产要求,氧化球团必须具有较高的强度,均匀的粒度,适宜的还原强度。通过模拟带式焙烧机工艺进行焙烧实验,考察不同的热工制度对抗压强度的影响,在保证球团矿产量和质量的前提下提供适宜 Midrex 工艺的氧化球团热工参数,为带式焙烧机的设计提供理论基础,并指导工业生产。

3 实验方法与结果

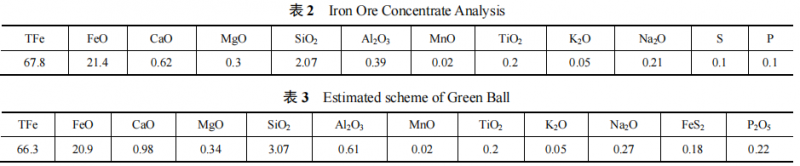

实验所用原料均由客户提供,铁精矿成分见表 2。先经过配料、混匀后,再进行造球,每次配料以 3.5kg含铁原料为基准,配入膨润土后在圆盘造球机中进行造球,实验室适宜的造球水分在 8.0%~8.5%左右。而考虑实际生产中 7.5m 圆盘,有刮刀清理盘面,造球水分会比实验室水分略高,所以实际生产时水分可维持在8.5%~9.5%之间。选取 9~16mm 作为合格生球,成分见表 3。先对生球进行充分干燥,将生球在烘箱中 105℃温度下干燥 4h,为预热焙烧试验做好准备。生球强度源于物料的毛细力作用,由于单一毛细力很弱,加入粘结剂强化毛细力;经干燥后,生球水分蒸发,毛细力降低,化学吸附和粘结力成为主导[5],此阶段对于氧化球团抗压强度影响不大。

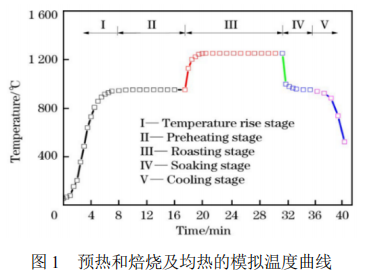

球团焙烧试验是在卧式管炉内进行,包括预热、焙烧和均热环节。铁铬铝丝电阻炉作预热用,硅炭管电阻炉作焙烧用。重点考察预热温度、预热时间、焙烧温度和焙烧时间对氧化球团的影响。预热和烧制的模拟温度曲线如图 1 所示,为了模拟带式焙烧的过程,整个过程分为五个阶段,包括加热、预热、焙烧、均热和冷却。加热速率根据移动速度控制在 95~110℃/min 的范围内。在每个测试中,将八个小球装入坩埚中,并进行预热和焙烧测试。冷却至室温后,将煅烧的球团用于抗压强度测量。

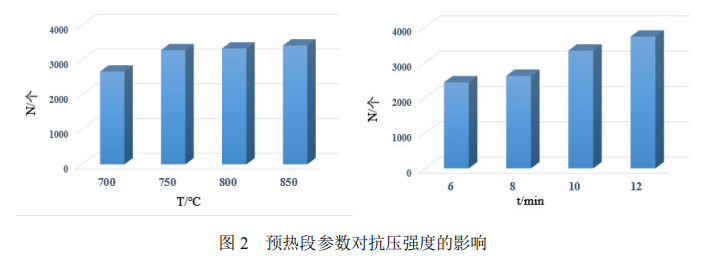

3.1 预热段温度和时间的影响

固定预热时间为 10min;焙烧温度为 1200℃,焙烧时间为 12.5min;均热温度为 950℃,均热时间为 5min;预热温度对焙烧球强度的影响如图 2 左所示。当预热温度由 700℃提高至 750℃时,焙烧球强度由 2668N/个增至 3283N/个;继续升高温度,焙烧球强度变化较小。因此,适宜的预热温度范围为 700~800℃。固定预热温度为 800℃;焙烧温度为 1200℃,焙烧时间为 12.5min;均热温度为 950℃,均热时间为 5min,预热时间对焙烧球强度的影响如图 2 右所示。当预热时间由 6min 延长至 12min 时,焙烧球强度由 2432N/个增至 3729N/个,考虑到后续还原对氧化球团强度的要求和带式焙烧机自身生产率的要求,适宜预热时间为 8~10min 左右。

3.2 焙烧段温度和时间的影响

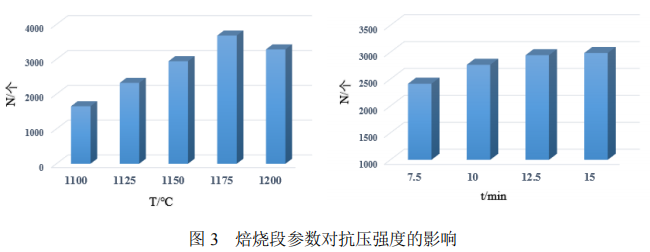

固定预热时间为 10min,预热温度为 750℃,焙烧时间为 12.5min,均热温度为 950℃,均热时间为 5min,焙烧温度对焙烧球强度的影响如图 3 左所示。当焙烧温度从 1100℃提高到 1175℃时,焙烧球强度由 1651N/图 1 预热和焙烧及均热的模拟温度曲线个增至 3680N/个;继续升高温度,焙烧强度有所降低。因此,适宜焙烧温度区间为 1150~1200℃。同时也反映出该磁铁矿具有良好的焙烧性能。固定预热时间为 10min,预热温度为 750℃,焙烧温度 1150℃,均热温度为 950℃,均热时间为 5min,焙烧时间对焙烧球强度的影响如图 3 右所示。当焙烧时间由 7.5min 延长至 12.5min 时,焙烧球强度由 2414N/个提高到 2944N/个;继续延长时间,焙烧球强度变化不大,10~12.5min 为适宜焙烧时间。

3.3 均热段温度和时间的影响

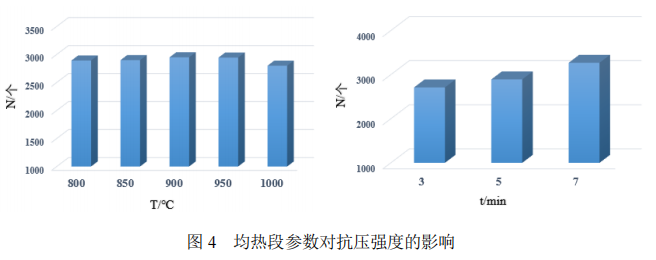

固定预热时间为 10min,预热温度为 750℃,焙烧温度 1150℃,焙烧时间为 12.5min,均热时间为 5min,均热温度对焙烧球强度的影响如图 4 左所示。当均热温度由 800℃升高至 1000℃时,焙烧球强度变化不大。在预热制度和焙烧制度合理的前提下,均热温度对焙烧球团的强度影响要远比预热和焙烧温度对球团氧化和固结的影响小,综合考虑能耗,选择 800~900℃为适宜均热温度范围。固定预热时间为 10min,预热温度为 750℃,焙烧温度 1150℃,焙烧时间为 12.5min,均热温度 800℃,均热时间对焙烧球强度的影响如图 4 右所示。均热时间由 3min 延长至 7min 时,焙烧球强度由 2710N/个增大至 3268N/个,都满足 Midrex 工艺要求的>2700N/个。

4 工程设计与应用

中钢国际总承包的 M 公司 Midrex 直接还原工厂项目,运用了自主研发的带式焙烧机绿色低碳球团技术及装备,该技术处于国际领先水平,打破了欧美公司的垄断。设备有效面积 552m²,作业天数 320 天,正常能力 581t/h,设计能力 650t/h。根据工程经验并结合实验数据,针对气基还原球团的要求,通过自主研发的核心装备及物质流、能量流循环工艺技术,优化工艺分段和热工参数,调整布料设备结构,为客户打造综合能耗低、低碳和绿色高质量球团产品。

4.1 热风系统划分

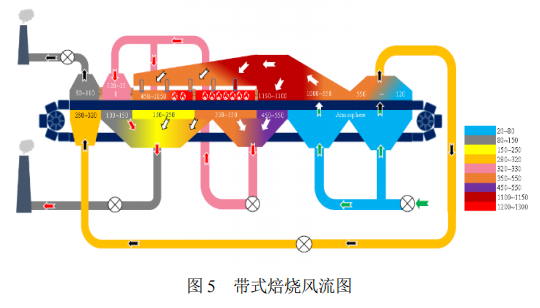

确定焙烧机各工艺分段的热工制度后,根据各分区热平衡来分配热量和风量,风流图见图 5。生球首先在鼓干段用 280~320℃的热风进行干燥,避免下部生球过湿。干燥用热风来自 II 冷段,在管道上设冷风阀,防止风温过高,干燥后的烟气由除尘器净化后排入大气。为防止换热后的烟气温度低于露点温度,在鼓干风机出口管路上接一个支管与干燥后的热风管道连接,当烟气温度低于露点时通过调节阀兑入高温热风;来自焙烧段的后部及均热段风箱内 350~370℃的热废气,由高温回热风机送入抽干段炉罩,对生球进行充分干燥,使其能够承受预热段 600℃以上温度。

预热段主要的作用是对球团加热和升温,结晶水和碳酸盐分解以及氧化反应,主要热量来源三个方面(1)I 冷段的热气流;(2)预热段前半段来自回热风机的烟气;(3)预热段所安装的燃烧器供热。使球团得到预热并具备一定强度,能够承受焙烧段>1000℃的温度。预热段废烟气汇合抽干段废气经除尘,脱硫脱硝处理后排入大气;预热后的球团进入焙烧段,由燃烧器提供~1200℃的高温,使磁铁矿焙烧并硬化固结。燃烧所需的空气主要由 I 冷段的热风提供。焙烧后的球团达到要求强度,随后进入均热段,来自 I 冷段炉罩内>1000℃的热风在抽力作用下穿过球团料层,使料层内不同高度的球团温度保持一致,并进入冷却段;I 冷段采用冷却风机将大气引入风箱穿透料层,对高温球团进行冷却,换热后~1000℃的热风分别送往均热段、焙烧段、预热段;II冷段对料层继续冷却,最终将球团冷却至低于120℃后运往筛分区域。空气经过换热后温度~300℃,引入鼓风干燥段对生球干燥。

4.2 布料筛分系统

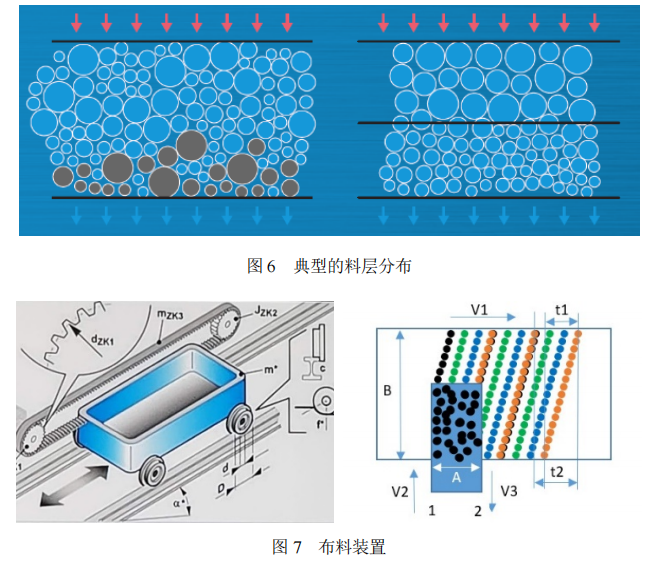

氧化球团的粒度取决于造球质量和筛分布料的效率。布料筛分系统由生球皮带-往复式布料器-宽胶带机-双层辊式布料机-返料转运组成。布料器接受由造球室皮带提供的生球,均匀的布置到宽胶带机上,再由宽胶带机将生球运送到双层辊式布料器,上层辊式布料器的作用是将粒径>16mm 的不合格生球筛分出来,经过大球破碎机处理后,运送到运转皮带上;粒径≤16mm 的生球掉落在下层辊筛上,下层辊筛筛除掉少量≤9mm的物料,返回造球室。筛选出的合格生球将被均匀布置到焙烧机台车上。

筛分系统的目的是保证生球粒度的一致性和球床的均匀性,尽可能多的控制粒度接近同一规格,粒度差异较大的生球会出现的料层混合,小粒径的生球填充到大粒径的空隙当中,恶化球床的透气性;此外由于大粒径球团预热、焙烧所需的时间更久一些,布料过程中将大小粒径生球进行有计划的分布,在预热、焙烧过程中下降的热空气会首先将其最大的热量传给大粒径球团,剩余的可用能量用于处理小粒径球团。图 6 所示典型的料层分布。布料系统的偏析也会加重筛分的难度,传统工艺采用的摆式布料器和梭式布料器,既增加生球跌落次数,还产生布料偏析。因为运动方向叠加,在宽皮带上形成之字形料流和高低起伏的断面,料面还未完全铺开就已经通过辊式布料器,因此很难完全剔除掉小粒径的生球。并且在布料器的两个端点存在零速,造成两侧布料厚度大于中间厚度。改进后的布料装置,采用头部可伸缩的往复式布料器,如图 7 所示,布料阶段由于V1 和 V3 的速度差,从上向下形成平行四边形料面,布料时间为 t1;回程阶段 V2 为变速运动,回程时间 t2-t1,起始位置与上一周期轨迹重合,完成一个布料周期,最终得到平整的料面。

5 结语

采用带式焙烧球团工艺,可以生产碱性球团矿替代烧结矿入高炉,又可以生产高质量的氧化球团供气基竖炉冶炼,对节能减排有着极大的意义。实验标明:预热温度为 700~800℃,预热时间为 7~12min;焙烧温度为1150~1200℃,焙烧时间为10~12.5min;均热温度为800~900℃,均热时间为3~5min,抗压强度均>2700N/个,能够很好的满足 Midrex 气基直接还原工艺入炉要求。通过对设备的不断改进,更好的满足工艺要求,达到安全、稳定、高产的运行效果,这是在总结带式焙烧技术发展过程中大量成功经验与失败教训的基础上,进行的符合现代发展趋势的设计和改进,也正在大量的带式球团工程设计中被广泛应用。

参考文献

[1] 沙永志, 马丁ꞏ戈德斯, 宋阳升. 我国高炉使用高比例球团生产技术经济分析[R]. 第十二届中国钢铁年会, 2019.

[2] 马晓勇, 张宝付, 李亮, 姜鑫, 沈峰满. 凌钢 5 号高炉高比例球团矿强化冶炼实践[J]. 炼铁, 2020. 3: 18-21.

[3] 唐顺兵, 李夯为, 梁建华, 等. 太钢 5 号高炉高比例球团矿生产实践[C]. 第十五届全国大高炉炼铁学术年会, 2014: 826-830.

[4] Midrex 氢气炼铁技术的进展[N]. 世界金属导报, 2018 年第 23 期 B01.

[5] 张晨. 利用粉尘生产适合高炉冶炼的炉料[R]. 2020 年全国冶金能源环保技术交流会, 2020.