王华明 刘海涛

(山东钢铁集团日照有限公司,日照 276800)

摘 要:主要介绍了干熄焦烧损的定义,估算了零烧损下的产汽率及部分产汽率下的烧损率,分析了烧损对企业经济效益和环境效益的影响,并深入分析了造成烧损的原因,提出了进一步降低干熄焦率的研究方向。

关键词:干熄焦;烧损;烧损率

1 前言

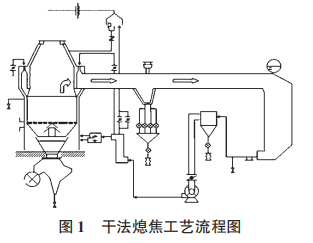

干法熄焦的载体是以N2为主的循环气体,在干熄炉中循环气体与红焦逆流换热,红焦被熄灭,循环气体温度升高至850~960 ℃,经一次除尘后进入余热锅炉,与水发生热交换产生蒸汽,循环气体温度降低至160~180 ℃,再经二次除尘、风机加压及副省煤器降温后进入干熄炉循环冷却焦炭。干法熄焦回收了红焦显热,降低了水耗,改善了焦炭质量,是节能减排技术。干法熄焦工艺流程如图1所示。

2 干熄焦烧损率

2.1 干熄焦烧损率的定义及公式

在干法熄焦过程中,部分焦炭因外界漏入空气,与循环气体中的水蒸气及CO2组分在特定条件下发生化学反应等原因,造成焦炭损失,称为焦炭烧损,用烧损率来表示。干熄焦烧损率是指红焦在干法熄焦过程中的吨焦损失量,即装入干熄炉的红焦与熄焦后排出的焦炭、焦粉(灰)的差值占装入红焦的百分比,即干熄焦烧损率=(干熄炉焦炭装入量-排焦量-焦粉产量)÷干熄炉焦炭装入量×100%,一般干熄焦装置设计烧损率为0.9%。

2.2 当前干熄焦装置的烧损率

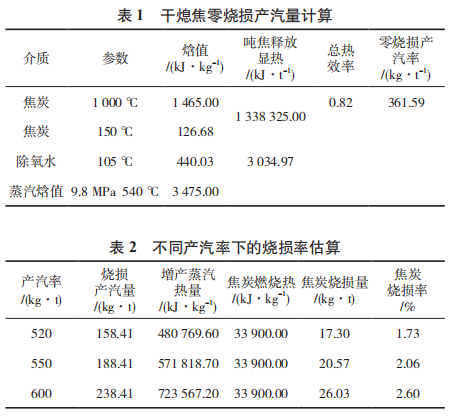

焦炉推出的1 000 ℃左右的红焦在干熄炉内冷却至150 ℃,可回收余热1 338 325 kJ/t焦,干熄焦系统热回收效率82%,计算零烧损下可生产9.8 MPa、540 ℃的过热蒸汽361.59 kg/t(见表1)。实际生产中干熄焦装置产汽率为520~550 kg/t焦,由热平衡计算烧损率为1.73%~2.06%(见表2),当产汽率高达600 kg/t焦时烧损率达到2.6%(见表2),均大于设计烧损率,且随产汽率的增加烧损率增加。

2.3 干熄焦烧损率高的影响

2.3.1 烧损率高影响企业经济效益

干熄焦产汽率为520 kg/t焦时烧损焦炭17.3 kg/t焦,增产蒸汽158.41 kg/t焦,增加发电44.35 kW·h/t焦(按280 kW·h/t蒸汽计),以干熄焦炭2 700元/t、自用电0.6元/kW·h计算,烧损焦炭增加发电吨焦经济损失20.1元/t焦,若发电上网电价更低,经济损失则更高,因此以烧损焦炭增加发电量是不经济的。

2.3.2 烧损率高碳排放高

干熄焦焦炭烧损率越高,碳与氧气或水蒸气反应生成更多的CO和CO2,循环气体中CO2、CO浓度增加,循环风机后放散的循环气体量增加且CO和CO2浓度也增加,增加了碳排放,不符合双碳发展目标。

3 干熄焦烧损机理及原因分析

3.1 焦炭燃烧

在干熄焦生产过程中,由于负压段泄漏、空气导入过量及炉盖开启吸收的空气进入循环气体,在干熄炉及一次除尘,焦炭(粉)直接与氧气接触发生反应①②③,固定碳转变为CO和CO2。

C+O2=CO2 ①

2C+O2=2CO ②

2CO+O2=2CO2 ③

3.2 溶碳反应

焦炭燃烧反应增加了循环气体中CO2含量,一般体积百分比约为14%~18%。循环气体在干熄炉内与焦炭接触的过程中,在高于730 ℃时与焦炭发生反应④,固定碳转变为CO,为控制CO浓度,部分在一次除尘与导入空气发生反应③,转变为CO2。

CO2+C=2CO ④

3.3 水煤气反应

红焦在干熄炉内是个再炼焦的过程,持续析出H2、CO等气体,为保证干熄焦装置安全,向干熄炉环风道内导入空气,在一次除尘将循环气体中的可燃组分燃烧,发生反应③⑤,使循环气体中含有水蒸气。当循环气体通过干熄炉冷却室时,水蒸气遇红焦发生水煤气反应,即反应式⑥,固定碳转变为CO,在一次除尘部分燃烧转变成CO2。

2H2+O2=2H2O ⑤

H2O+C=H2+CO ⑥

可见,①②④⑥反应直接造成了碳损失,反应③和⑤推动了反应④和⑥,增加了碳损失。

4 当前焦炭烧损的控制措施

4.1 常规措施

通常采用减少负压段泄漏、控制干熄炉料位、预存室压力为微负压、适当提高可燃组分控制浓度等方法来降低焦炭烧损,使焦炭烧损率可控制在1.75%及以上,仍不符合低碳的发展要求。

4.2 降低焦炭烧损的技术研究

4.2.1 一次除尘充氮

充氮是采用稀释的方法降低循环气体中可燃组分。空气导入阀减小10%~15%,增加1 000 m3 /h氮气导入量,蒸汽发生量由0.56 t/t降至0.50 t/t,根据焦炭灰分计算的烧损率由2.07%降至0.85%[1]。增加充氮量且减少空气导入量可降低焦炭烧损,但受制氮能力及成本的影响,推广局限性大,成本也高。

4.2.2 提取循环气体中CO2含量降低烧损

脱除循环气体中的CO2也可以降低焦炭烧损。将20%的干熄焦循环气体变压吸附脱碳,降低循环气体中的CO2含量,减少溶碳反应而降低烧损,在技术和经济上是可行的[2]。

4.3 未来的研究方向

由焦炭烧损机理,反应③和⑤推动了反应④和⑥,因此反应①②③⑤是焦炭烧损的基本反应,都是与氧气的反应,因此焦炭烧损率高低关键在氧含量。

4.3.1 干熄焦装置氧气来源分析

干熄焦系统中的氧气来源主要有:

(1)循环气体负压段漏入空气。正常情况下,负压段漏入空气微量,且在循环气体高于600 ℃时参与燃烧循环气体中可燃组分,可通过降低空气导入量弥补;在600 ℃以下部位漏入的空气,与循环气体几乎不反应,而循环风机后监测的O2含量在0~0.1%间,不是造成焦炭烧损的主要原因。

(2)打开炉盖期间预存段压力降低而吸入循环系统中的空气。预存室为微负压,吸入量小,通过红焦层时就被消耗掉,燃烧产物大部分由炉口排出炉外,并不增加蒸汽产量,不是焦炭烧损的主要原因。

(3)为降低循环气体中可燃组分而导入的空气。正常生产的干熄焦,焦炭干熄过程挥发分降低0.7%计,吨焦析出煤气量约为7 kg/t,合15.6 m3 /t,而其全部燃烧约需空气量25m3 /t焦,而导入空气量通常为100~110 m3 /t焦,远大于燃烧焦炭析出的可燃组分所需的空气量。过量导入的空气,在一次除尘与焦粉发生反应①②③,既直接烧损了焦炭,又增加了循环系统的CO和CO2浓度,加快了溶碳反应,加剧了焦炭损失。空气导入量越大,焦炭烧损率越高。

4.3.2 空气导入方式的弊端

(1)空气导入量为人工远程调节,存在滞后现象。空气导入量是主控室根据在线监测的循环风机后的循环气体可燃组分浓度超标时远程调节开大空气导入阀,反之关小空气导入阀。空气导入阀开度调整人为设置,无导入量的概念,造成空气导入量不能精准控制,且人工远程调节,不能根据循环气体组分变化及时调整,造成了调节的滞后,易造成过量。

(2)空气导入量自动调节无法实现。目前是根据循环风机后的循环气体中的组分为调节依据,仅从保证安全的角度考虑,无法精准调节空气的导入量。循环气体在进入干熄炉后,循环气体的部分组分与焦炭发生反应,如水蒸气、CO2与红焦接触发生溶碳反应,增加了可燃组分,尤其是排焦速度快或局部排红焦时,反应更快,进入环风道的循环气体中的可燃组分H2和CO升高,因此无法为空气导入量自动调节提供准确依据。

4.3.3 空气导入量的智能化控制是研究方向

已有文献提出通过实现循环气体成分的智能化控制来降低焦炭烧损[3]。实现空气导入量的智能化控制,可从本质上降低焦炭烧损。空气导入量智能化控制,是建立循环气体成分与空气导入阀开度之间的智能化控制模型,实现空气导入量的精准控制,避免导入空气过量而烧损焦炭,降低循环气体中CO和CO2浓度,降低溶碳反应,从而降低焦炭烧损率,从根本上解决了干熄焦烧损率的问题,是低碳发展的研究方向。

4.3.4 空气导入智能化控制系统的预计效果

空气导入量智能控制系统,实现空气导入量的按需导入,减少或杜绝一次除尘焦粉的燃烧,从根本上降低了循环气体中CO和CO2含量,降低了溶碳反应,从而降低了干熄焦焦炭烧损率,减少了碳排放。若实施后焦炭烧损率由当前的平均2.06%降至设计值0.9%,则120万t/a的焦化企业的干熄焦可降低焦炭烧损量约1.59 t/h,增产焦炭收入4 293元/h,降低发电量减少收入2 442元/h,则年增加1 621万元。实现空气导入智能化控制,降低焦炭烧损具有较高的经济效益。

5 结语

未来企业成本压力越来越大,再加上减碳目标越来越高,更应研究开发空气导入量智能控制系统,降低焦炭烧损,减排CO2,实现焦化的可持续发展。

参考文献

[1] 刘智江,史茂伟. 降低干熄炉焦炭烧损率的措施[J]. 新疆钢铁, 2017(4):33-35.

[2] 吕亚伟. 变压吸附脱除CO2降低干熄焦烧损的探讨[J]. 河北冶金, 2013(12):17-19.

[3] 罗时政. 干熄焦循环气体对焦炭烧损的影响分析[J]. 山东冶金, 2010,32(1):41-43.