富强 刘真海 姚志龙 孙才权 曹连平富

(本钢集团北营炼钢厂,辽宁 本溪 117017)

摘 要:通过研究炉渣渣系及炉内反应动力学,实施留渣及全留渣工艺达50%以上,优化了炉渣渣组元浓度(如 MgO、R)、加料方式等,形成了具有“快速成渣,维持低熔点及良好流动性”的全新加料操作模式。结果表明:采用少渣冶炼工艺后炉渣碱度2.80,石灰单耗降低了13.48%,脱磷率提升2.02百分点;冶炼过程炉渣“喷溅”、“返干”频次明显减少,供氧时间缩短(降低氧耗),该工艺具有可观的降成本潜力,具备广泛的推广价值。

关键词:转炉炼钢;少渣冶炼;脱磷效果;节能降耗

目前,钢铁工业普遍面临着能源浪费、烟尘和炉渣等固体废弃物排放严重的问题,在绿色、高效、低能耗、轻排放的发展目标下,如何减少冶金固体废弃物排放成了行业内亟需解决的重点难题[1]。炼钢作为冶金流程工艺中的重要一环,若能在炼钢工艺环节中减少冶金固废排放,显然能够有效地实现绿色、轻排放的发展目标[2]。

在当前钢铁产能过剩、钢铁行业效益普遍下滑[3]的形势下,国内各大钢铁企业纷纷结合自身的实际情况开展节能降耗探索,寻求降低企业生产成本的途径,力求通过技术创新改善逐渐亏损的状况,提高自身产品的竞争力。转炉少渣炼钢工艺不同于传统“高碱度、大渣量[4]”的转炉冶炼方式,因具有能源消耗量少、对环境污染小等优势,在炼钢过程中得到广泛应用[5]。

通过对本钢集团北营炼钢厂转炉治炼过程的炉渣渣系及炉内反应动力学进行研究,采用改变留渣操作、调整炉渣渣组元浓度、优化加料方式等方法,构建了具有“快速成渣、维持低熔点及良好流动性炉渣”特点的全新操作模式,缩短了转炉吹炼周期、降低了渣料单耗、提高了冶金效果

1转炉少渣炼钢工艺

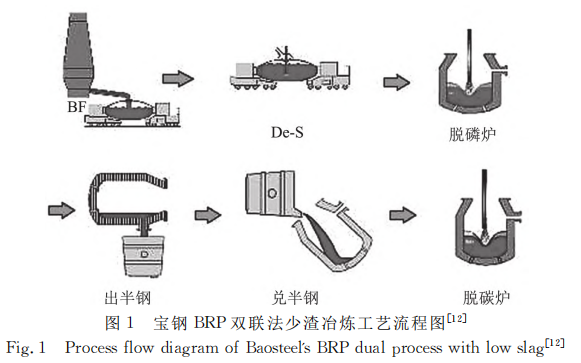

转炉少渣冶炼工艺中的“少渣”是相对于传统转炉炼钢而言的[6]。20 世纪 90年代,“少渣冶炼”这一名词在日本[7]提出并在世界范围内迅速得到推广,该工艺经过多年的发展,形成了各种不了很多不同种类的冶炼模式,但就其本质来说,“少渣冶炼”的核心在于“少渣”通常采用以下两种方式实现:一是在转炉炼钢过程中,通过合理调整工艺模式和操作手段减少生产原料(包括石灰、白云石等)的消耗,从而使产生的炉渣减少;二是在炼钢过程中,充分研究转炉渣的成分、功能和转炉炼钢工艺,通过对转炉渣的循环利用,从而减少转炉原料的消耗。从世界范围来看,日本对此研究比较多,开发了很多不同种类的冶炼模式,如JFE的 LD-NRP双联法[8],住友的 SRP 双联法[9]、神户的 H专用炉法[10]、新日铁的 MURC 双渣法和 LD-ORP 双联法[11]等。我国紧随日本,根据自身情况对少渣冶炼模式进行了探索,开发了适合白身的少渣冶炼模式,如宝钢的 BRP 法(图1)[12],并不断进行优化。由于转炉双联法在产品质量和生产成本上的巨大优势以及考虑到国内铁矿石高硫磷含量的实际情况[13],转炉少渣治炼工艺逐渐受到国内钢铁企业重视。

2 少渣炼钢工艺生产实践

通过研究炉渣渣系及炉内反应动力学,采用留渣操作、调整炉渣组元浓度(如 MgO、R)、加料方式等,创建了全新的加料和造渣方法,有效地降低了渣料消耗,提高了冶金效果。

2.1 转炉渣组分研究与设计

通过调整炉渣碱度 R(w(CaO)/w(SiO2),下同)至2.8、控制渣中 MgO质量分数至8%,改善炉渣流动性,确保合理的渣组元浓度、良好的流动性及冶金效果,降低渣料消耗。对其炉渣组分的具体分析如下:

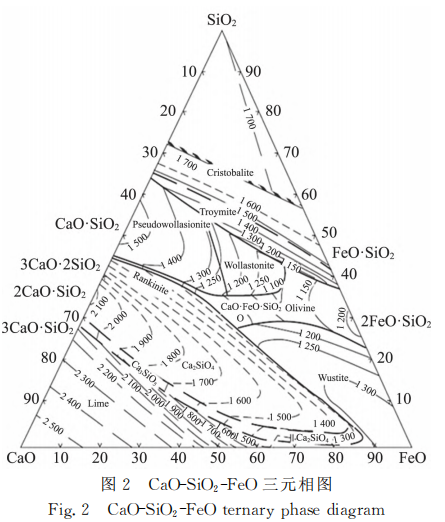

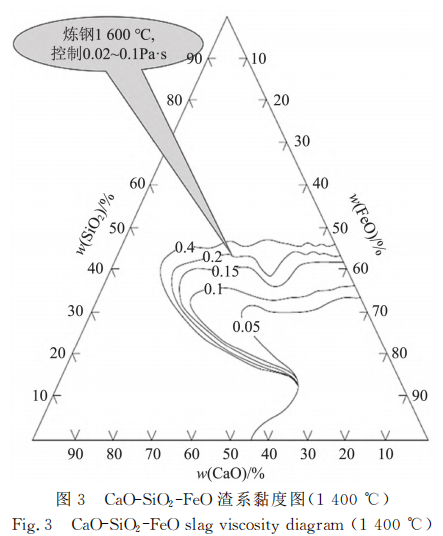

炉渣中存在较多的高熔点组元如 2CaO.SiO2(熔点2130 ℃)MgO时,吹炼过程易造成炉渣流动性不好。通过研究 CaO-SiO2-FeO 三元相图(图2)和 CaO-SiO2-FeO 黏度图(图3),炉渣基础成分选取避开了硅酸二钙(2CaO·SiO2)的初晶区并选取低黏度(η1600℃=0.02~0.1 Pa·s)区域,由此来减少高熔点组元的出现,避免炉渣流动性不好的现象发生。

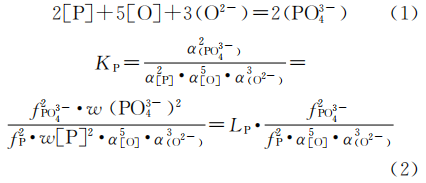

2)炉渣碱度:P0;属酸性氧化物,CaO、MgO等碱性氧化物能降低它的活度,碱度越高,渣中CaO 有效浓度越高 L,越大(见式(1)~(2)),脱磷越完全。但并非炉渣碱度R越高越好,加入过多石灰,化渣不好,炉渣变黏,影响流动性,对脱磷反而不利。改进后的脱磷工艺将终点炉渣碱度从R>3.0适当降低,减少石灰加入量,有利于提高石灰的成渣速率和石灰成渣率,避免未成渣的石灰颗粒影响炉渣流动性,降低脱磷效果。本文设计炉渣碱度 R为2.8。

离子理论的脱磷反应可以表示为[14]:

式中:Lp定义为磷的分配系数,用于衡量炉渣的脱磷能力。

3) CaO:碱性渣中,CaO质量分数达到40 %~50 %后,黏度随CaO含量增加而增加。

4)SiO2:SiO2含量在一定范围内增加,能降低碱性渣的黏度,但 SiO2过量添加会形成高熔点相2CaO·SiO2,使熔渣变黏,恶化渣的流动性。

5)MgO:在碱性渣中 MgO含量对黏度影响很大,当渣中 MgO质量分数超过10 %时,会破坏渣的均匀性,使熔渣变黏。在保证渣中有足够的(FeO),渣中 w(MgO)不超过6 %的条件下,增加初期渣中MgO含量,有利于早化渣并推迟石灰石表面形成高熔点致密的 2CaO·SiO2壳层。本文控制渣中 MgO 质量分数为8 %。

6)FeO(熔点1370℃)、Fe2O3(熔 点1 457 ℃):FeO、Fe2O3可明显降低渣熔点,FeO含量增加,渣黏度显著降低。冶炼过程通过调整枪位,合理控制渣中w(FeO)=13 %~18 %,避免炉渣“返干”(w(FeO)<13 %)与喷溅(w(FeO)18 %)。

2.2 冶炼制度控制

1)吹氧制度。转炉前期冶炼主要任务是化渣、脱硅、脱磷。开吹后采用“高-低高-低”四段式枪位模式,加速成渣,实现早期脱硅、脱磷;冶炼前期供氧量占总供氧量的30 %左右。

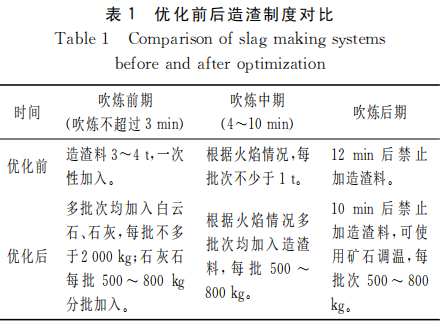

2)造渣制度。采用留渣、全留渣操作。留渣中含有较高的 FeO、MnO 和 MgO,且具备一定的碱度和温度,有利于开吹后第一批渣料(石灰、白云石等)的熔化。渣料分小批量多次加入,初渣碱度按照1.5~2.0控制,终渣碱度控制在2.8左右:加料制度变化如表1所示。

3)冶炼终点控制。在保证冶炼钢种成分合格基础上,为提高金属收得率、降低钢水氧活度,实行终点高拉碳。

4)留渣制度。随着留渣次数的增多,炉渣中磷负荷逐渐增大,脱磷效果变差;此外,留渣过多会造成转炉渣量过大,易造成异常炉况的波动,加大冶炼的控制难度。为保证前期脱磷及转炉的安全冶炼,推行“留渣工艺”“提高全留渣比例”达50 %以上,利用转炉终渣热量及 CaO、FeO,促进转炉快速成渣、炉内反应快速进行、提高脱磷率等,降低渣料消耗。

3实施效果

3.1 石灰单耗与冶金效果

表2为不同班组次石灰单耗量与脱磷率间的对应关系,可以看出,随石灰单耗的增加(30.8~36.1 kg/t),脱磷率未发生显著变化,推测在该工艺条件下,石灰的加入量已经达到饱和,继续增加石灰对提升脱磷效果无益。其中,石灰单耗较低的班组(2#丁:30.8kg/t),冶金效果相对较好,脱磷率高达82.8%。

3.2 造渣工艺对石灰单耗和脱磷率的影响

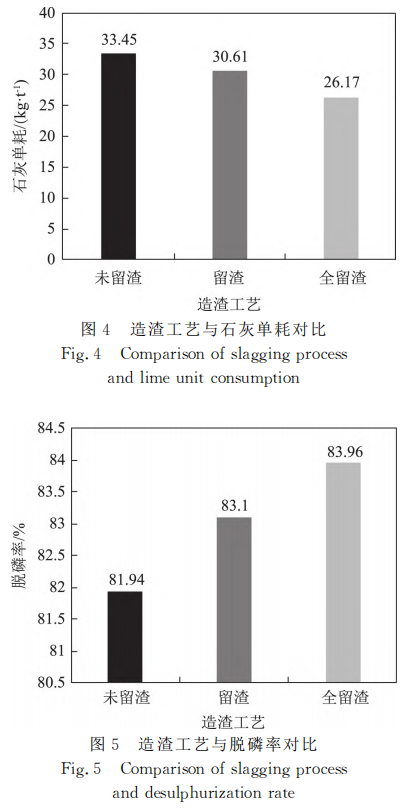

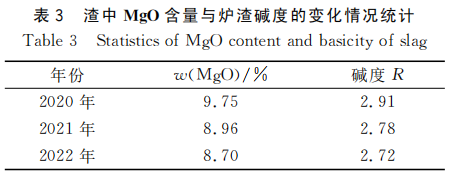

图4为造渣工艺与石灰单耗对比图,可以看出,采用部分留渣及全留渣造渣工艺的石灰单耗量均低于未留渣工艺,其中,全留渣工艺石灰单耗量最低,吨钢消耗量为26.17kg,证实了转炉冶炼过程采用留渣操作(尤其是全留渣)能够降低石灰造渣料消耗,降低生产成本。究其原因是留渣中含有余量的 CaO,具备一定的初始碱度,可减少造渣过程的 CaO 加入量。图5为造渣工艺与脱磷率对比图,可以看出,部分留渣及全留渣法造渣工艺的脱磷率均高于未留渣工艺,其中全留渣工艺脱磷率最高,达83.96%。采用留渣操作(尤其是全留渣),转炉冶炼过程的炉渣脱磷率较未留渣提高了2.02百分点;推测原因为留渣具备一定的初始热量且渣中含有余量 FeO、MgO 和 MnO,能够促使转炉冶炼前期快速成渣、炉渣流动性好,改善了脱硫反应的动力学条件5515,促进炉内反应快速进行,提高了脱硫效率。

3.3 炉渣组分的合理控制

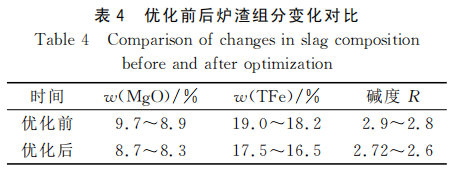

表3统计了2020-2022年间转炉少渣冶炼过程渣中 MgO含量与炉渣碱度的变化情况,推行少渣冶炼后,实现了转炉炼钢渣中 MgO 含量和碱度的逐年降低。2022年实际控制 MgO质量分数为8.70 %、炉渣碱度 R为2.72,较 2020年分别降低了1.05百分点和0.19。

碱度和 MgO含量对炉渣的流动性有着直接的影响,若渣控制得比较少,则炉渣流动性较好,渣料充分熔化且能够加强搅拌的动力学条件,从而实现有效地脱磷并提高脱磷率。从各班组石灰单耗、炉渣组分控制以及造渣工艺情况上来看,采用留渣、全留渣工艺,可明显降低石灰单耗约5kg/t,同时炉渣流动性明显改善,冶金效果相对较好。综上所述,转炉少渣冶炼技术的应用,打破了“高碱度、大渣量”的传统冶金观念,实现了全新的加料、造渣方法,即按照吹炼前期、中期、后期精准的分批加料方式,有效降低渣料消耗、降低了生产成本、提高了脱磷效率。优化前后炉渣组分见表4,脱磷率由优化前的82.03%提高到优化后的84.15 %。

3.4 少渣冶炼效益分析

通过优化造渣工艺、提高了留渣率及全留渣比例,明显改善了炉渣流动性,增强了冶金效果同时有效降低石灰单耗至31.46kg/t(2022年7月份最佳达28.30 kg/t),较原单耗36.36 kg/t降低约4.90 kg/t,降幅为13.48 %,节省了转炉成渣、倒渣时间,促进了转炉反应的快速进行。与国内同行业2021年比较,达到先进水平。该工艺在北营炼钢厂实现了技术应用,其少渣冶炼的效益如表5所示。按照2020年新区产量438.01万t粗钢产量计算,引入少渣冶炼技术后,生产成本较 2019年降低1137.07万元,统计的降本项目为白产石灰、白云石、渣量铁损(留渣带来氧气消耗降低未进行效益测算)。可以看出,转炉少渣冶炼工艺具有可观的降成本潜力,具备广泛的推广价值。

4结论

1)少渣冶炼能够减少造渣料消耗,减少热损失,促进快速成渣,确保渣系良好流动性及脱磷效果。通过实施留渣及全留渣工艺达50%以上,提高了留渣炉次比例并降低炉渣碱度至2.80,改善了炉渣流动性,脱磷率提高了2.02百分点。

2)实现了“少渣冶炼”,其转炉石灰单耗由原36.36 kg/t降至31.46 kg/t,降低了4.90 kg/t(降幅为13.48%),达到历史最好水平。

3)转炉少渣冶炼工艺实现了高效、低成本、轻排放炼钢,符合钢铁行业的发展需求,具有可观的降成本潜力,具备广泛的推广价值。

参考文献

[1] 张寿荣,张卫东,中国钢铁企业固体废弃物资源化处理模式和发展方向[J].钢铁,2017,52(4):1-6.

[2] 柴立元,王云燕,孙竹梅,等.绿色冶金创新发展战略研究[J].中国工程科学,2022,24(2):10-21.

[3] 崔怀周.转炉强化供氧与少渣冶炼的研究[D].北京:钢铁研究总院,2017.

[4] 赵东伟,李海波,孙亮,等.基于转炉 CaO-SiO2-FeO-10 %MgO 渣系脱磷行为[J].钢铁,2016,51(8):24-28.

[5] 张永轰.浅议少渣炼钢工艺的进步与展望[J].江西建材,2015(22):103.106.

[6] 赵广谙,俞海明.120t转炉少渣炼钢的工艺实践[J].新疆钢铁,2015(2):11-13.

[7] 小川雄司,廖建国.转炉连续脱磷脱碳工艺的开发[J].世界钢铁,2001,1(6):44-51.

[8] TANABE H,NAKADA M.Steel-making technologiescontributing to steel industries . NKK Technical Review(Japan),2003,88:18-27.

[9] KAWAMOTO M. Recent development of steel-making processin sumitomo metals. Journal of lrn and Steel ResearchInternational,2011(S2):28-35.

[10] 潘秀兰,王艳红,梁慧智,等,转炉双联法炼钢工艺的新进展].鞍钢技术,2007(5):5-10.

[11] NAITO K,WAKOH M, Recent change in refining process in Nippon Steel Corporation and metallurgical phenomena in thenew pmcess.Scandinavian Journal of Metallurgy,2005,34(6):326-333.

[12] 康复,陆志新,蒋晓放,等,宝钢 BRP 技术的研究与开发[J].钢铁,2005,40(3):25-28.

[13] 王睿之,少渣冶炼条件下钢水深脱磷实验研究[D].沈阳:东北大学,2012.

[14] 朱苗勇.现代冶金学(钢铁冶金卷)[M].北京:冶金工业出版社,2005.

[15] 亓海燕,李铁,吕清山,等,转炉少渣冶炼技术的生产实践[J].山东冶金,2022,44(4):61-62.