任素波,李忠阳

(燕山大学机械设计及理论系,河北秦皇岛 066004)

摘 要:为进一步降低烧结设备在烧结过程中的漏风率,在烧结机侧部密封装置内增加了一种能够降低负压的结构,通过对改进装置入口速度的数值模拟优化密封装置内新增结构的尺寸参数,最后,尝试改变其边界条件降低入口速度,提高密封性。结果表明,密封腔内两凹槽的距离为 16mm,入口流体速度最低,凹槽厚度变化对入口速度没有显著影响;而且入口流体速度随着出口负压减小而减小,密封腔内增加的凹槽具有降低压强和滞留流体的作用。

关键词:烧结机;密封腔;凹槽;数值模拟

1 引言

随着新技术、新方法的日新月异,我国制造业技术得到了前所未有的发展,尤其表现在烧结领域的铁矿石烧结技术上,克服了一些技术不能解决的难题,与此同时,铁矿石烧结技术也不是十全十美的,烧结设备在烧结过程中的漏风问题也是致命的。钢铁烧结机系统漏风增加了烧结能耗,降低了烧结矿产量和质量[1],这与可持续发展理念、绿色发展相违背,因此,为“碳达峰”和“碳中和”工作任务减轻负担,烧结设备漏风治理在提高能源利用率和降低污染物和碳排放之中扮演着不可或缺的重要角色。

国内漏风率普遍在 60%左右[2],是不容忽视的问题。针对烧结设备运行中的漏风问题,国内的有关专家和学者也做了不少的研究:董京波根据改善后的台车下挠变形大小以及烧结机的工作原理设计出新型的柔性迷宫密封装置并进行仿真[3]。刘波等人针对烧结机的漏风问题,分析了其漏风原因,找出了相应的漏风环节,介绍了负压吸附式端部密封技术和新型滑道密封技术[4]。罗文平通过对高铁低硅烧结成矿机理分析,发现改善固相反应条件,提高 CaO 的矿化度是提升产、质量的关键[5]。白明华和任素波针对烧结机头尾漏风问题提出一种钢球与强磁铁复合式头尾密封装置[6]。强伶兰提出一种密封可靠,耐久性高的烧结机重锤式端部密封装置[7]。檀春来研究了一种烧结机台车侧密封装置[8]。卢兴福等人针对烧结机头尾端部漏风严重的问题,分析了传统带灰箱的分块式刚性密封装置的漏风原因与改进途径,并基于差压吸附密封的原理,提出采用负压吸附式端部密封技术来降低烧结机的漏风率[9],何聂等人建立其仿真分析模型,研究了压差、弹性密封板厚度及其材料的弹性模量对差压吸附式密封技术漏风的影响[10]。曹胜华对环冷机使用过程中存在的漏风、摩擦轮打滑和跑偏等主要问题进行了分析研究,并实施了一系列治理和改进[11]。刘克俭等人提出了跨压差排灰的概念,介绍了烧结球团生产中跨压差排灰技术的现状及特点;提出了有效解决跨压差排灰问题的分相密封技术,基于分相密封技术的独立气密封双层卸灰阀及其在烧结球团中的应用[12]。蒋大年针对烧结机漏风问题,提出风机和风箱间漏风、头尾密封和台车底面间漏风、台车本体漏风、台车和风箱滑道间漏风四大典型漏风部分,深入探讨全封闭多级磁力迷宫密封技术与全金属柔磁性密封装置的密封性[13]。宋立丽针对环冷机的漏风问题提出了柔磁性和钢刷密封的综合治理建议[14]。任晓东设计了一种软密封烧结机台车滑道[15]。尽管上述研究成果在一定程度上已经降低了烧结设备的漏风率,但是烧结设备漏风问题不是一朝一夕就能解决的,从其漏风机理深入剖析并设计相适应的密封装置,再探究密封性也能促进问题的解决,具有一定的研究意义。

2 模型与边界条件

2.1 几何模型与边界条件

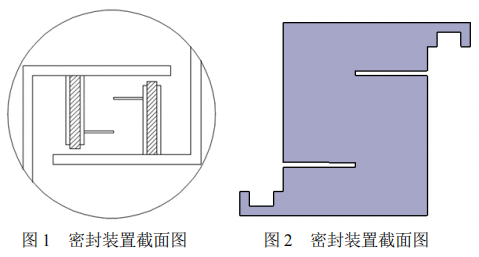

针对台车侧滑道和侧栏板漏风问题,根据台车的尺寸和实际的工作环境初步设计了一种改进的侧部密封装置,如图 1 所示,为改进后的侧部密封装置的截面图,主要由两块密封板和两块橡胶构成,在此基础上密封腔内部增设两块密封板,用于降低负压提高密封性。为此,建立内部的流体模型,如图 2 所示,增设的密封板在流体模型中体现为两个凹槽,以改进后的流体模型为研究对象,对其划分网格,合理设置边界条件,研究其速度和压力的分布情况。

模型采用标准的湍流模型和能量方程。入口边界设置为压力入口,设置初始压力为 0Pa,温度 300K;出口边界设置为压力出口,设置压力为–12000Pa,温度为 300K。其余壁面均采用混合传热条件,换热系数为 10W/m2 ·K,外部辐射温度和自有流温度均设置为 300K。

2.2 控制方程

(1)质量守恒方程:可压缩流体的质量守恒方程为:

(2)能量守恒方程:

3 结果与讨论

3.1 结构优化

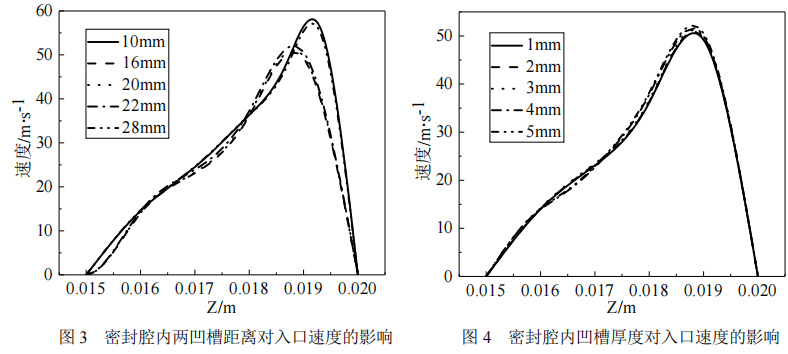

基于上述模型与边界条件,仿真所得的结果为入口风速在 xy 平面内均匀分布,只有在 Z 方向上发生了大小的变化,于是在入口的中心位置建立一条平行于 Z 方向的直线,提取直线上的数据,做出曲线图,研究流体速度的变化趋势。如图 3 和图 4 所示,分别为密封腔内两凹槽之间的距离及凹槽其厚度对入口流体速度的影响。从图 3 曲线可知,入口流体速度曲线随 Z 向位置的变化趋势相近,其中密封腔内两凹槽距离为16mm、20mm 和 22mm 时曲线几乎同步,但距离为 16mm 时速度峰值最小,密封腔内两凹槽距离为 10 mm和 28mm 时曲线趋于一致,速度峰值最大。从图 4 可知,几条曲线接近重合,即曲线上的速度值较为接近,因而,密封腔内凹槽厚度对入口流体速度大小的影响是微不足道的。

3.2 边界条件优化

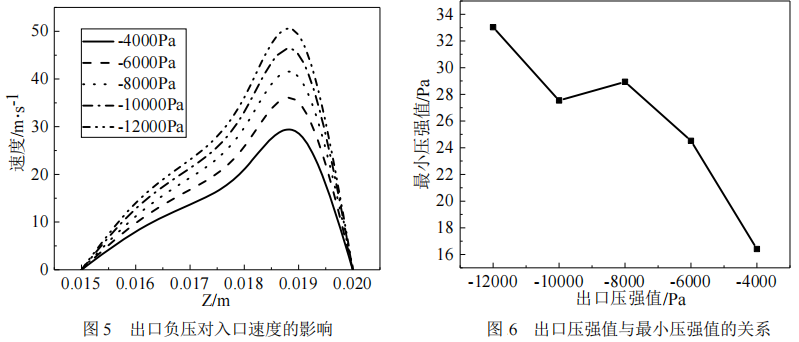

从理论上分析,烧结设备的漏风主要原因是风箱的负压作用,因此,通过降低出口的负压值,探究对密封性的影响,如图 5 所示,与理论分析一致,入口流体速度随着出口负压减小而减小,而且曲线间的间隔近似相等,则说明入口流体速度与出口负压存在着近似的关线性关系。根据图 6 曲线,从整体上观察,最小压强值是随着出口负压减小而减小的,但是出口压强值为–8000Pa 时的最小压强值却高于–10000Pa 时的最小压强值。

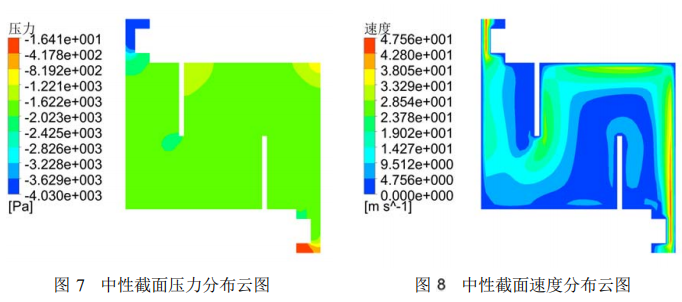

以负压为 4000Pa 的仿真结果为研究对象,从图 7 的中性截面压力云图可知,在密封槽内加装凹槽后,密封腔内和入口处的压强显著降低,而且密封腔内的压强也较为均匀,对材料的应力集中作用不明显,十分有利于阻止泄露、维护密封作用。从图 8 的中性截面速度分布云图可知,流体在密封腔内呈现“S”形流动,主要起到滞留流体,减少泄露的作用,而且在出入口流道处的流速最高。

4 结论

(1)所设计装置在密封腔内增加两凹槽距离为 16mm 时,入口流体速度最小;而凹槽厚度对入口流体速度大小的影响很小。

(2)入口流体速度随着出口负压减小而减小。密封腔内增加的凹槽具有降低压强和滞留流体的作用。

参 考 文 献

[1] 张安煜. 烧结机漏风控制技术研究[D]. 青岛: 青岛大学, 2019.

[2] 秦大刚, 王允清, 李兴文, 陈虎, 廖敏. 应用磁力密封技术有效降低烧结机漏风率[N]. 世界金属导报, 2014-04-29(B07).

[3] 董京波. 430m2 带式烧结机柔性迷宫密封装置设计与仿真[D]. 秦皇岛: 燕山大学, 2016.

[4] 刘波, 叶恒棣, 卢兴福, 刘相佩, 周胜良, 刘克俭. 烧结机低漏风综合密封技术及其在宝钢湛江的应用[J]. 烧结球团, 2018, 43(02): 48-53.

[5] 罗文平, 赵改革. 湘钢高铁低硅烧结技术的生产实践[J]. 烧结球团, 2017, 42(06): 39-42+62.

[6] 白明华, 任素波. 烧结机用钢球与强磁铁复合式密封装置[P]. 河北省:CN110044180B, 2020-01-10.

[7] 强伶兰. 烧结机重锤式端部密封装置[P]. 江苏省:CN213631574U, 2021-07-06.

[8] 檀春来. 一种烧结机台车侧密封装置[P]. 安徽省:CN212868437U, 2021-04-02.

[9] 卢兴福, 刘克俭, 于耀涛, 宁江波. 烧结机头尾端部密封技术改进与应用[J]. 烧结球团, 2020, 45(03): 8-12.

[10] 何聂, 龚曙光, 卢兴福, 刘克俭, 叶恒棣. 差压吸附式密封技术及其在烧结机的应用[J]. 烧结球团, 2020, 45(01): 1-6+24.

[11] 曹胜华. 415m2 环冷机漏风、打滑及跑偏治理[J]. 河北冶金, 2019, {4}(10): 69-74.

[12] 刘克俭, 姜侠, 戴波. 烧结球团分相密封技术及其应用前景[J]. 烧结球团, 2018, 43(01): 57-60+77.

[13] 蒋大年. 烧结机漏风治理技术分析[J]. 中国设备工程, 2017, {4}(08): 77-78.

[14] 宋立丽, 刘昕. 烧结环冷机密封技术[J]. 化工管理, 2017, {4}(11): 205.

[15] 任晓东. 一种软密封烧结机台车滑道[P]. 北京市:CN213481003U, 2021-06-18.