夏建国 喻红发 徐杨

(宝武集团鄂城钢铁有限责任公司 湖北 鄂州436000)

摘要:对鄂钢2号高炉炉缸侧壁温度持续上升的原因进行了分析,通过保持炉况长期稳定顺行,优化操作制度,加强铁口维护,使用钛矿护炉,完善炉缸监控体系等措施,炉缸侧壁温度得到了有效控制,确保了高炉生产安全。

关键词:炉缸;侧壁温度;护炉

1 引言

鄂钢2号高炉(1800m3)于2013年4月7日点火开炉,2019年4月开始南铁口附近区域侧壁(标高9.494米处)温度持续上升,当时采取降低冶强、缩小该区域风口面积等措施将侧壁温度控制下后,侧壁温度又历经多次反复,且存在高温区域扩大发展、多区域温度上升的情况,炉缸侵蚀在逐步加重,炉缸安全状态形势严峻 [1] [2]。炉缸侧壁温度控制难度大易反复,后续生产需时时刻刻监视炉缸侧壁状态。通过保持炉况长期稳定顺行,优化操作制度,加强铁口维护,使用钛矿护炉,完善炉缸监控体系等措施,该区域的侧壁温度得到有效控制,确保了高炉生产安全[3]。

2 炉缸侧壁温度上升原因分析

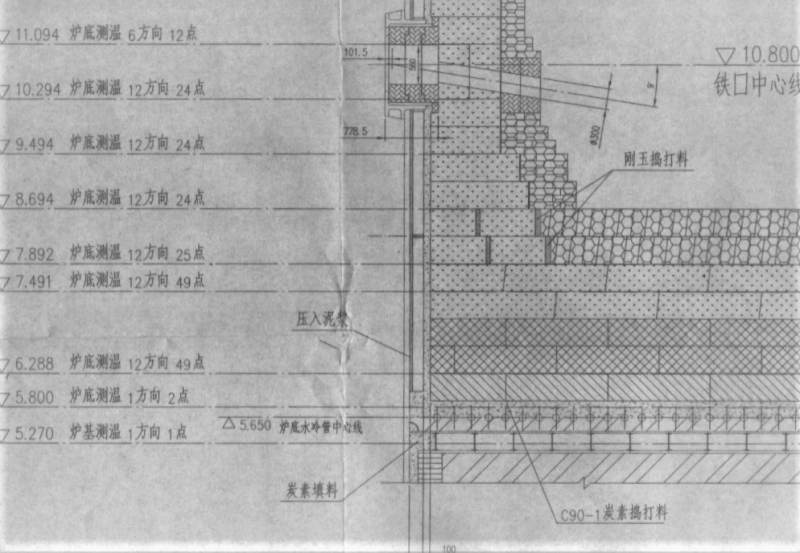

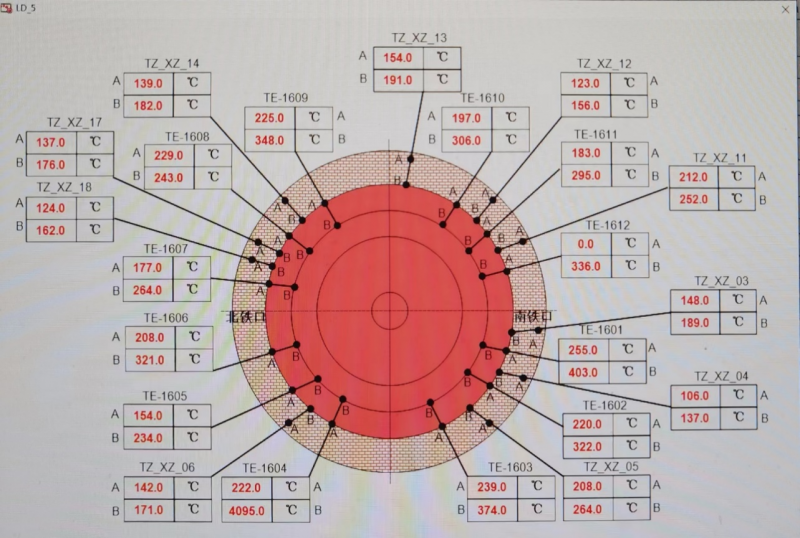

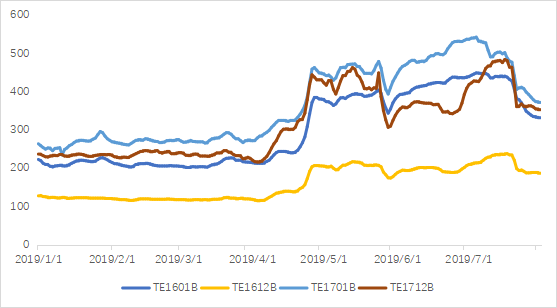

鄂钢2号高炉炉缸结构如图1所示,热电偶插入方位如图2所示。炉缸为底炉缸砌筑大块碳砖加微孔刚玉陶瓷杯的综合炉底结构,铁口中心线标高10.8米。标高9.494米、8.694米区域为通常所说的“象脚”侵蚀区域[4]。2号高炉炉缸侧壁侵蚀现象比较严重区域集中在两铁口方位。自第一次侧壁温度异常升高后,炉缸侧壁温度异常上升点在增加、波动幅度在一次次加剧,如图3所示。炉缸侧壁温度异常升高会直接影响到高炉本体安全,极大地制约高炉生产。所以分析侧壁温度异常上升的原因并针对性地做出应对措施对高炉的高产低耗有着重要意义。

图1 1800m3高炉炉构及电偶埋入情况

图2标高8.694米热电偶插入方位

图3南铁口区域温度曲线

经过综合研判分析后,将影响2号高炉炉缸侧壁温度上升原因总结为以下几点:

一是高炉在短期内多次进行强化冶炼。在第一次炉缸侧壁温度异常上升之前,2号高炉多次采取强化冶炼措施,高炉连续性提产,2019年1月至4月高炉利用系数由2.97t/m3.d逐步提升至3.17t/m3.d。产量提升后炉外出铁速度快、铁流变大产生环流,炉内渣铁对炉缸侧壁冲刷加剧,导致炉缸温度上升。

二是炉缸中心不活,中心死料柱透液性较差。中心透液性较差会使渣铁向中心流动的难度加大,渣铁更易在靠近炉缸区域进行环流。大量渣铁沿着炉缸侧壁运动会加剧对炭砖的冲刷,且一旦存在部分位置被侵蚀往往会连带着将周围部分侵蚀加剧,这会直接导致侧壁温度上升。炉缸中心不活的原因[5]:(1)原料质量尤其是焦炭质量下降,中心死料柱焦炭粒级变小,炉芯透气性变差,在提产过程中从1月至4月焦炭M40由88.6%降至86.4%,反应后强度由67.3%降至65.8%;(2)风速不足、回旋区缩短,吹向中心风量减少,不利于中心渣铁的流出,也会导致中心温度下降,当时2号高炉风速仅维持在240m/s左右,小于250—260m/s的合理风速要求。

三是渣铁流动性变差。渣铁流动性变差会导致其更难向中心流动从而加剧铁水环流,不利于侧壁温度的控制[6]。(1)炉温控制失误或炉况异常,炉温低物理热不足,致使炉渣流动性变差;(2)渣碱长期控制不合适,与炉缸状态不匹配,渣铁黏稠导致流动性变差。在2018年底铁水质量采用硅硫双命中率进行考核,为保证铁水质量满足要求,高炉长期将炉渣碱度控制在1.25左右,铁水物理热1509℃,平均[Si]为0.27%,而[S]仅为0.016%,渣铁流动性变差。

四是炉外出铁组织较差,铁口维护不到位。2号高炉两个铁口共用一套渣处理设备,先天设计的不足给炉外生产组织带来极大的不便。而在一段时间内炉外经常出现堵口跑泥、铁口开漏、单铁口作业等多种异常情况,铁口泥包不能得到有效维护,对炉缸侧壁的保护削弱。而2号高炉侧壁温度高温点又集中于铁口两侧,铁口维护好坏直接影响该区域温度控制的难易程度。

3 控制侧壁温度的措施

3.1 保持炉况长期稳定顺行

炉况顺行是高炉安全生产的基础,同样炉况顺行也对炉缸状态有着直接的影响。

炉况异常时常常伴随着风量萎缩、气流波动以及渣皮剧烈波动。这些不稳定状态往往会造成大量生料和渣皮进入炉缸,大量消耗炉缸储热影响炉缸活跃。此外频繁的慢风、休复风也会破坏煤气流的正常分布,削弱中心死焦柱的正常置换速度,使其透液性变差,从而影响到炉缸活跃状态。

(1)加强原燃料质量管控

“七分原料,三分操作”是所有从事高炉生产人员的共识。①确保入炉焦炭质量。通过优化配煤结构及加强热工制度管理,焦炭质量有了显著提升,M40可长期稳定在91%左右,反应后强度稳定在70%左右。②加强槽下管理,减少粉末入炉。一是加强筛分管理,控制筛分速度。在满足高炉料速的情况下适当减小筛分速度可以保证筛分效果,充分筛出原燃料中的粉末。在保证料速的前提下,我们对槽下的筛分速度做出了如下要求:焦炭≤1t/min,烧结矿≤3.5t/min,块矿≤3t/min,球团≤3t/min。入炉粉末较少有利于上部气流的稳定,也有利于渣皮稳定。

二是优化槽存管理,确保料仓槽位。保证料仓有较高的槽位可以减少槽上在往槽下带料时的高度差,减轻因带料造成的原燃料摔打。经过跟踪分析发现焦炭仓带料时的槽位与焦丁仓槽位存在较强的相关关系。当带焦时槽位较低,后续焦丁槽位将持续上升,说明带料过程中的摔打是导致小粒度焦炭量增加的主要原因之一。优化槽存管理对改善原燃料质量也有重要意义。要求正常情况焦炭仓位不得低于4.5m,矿石仓位不得低于4m,仓位较低时督促原料及时带料。经过优化实施以后,焦丁入炉量平均减少约200kg/批,此举有效保证了炉内软熔带焦窗厚度稳定,有利于气流稳定。

(2)减少炉内漏水

2号高炉冷却系统采用软水密闭循环系统。冷却系统向炉内漏水会明显影响高炉顺行。日常生产中加强膨胀罐水位的监视,水位异常时及时排查原因。发现炉身冷却壁破损后及时处理,减少向炉内漏水。

当查出冷却壁立管破损漏水时,将破损段立管上下的进出水阀门关闭并进行跳接处理。利用休风机会对其进行穿管再生。这种措施既可以确保该破损立管区域的冷却强度又可以杜绝向炉内漏水。当穿管冷却壁再次破损时会在休风时对其进行灌浆封堵。

为保障冷却壁安全,在日常操作上也进行了一系列的调整;

①高炉操作以发展中心,合理控制边缘气流并力保气流稳定为指导方针,避免冷却壁热面因炉内煤气流的不稳定导致冷却壁温度应力的产生;

②调整冷却壁的冷却水量流量(≥4500m³/h),同时降低冷却壁的供水温度至最低限度,提高系统的冷却强度,促进冷却壁热面保护性渣皮的形成及稳定,避免冷却壁本体过早侵蚀或烧损。

(3)完善设备功能

设备功能不足也是制约2号高炉不能长时间稳定顺行的原因之一。

①料罐称量改进。2号高炉料罐秤自投产后一直存在称重有波动的现象,尤其表现在料空零位漂移比较严重。经过研究后实施了一系列的技改项目,最终实现了料罐称重的稳定可靠,达到了精准布料目的,上部调剂更加准确,有利于炉况的顺行稳定。

②炉底水冷系统改造。2号高炉在原设计上炉底冷却用水不可单独进行调整,通过技改后目前可手动调节炉底冷却水流量。此举可以针对炉缸状态进行相对灵活的冷却强度调整。

③水站设备更新。由于设计能力不足以及投运时间较长,2号高炉水站对软水水温的控制能力略有欠缺。将水站空冷器逐步更新后基本可以满足高炉对水温控制的要求,保证了软水进水温度的稳定。

3.2 优化操作制度

(1)发展中心气流合理控制边缘气流

在气流调控上2号高炉坚持以发展中心气流为主,适当控制边缘气流的思想。此种气流控制方案可以促进中心死焦柱内渣铁的置换,削弱炉缸内部铁水环流,同时也可以起到保护炉身冷却壁的效果。同时对原燃料质量波动也有更好的抵抗力,有利于炉况保持稳定。

为实现此种气流分布,在上部调剂上采用表1所示中心加焦的布料模式,适当减少边缘气流分布。

表1 2号高炉布料矩阵

|

焦炭 |

42° |

40° |

38° |

35.5° |

33° |

30° |

12° |

|

3 |

3 |

2 |

2 |

2 |

1 |

3 |

|

|

矿石 |

42° |

40° |

38° |

35.5° |

33° |

|

|

|

3 |

3 |

3 |

2 |

2 |

|

|

此外在下部调剂上也采取了多种措施;

①将风口角度由斜5度改为斜7度,减轻因风口中套上翘对风口回旋区的影响,促进炉缸煤气初始气流的合理分布;

②风口长度由600mm逐渐加长到640mm,保证风速≥265m/s,实现炉缸工作均匀活跃,保障炉况稳定顺行;

③缩小进风面积,将进风面积由0.294m2缩小至0.281m2。利用休风机会在缩小进风面积的同时将铁口上方两侧1#、13#风口直径120mm改为115mm。

④定检修周期,对上翘风口中套进行更换调整。

(2)热制度、造渣制度调整

炉缸是高炉的发动机。保证炉缸活跃,改善炉缸热状态以保证炉缸有充足的热量储备也对炉缸维护有着重要意义。充足的热量储备首先可以保证炉缸铁水有充足的渗碳能力,还可以保证炉缸内部渣铁有充足的热量。如果炉缸内部铁水碳成分不饱和时,当其与炉缸炭砖直接接触就会在接触面上带走炭砖的碳元素,这就会加剧炭砖侵蚀。渣铁有充足的物理热可以确保炉渣流动性,这不仅有利于均匀炉缸内的渣铁成分也有利于炉缸内部的渣铁的流入与流出。

调整高碱度操作模式,优化铁水双命中率考核范围,铁水平均[Si]控制在0.4%左右,[S]在0.025%左右,渣碱基本维持在1.20倍。

3.3 加强铁口维护

铁口维护欠佳是导致铁口区域侧壁温度上升的主要原因之一,加强铁口维护也是炉外工作的重点。2号高炉两个出铁口共用一套渣处理系统,先天设计的不足给炉外生产组织带来了极大的不便。在铁口维护上采取以下措施:

(1)稳定铁口深度。将铁口深度控制由2.8±0.2m调整为3.2±0.2m。合理的铁口深度可以有效减少环流,也可以通过加大泥包扩大泥包在炉墙上的覆盖区域。

(2)杜绝跑泥。以2号高炉为试点,逐步推进炉前自动化升级。其中“一键式开堵铁口”应用后,优化打泥程序增添分段式打泥操作,排除人为操作影响,铁口堵口跑泥现象下降明显,铁口合格率提升到98%以上。

(3)采用铁口预钻操作,缩短开口时间,提升铁口作业率。在铁口堵口拔炮后提前预钻铁口眼300mm—500mm深度,保证铁口眼稳定铁口通道稳定,也可缩短开口时间。2号高炉出铁作业率由85%提升至91%,平均铁水流速降低至4.8t/min左右,有效降低了渣铁对泥包冲刷。

3.4 使用钛矿护炉

高炉配用钛矿护炉是国内普遍采用的保护炉缸措施。而钛矿护炉可作为应急措施,不宜作为常规手段进行长期使用[7]。

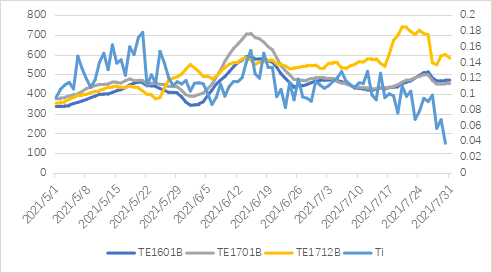

在炉缸侧壁温度快速上升阶段会配用钛矿。在使用钛矿进行护炉时在操作上将铁水硅含量控制在0.4%—0.6%。根据具体情况选择钛矿使用比例,一般钛矿配用比例为1%左右,铁水钛含量控制在0.15%—0.2%。

图4 铁水钛含量与侧壁温度曲线

3.5 完善炉缸监控体系

要实现精准地监测炉缸侧壁状态,需要有更有效的手段。为实现实时精准监控,择机更换异常显示热电偶。同时在计划检修时增设炉缸冷却壁热电偶20个点,对热负荷变化情况进行监测。

3.5.1 建立高炉炉缸侧壁温度与相应残厚管理标准

(1)炉缸残厚经验计算公式

L剩余=[(1150-T深)/(T深- T浅)]×(L深- L浅)+ L深

其中,L剩余,mm—碳砖剩余厚度;

T深—电偶深点检测温度,℃;

T浅—电偶浅点检测温度,℃;

L深—电偶深点插入碳砖深度,mm,2高炉深点插入450mm;

L浅—电偶浅点插入碳砖深度,mm,2高炉浅点插入150mm。

炉缸残厚实行温度创新高管理,即按照碳砖侵蚀不可逆的原则,以电偶最高温度或最大温差计算最小残厚值[8],根据目前温度计算,该部位碳砖残厚1110mm。

(2)热流强度计算公式

Q=c×(t2-t1)×W÷S[9]

其中,Q -- 热负荷,J/h ;

c -- 水的比热容,J/(kg.℃),一般取4.1868 J/(kg.℃) ;

t1、t2分别为冷却设备进水和出水温度,℃;

W--冷却水用量,m3/h;

S--热流面积,m2

(3)正常炉缸电偶温度残厚管理标准

炉缸电偶温度的残厚管理标准

|

预警条件 |

项目 |

正常值 |

预警等级 |

||

|

二级 |

一级 |

休风凉炉或停产级 |

|||

|

条件1 |

深点电偶温度,℃ |

<400 |

400~500 |

500~650 |

>650 |

|

条件2 |

炉壳温度,℃ |

60 |

60~65 |

65~70 |

70~80 |

标高9.494米、标高8.694米电偶插入碳砖深度:深点450mm,浅点150mm,深点与浅点温度基本一致。

3.5.2 预警机制

(1)二级预警管控措施(400—500℃)

①炉内操作:适当降低冶强,风量控制由4500m³/min降至4400m³/min以内,氧量10000m³/h,物理热≥1500℃, 0.3<[Si]<0.5,[S]<0.035%;缩小风口或加长风口;申请减产3%(5500t/d—5300t/d)。

②炉前操作:铁口深度≥3.1m;铁口部位温度高时,使用钒钛炮泥;加强铁口维护,采取有效措施,避免漏铁、重出现象;侧壁温度高区域铁口减少出铁次数。

③改变炉料结构,采用钒钛球团、钒钛矿护炉,铁水钛含量0.15%—0.2%。

④冷却制度:检查冷却设备漏水情况,及时更换漏水冷却设备;炉缸冷却强度用至最大能力,降低进水温度至最低;严格执行水质控制标准。

⑤自动检测:炉基检测水温差及炉壳温度,间隔4h发相关数据至“高炉炉况信息群”。

(2)一级预警管控措施(500—650℃)

①炉内操作:适当降低冶强,风量控制由4500m³/min降至4300m³/min,暂时堵局部风口,抑制温度上涨趋势。物理热≥1500℃, 0.4<[Si]<0.6,[S]<0.030%;缩小风口面积,增加风口长度;申请减产5%(5500t/d—5200t/d)。

②炉前操作:铁口深度≥3.1m;铁口部位温度高时,使用钒钛炮泥;加强铁口维护,采取有效措施,避免漏铁、重出现象;侧壁温度高区域铁口进一步减少出铁次数。

③改变炉料结构,采用钒钛球团、钒钛矿护炉,铁水钛含量0.15%—0.2%。

④冷却制度:检查冷却设备漏水情况,及时更换漏水冷却设备;炉缸冷却强度用至最大能力,降低进水温度至最低;严格执行水质控制标准。

⑤自动检测:炉基检测水温差及炉壳温度,每4h在“高炉炉况信息群”汇报热电偶温度变化情况。

⑥其它:如有上述没有描述到的异常情况出现时,及时汇报生产技术室,温度小于500℃开始逐步返回调整量。

(3)休风凉炉或停产(>650℃)

①由炼铁厂成立长寿工作小组统一协调指挥。长寿工作小组每天制定操作方针,由分管厂领导批准后高炉执行。

②残厚<300mm,由生产技术室整理相关材料向公司汇报,按公司指示执行。

③停炉标准:残厚<300mm或确认深电偶或旧电偶前端为烧坏。

4 结束语

通过实践表明,炉缸侧壁温度是可以控制的,只要进行合适的护炉措施也可以做到炉缸状态安全可控。

(1)保持炉况长期稳定顺行是做好护炉工作的基础。

(2)通过优化操作制度,抑制炉缸内部铁水环流。发展中心气流适当控制边缘气流加以合适的热制度造渣制度控制,保持中心气流通畅,消除炉缸中心不活现象。

(3)加强铁口维护,提高铁口合格率,保持铁口稳定率,确保铁口泥包稳定,降低铁水流速保护炉缸侧壁。

(4)适时地配用钛矿进行护炉。

(5)建立完善的炉缸监控体系,建立相应的预警制度。

2020年炉缸侧壁温度上升得到有效控制,至2023年12月停炉更换冷却壁,炉缸侵蚀未发展,最低碳砖残厚仍有700mm左右,炉缸安全受控。

参考文献

[1] 卢正东.高炉炉衬与冷却壁损毁机理及长寿化研究[D].武汉科技大学,2021.

[2] 仝兴武,张莹,李建伟,赵建宇.津西8号高炉炉缸侧壁温度升高后的护炉经验[J].炼铁,2021,40(4):60-62

[3] 李盼.沙钢2号高炉炉缸活性改善研究及实践[D].东北大学,2019.

[4] 马淑龙,王治峰,马飞,等.某2650m^(3)高炉炉底陶瓷垫刚玉莫来石砖蚀损机理探析[J].炼铁, 2023, 42(3):37-41.

[5] 马俊,唐春,孙力.高炉炉缸中心温度偏低的操作[J].钢铁研究,2016,44(03):50-52.

[6] 卢正东.高炉炉衬与冷却壁损毁机理及长寿化研究[D].武汉科技大学,2021.

[7] 王超,居勤章.钛矿护炉对高炉的影响探析[J].炼铁, 2018, 37(4):5.

[8]陈绪亨,王炜,陈令坤,等.高炉炉缸炭砖残厚的计算方法.CN202211094082.1[2024-09-25].

[9] 张权,戴方钦.武钢4号高炉炉底炉缸安全热流强度的计算[J].炼铁,2018,37(1):60-61