余城德 陈振勇 晁团效

(江苏省镔鑫钢铁集团有限公司 江苏 连云港 222113)

摘 要:镔钢2020年4月开始进行全流程智能工厂建设,联合赛迪信息、北科大等改进镔钢工业互联网系统,将各种系统汇聚同一系统,对生产过程进行全流程管理。镔钢高炉借东风,改进生产过程自动化控制程序、应用智能工艺模型、高清摄像头视频监控构建镔钢特色生产管理体系,对高炉生产过程进行全流程监控,原燃料低库存条件下,生产成本逐渐下降,生产过程工艺参数控制科学准确,生产事故隐患基本杜绝,取得较好经济效益。

关键词:智能制造;全流程智能工厂,工艺模型,工业互联网

近年来,随着新技术、新设备、新工艺、大数据技术广泛应用高炉生产,并与智能制造相融合,开发出高炉日常生产控制、监控多个智能应用模块,多层次、多角度还原高炉日常生产场景,高炉生产逐渐由原来粗放型管理转化精细管理,通过高炉智能模块技术广泛应用,可以从物料进厂、物料中间过程处理、高炉物料入炉全过程进行跟踪,生产过程各种物料检验分析、生产参数自动生成报表,建立关联数据库,通过3D技术,仿真应用场景;通过智能模块分析,对生产过程参数控制提供指导,确保生产过程稳定顺行,产品质量优质,高产、低耗,环保,经济。通过正向、反向跟踪,复盘、追溯生产过程,提出物料采购指标,生产过程参数控制指标,达到降本增效,优化生产过程目标。

镔鑫钢铁公司成立2008年2月,经过近十几年发展,炼铁厂高炉由530m3+630 m3通过异地改造升级2*1250 m3,各种新技术、新工艺、新设备广泛应用高炉生产保证高炉稳定顺行。特别是2020年4月开始建设高炉数字化车间,2023年1月完成;建设数字化高炉二座,辅配高炉上料装置、热风炉、出铁装置、高炉冷却设备、煤气净化装置等,以高炉为中心环形布局,根据冶炼原料配比及产品质量要求,对冶炼原料依次进行调配、高炉上料、冶炼生产、渣铁产品处理、铁水运输等生产作业;目前已构建86个智能应用,22个工艺模型,接入116个画面,1.2万个数据点位,采集处理6亿多条时序数据。23年底提出全流程智能工厂建设,对数字化高炉进行升级改造,采用新技术,新工艺,增加铁前一体化配矿和物料跟踪功能,对高炉使用物料从采购、生产、生成产品全过程进行跟踪,结合前期投用技术,将生成过程使用物料、生产参数、产品质量、产量、成本等融为一体形成镔钢生产管理系统,达到降本增效,环保,长寿,优质,低耗,高效的目标。

1 镔钢高炉智能制造内容

镔鑫钢铁利用产能置换、大修改造时机,建设2*1250 m3高炉,高炉在智能制造方面建设如下:

1.1 智能装备方面

高炉设备全面采用基于数字化、网络化的智能装备,基于大数据的综合智能运维及集中决策、控制等目标设计。建设智能装备 182 台(套),其中设备联网数采169 台(套),数采率达到92%以上;包括:热风炉、料仓、料罐、炉顶除尘装置、炉体冷却装置、喷煤装置、铁水罐运输等装备

1.2 数采集控方面

车间搭建中冶赛迪国产工业互联网平台,运用智能网关与设备端相连,自动采集设备的运行状态及相关数据(如速度、温度、压力、流量等),自动生成生产报表,建立日常生产过程。同时接受集控平台的指令认证后确认相关操作,通过线上计划协同、模型分析、工控安全、工业电视等辅助手段,实现基于大数据的集中操控与智能决策,以及生产设备调参、故障诊断等远程智维作业,设立报警功能,分析异常数据及时提醒、提出操作建议等功能,确保生产过程稳定顺行。

1.3 智能应用模块

近几年原料,各种新控制技术、智能算法应用高炉生产,高炉生产参数自动采集,生产数据库,应用大数据智能分析,建立智能应用工艺模块,真实反映高炉生产实际情况,当高炉控制参数发生异常时,发出报警,提醒高炉工长或者提高调整参数,及时调整炉况,确保高炉生产稳定顺行。镔钢高炉日常生产过程参数全部实现自动采集,建立相应数据库,逐渐探索出镔钢高炉调整制度,保证高炉日常生产长期稳定顺行。

2 智能制造设备控制技术

2.1 高炉炉顶均压煤气全回收技术

高炉炉顶均压煤气实现全回收,高炉炉顶均压煤气干法全回收工艺、组合式顶进顶出干式除尘设备、高效引射装备及智能控制回收系统等一系列关键技术,实现了高炉均压煤气的高效干法全回收。减少煤气分散,降低高炉能耗,保护环境。每3.5Nm3煤气发一度电,电价按0.6元/度,则年回收煤气直接经济效益如下:W=178万元/年。减少对空排放粉尘量约104t,能够取得较好的经济和环保效益。

2.2 热风炉无扰动换炉

热风炉引进无扰动换炉及时,确保热风炉换炉期间风压波动±5kpa,风量稳定,减少换炉期间风压、风量波动,稳定高炉炉况。

2.3 高炉冲渣行车自动操作

系统自动抓渣,电脑远程时时监控,轻点鼠标就能轻松完成以前耗时劳累的繁琐操作,做到省力、省事、快捷,安全环保,节省人力目标。

2.4 高炉喷煤采用一键喷吹、等距喷吹技术,保证喷吹过程煤粉喷吹量稳定,高炉风口煤粉分配均匀,数量相同等,减少喷吹煤粉压力波动、风口喷吹煤粉量不均对炉缸工作状态影响,活跃炉缸,降低能耗。

3 智能应用

镔钢高炉建设、投产后,跟踪当前先进技术、工艺、设备对高炉进行技术改造,先后应用多个智能模块:炉缸侵蚀模块,智能烧炉,环境除尘系统节能,赛迪开发工艺模块等,对高炉生产过程进行全流程智能监控,设置异常数据报警功能,及时反馈操作人员调整,或者上报各级管理人员,减少、杜绝事故隐患,保证高炉生产稳定顺行。

3.1 热风炉智能烧炉控制模型

自动跟踪煤气压力波动情况,自主优化空燃比参数,大幅节约高炉煤气;在规定的燃烧周期内,自主决策控制大烧和小烧进程,保证热风炉拱顶、烟道温度达标;在故障检修等异常情况下,系统自动控制燃烧进程,保证短期内达到烧炉目标;通过优化程序连锁,实现了热风炉自动无扰动换炉,换炉过程中实现风压稳定,换炉结束后系统自动切入自动烧炉,并在烧炉过程中优化烧炉参数,节约煤气,自动优化烧炉使煤气单耗较使用前下降6.5%~11.5%。

定压无扰动换炉、自动烧炉、自动换炉技术的实现,使热风炉实现了全自动操作,大幅降低现场人员劳动强度。热风炉系列优化技术在提高自动化、智能化水平的同时,也因为节约了大量煤气而提升了企业的经济效益。

3.2 炉缸侵蚀模型

炉缸炉底侵蚀在线监测预警系统可对高炉炉底炉缸耐材侵蚀情况进行在线监测和自动预警,指导高炉工作者及时掌握炉缸侵蚀状态并采取护炉措施,延缓炉缸侵蚀速度,预防炉缸烧穿事故,防患于未然,帮助高炉工作者实现高炉的安全长寿。

3.3 赛迪智能制造技术

高炉二级系统(L2)实现部分专家系统功能。L2 系统主要功能为高炉炉身仿真、料面预测、炉热、煤量调剂预测等,生成各类电子报表,生成出铁管理报表,展示各类关键参数趋势图形,自动配料及料单传输,自动采集生产过程数据。

高炉炉身仿真:每次探尺运行,就触发一次计算,根据冶炼周期,自动计算后用图形(或列表)直观显示当前炉内各批物料在高炉内部的位置,并用图形展示每批料的矿批、焦批、碱度、焦比、煤比、燃料比及趋势,对入炉的异常料批在到达风口前进行报警。

智能应用模型:通过对生产过程数据采集,生产数据库,应用大数据、人工算法,结合高炉生产工艺,建立多个工艺模型:料面、炉热、煤量调剂等预测、重大炉况预警、有害元素跟踪、炉缸平衡等工艺模型,多方位对炉况进行监控,异常情况报警,提醒操作人员及时调整,保证高炉生产稳定顺行。

各类电子报表:自动记录高炉各项操作参数,生成操作日志及其他电子报表,并可根据需要导出各种格式,减少记录工作量和人工记录的误差。

高炉出铁管理:记录各铁口工作情况,生成出铁时间、出铁间隔、出渣时间、出铁速率情况,生成出铁管理报表。

各类关键参数趋势图形展示:记录并展示炉内煤比、焦比、燃料比、炉热指数、炉渣R2(R3、R4)、煤气利用率等趋势。

自动配料及料单传输:自动采集检化验系统里最新物料成份,按照规定炉温计算(校核)焦炭负荷、燃料比、煤比、炉渣成份等装料参数,配比符合要求后,二级系统(L2)生成变料单,发上料操作电脑(L1)执行并发回上料操作反馈(变料批数、操作人信息等)。自动配料及其电子变料单减少了人工计算和手写工作量,减少了人工输入各物料成份的工作量,大幅降低了人为变料错误。

上料数据采集:采集上料PLC每批入炉物料中各种物料的重量、下料时的料线、布料时间、布料角度、炉料负荷、焦比、碱度等参数,并通过炉料结构饼图、实际重量柱状图等方式展示。入炉料采用图形展示后,称量错误可被直观发现。根据炉料实际入炉时间,精确计算1小时实际料批,再以此计算小时燃料比,用实际料速核算出来的燃料比为高炉操作人员调节炉温提供了重要依据。

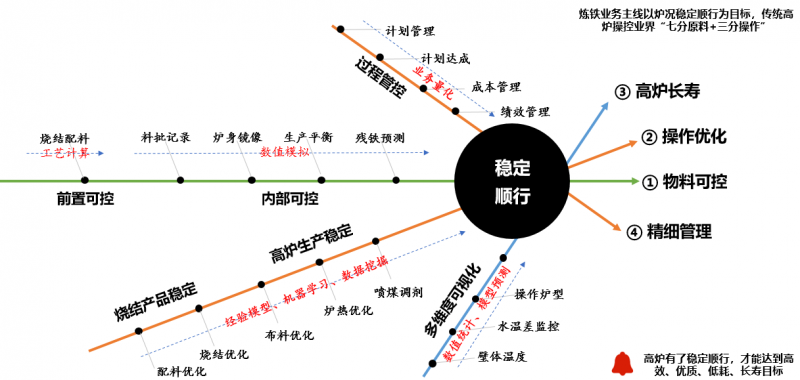

特别是赛迪智能制造技术应用,高炉生产过程控制逐渐形成:以业务主线贯穿应用多维度提升高炉稳定顺行生产模式。以高炉生产为中心,全方位,多层次,新技术、大数据分析等形成人、机、料、法、环管理闭环,保持生产过程稳定顺行,高炉产量,成本等技术指标持续优化,取得巨大经济效益。对比同一地区先进企业,高炉生产成本由原来高350-400元/t降低到30-50元/t,取得降本增效优异成绩。图1 高炉生产过程优化。

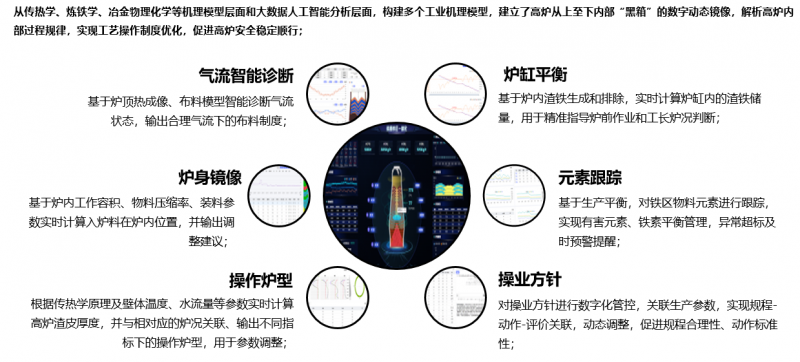

随着镔钢全流程智能工厂建成投用,各种生产过程数据自动采集生成报表,应用大数据、冶金新技术,创建智能应用模型,对高炉生产过程全程监控,提前报警,推出日常操作建议,实现:智能应用提升操作精准、促炼铁稳定运行。降低、杜绝误操作,保持高炉生产稳定顺行,达到优化工艺参数,提升高炉生产技术指标目标。赛迪系统以高炉生产为中心,投用智能模型如下图。

图2 高炉操作优化

4 监控一张网

通过赛迪系统平台,将高炉区域重点设备、危险区域安装的摄像头实现一个平台显示,通过高清摄像头上传视频监控,对该区域实现全天监控,设立报警功能,区域发生异常情况及时反馈岗位操作人员,即实现隐患及时排查、处理,又实现岗位集中,可降低岗位人员安全隐患,降低劳动强度,可减少岗位人员,实现劳动效率提升。

5 实施效果

通过以上技术、智能模型应用,高炉生产数据积累,模型预测准确率提升,逐渐在日常生产发挥作用,高炉生产稳定顺行,岗位操作人员得到优化。高炉主控工(上料、热风、喷煤等岗位)16人减少到8人;高炉生产稳定顺行,高炉技术指标优化。2高炉技术指标如下表。

表1 2高炉技术指标

|

2高炉技术指标 |

|||||||

|

月份 |

产量 |

干焦比 |

干煤比 |

焦丁比 |

燃料比 |

[Si] |

[S] |

|

t |

kg/t |

kg/t |

kg/t |

kg/t |

% |

% |

|

|

11 |

151741.23 |

303 |

193 |

26 |

523 |

0.45 |

0.018 |

|

12 |

167143.54 |

308 |

183 |

23 |

517 |

0.32 |

0.018 |

|

1 |

139454.84 |

347 |

165 |

31 |

543 |

0.46 |

0.026 |

|

2 |

136377.08 |

365 |

165 |

25 |

555 |

0.52 |

0.017 |

|

3 |

172725.49 |

312 |

187 |

28 |

527 |

0.36 |

0.027 |

|

4 |

166510.2 |

313 |

188 |

28 |

529 |

0.39 |

0.018 |

注:1 1月前期生产不顺,10日炉况恢复,高炉指标逐渐优化。

2 2月高炉降料面喷涂炉身,影响高炉技术指标。

6 结语

随着科技技术进步,AI、大数据人工算法、5G网络普及,镔钢全流程智能工厂建设,清晰、分辨率高摄像头、工业机器人、高炉智能工艺模型应用,逐渐打开高炉暗箱操作,通过3D技术展现操作人员,高炉炉况调整更加及时、准确,高炉生产稳定顺行,高炉生产技术指标优化。