梁龙,王文学,霍跃钦,林威,候凯凯,高静,叶牧秦

(中国重型机械研究院股份公司,陕西西安,710018)

摘 要:捞钢机是连铸出坯系统的核心设备,其性能直接影响生产效率和安全性。本文针对传统齿轮齿条式捞钢机存在的提升架质量大、运行周期长等问题,提出一种四连杆式传动系统优化方案。通过机构简化、静力学与动力学建模,对比分析两种结构的驱动力矩、运行效率及适用场景。研究表明:四连杆式捞钢机提升架质量降低64.1%,运行周期缩短66.3%,且驱动扭矩安全系数达25%,显著优于齿轮齿条式结构。此外,结合工程案例验证了四连杆机构在小断面高拉速铸机中的优势,为大断面铸机选型提供了理论依据。

关键词:四连杆机构;捞钢机;动力学分析;优化设计;连铸机

0 前言

连铸出坯系统中,捞钢机是连铸出坯系统中非常关键的设备,需在有限时间内将多流铸坯精准下线,其提升机构的效率与可靠性至关重要[1]~[5]。钢坯提升机构,作为捞钢机系统中的重要组成部分,实现捞坯和放坯动作。

传统捞钢机提升机构采用齿轮齿条形式,在提升运行过程中,提升行程大约1000mm左右,因其行程短,速度低,且在捞钢机一个捞坯送坯运行周期中,提升和下降动作至少运行4次,即捞坯时,提升架降下,捞坯后提升;放坯时,提升架降下,放坯后提升。提升动作占比较大,其运行时间对捞钢机整体工作效率影响极大[6][7]。

近年来,四连杆机构因其轻量化、高动态响应的特点,成为优化方向之一。本文通过理论建模与实例计算,系统对比两种结构的力学特性与工程适用性,提出基于四连杆的传动系统优化方案,为捞钢机设计提供新思路。

1 齿轮齿条式提升机构分析

1.1结构与工作原理

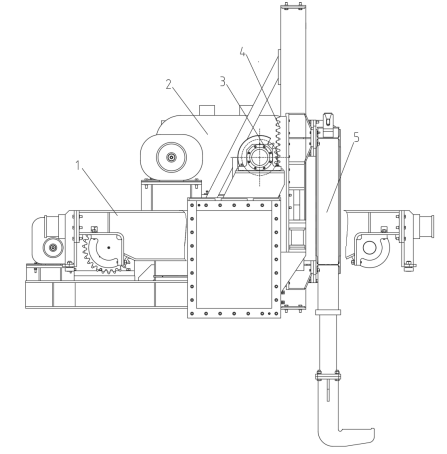

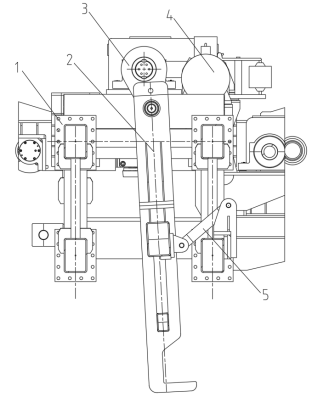

齿轮齿条式捞钢机由车体、驱动装置、提升齿轮、齿条及提升架组成(图1)。电机通过减速机驱动齿轮-齿条啮合,带动提升架垂直运动。其优势在于承载能力强,但结构质量大,且齿轮齿条啮合使用,需要预留足够的安全系数[8][9],导致惯性负荷高,运行周期长。

1. 车体 2. 驱动装置 3. 提升齿轮 4. 提升齿条 5. 提升架

图1 齿轮齿条形式捞钢机

1.2力学建模与计算

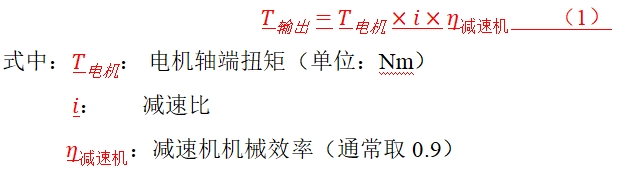

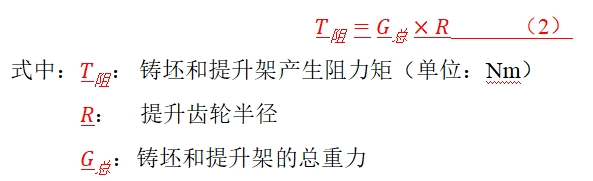

捞钢机提升机构的实际驱动扭矩T输出由电机通过减速机输出,关系式如公式(1):

齿轮齿条形式捞钢机提升机构产生的阻力扭矩由铸坯和提升架产生的重力作用在提升齿轮上产生,关系式如公式(2):

以国内河北某钢厂为例,齿轮齿条提升机构捞钢机部分参数如下:

表1 齿轮齿条形式捞钢机参数表

|

序号 |

项目 |

数值 |

|

1 |

提升电机功率 |

45Kw |

|

2 |

提升电机转速 |

982 r/min |

|

3 |

提升电机转矩 |

438Nm |

|

4 |

提升减速机速比 |

80 |

|

5 |

提升架重量 |

7.26t |

|

6 |

最大铸坯重量 |

5.39t |

|

7 |

提升齿轮分度圆直径 |

360mm |

|

8 |

提升架提升高度 |

1080mm |

根据工程经验,根据其载荷大小程度以及运转频繁情况,参照机构工作级别划分,取安全系数大于等于1.25即可满足使用[10]。

在电机选型中,齿轮齿条机构频繁启动,且重量大,冲击大,采用6级电机,降低电机转速,可以在一定程度上环节对减速机的冲击。通过功率计算,若选取37Kw、6级电机,其扭矩仅有362.7Nm,安全系数仅有17%,不能满足使用要求。因此选择45Kw、6级电机,预留41%安全系数。

从运行时间计算,不考虑电机启动和停止的加减速时间以及齿轮齿条的啮合效率。提升架上升1080mm,则提升齿轮需要运行圈数为:

n=1.080/(π×0.36)=0.95(r)

电机运行转动运转圈数为:

N=n×i=0.95×80=76(r)

电机运行所需要时间为:

t=76/982=0.077min=4.6s

齿轮齿条提升机构捞钢机,在提升运行过程中,采用单钩取坯,一个取坯送坯运行周期中,提升动作至少运行4次,则总提升和下降时间为:

t总=4×t=4×4.6=18.4s。

2 四连杆式提升机构优化设计

2.1 结构与运动学特性

四连杆机构由曲柄、连杆、提升架及车体铰接组成(图2)。电机驱动曲柄旋转,通过连杆传递运动,使提升架绕支点摆动。该结构没有齿轮齿条结构,仅有桁架组成的框架结构,通过连杆与车体连接,质量轻,且运动轨迹优化后可缩短行程。提升架重量降低的同时捞钢机整体重量也明细减少,这使得提升电机和行走电机作用在铸坯上的单位功率效率大幅提升。

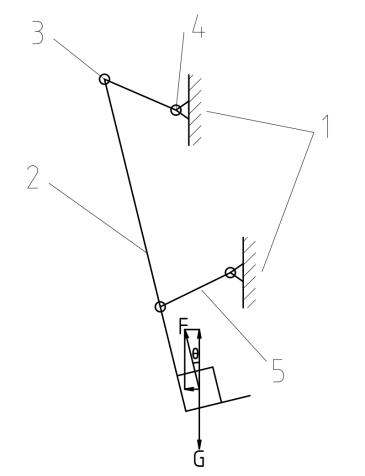

1.车体 2. 提升架 3. 曲柄 4. 提升驱动装置 5. 连杆

图2 四连杆形式捞钢机

1.车体 2. 提升架 3. 曲柄 4. 曲柄支点 5. 连杆

图3 四连杆形式捞钢机简化示意图

从四连杆形式捞钢机简化受力示意图(图3)可以看出,当提升位升高,θ变大,则需要提供的驱动力更大才可将铸坯提起,此时铸坯底部与辊道面间距更大,则捞钢机运行更安全;反之当提升位降低,θ变小,则需要提供的驱动力较小,此时铸坯底部与辊道面间距变小,则捞钢机运行有触碰辊道铸坯等风险。因此在设计四连杆机构时,应注意铸坯的提升高度。

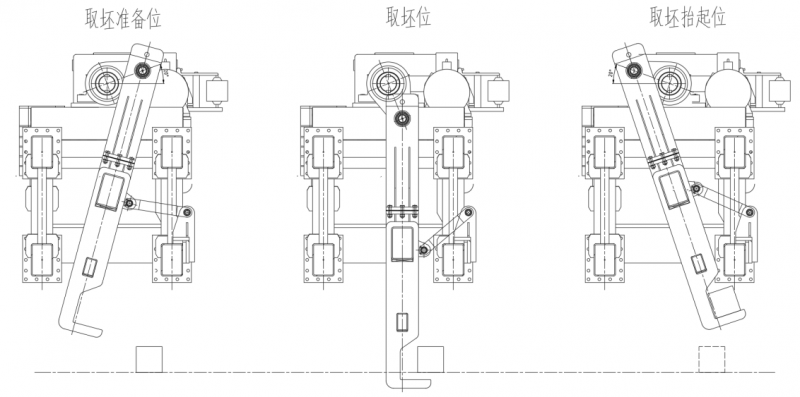

四连杆形式捞钢机提取坯时,提升架处于高位。由待机位行走到取坯位时,电机驱动减速机,带动曲柄转动,提升架行走至低位取坯。取坯后,电机驱动减速机,带动曲柄转动,继续行走至高位,完成取坯动作。此时提升架与竖直方向有一定夹角,确保铸坯安全。一般在取坯准备位和取坯停止位设置有检测元件,电机转动采用编码器控制,以确保转动停止精度。捞钢机取坯过程如图4所示。放坯过程与取坯过程流程相反,提升装置反转,将铸坯放下,完成方坯动作。提升机构工作时,曲柄未完成整周运动,只在一定工作角度区间内往复运动,实现取坯和放坯动作。从捞钢机取坯过程(图4)的运动轨迹可以观察,单独取坯或放坯过程,曲柄转动角度约为220°。

图4 四连杆形式捞钢机取坯过程

2.2力学建模与动态分析

四连杆形式捞钢机实际驱动扭矩T输出与齿轮齿条形式捞钢机相同,关系式如公式(1)。

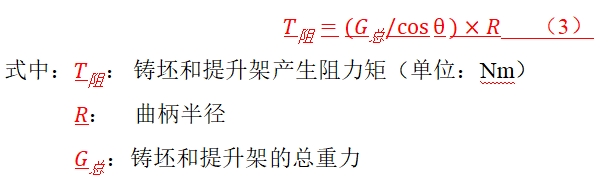

四连杆形式捞钢机提升机构产生的阻力扭矩由铸坯和提升架产生的重力作用在曲柄上产生。因提升架在连杆铰接作用下,提升架提升力方向与重力在竖直方向有一个角度θ。简化连杆对提升架的受力如图3所示,因此铸坯和提升架产生重力产生的阻力矩关系式如公式(3):

以国内江苏某钢厂为例,四连杆机构捞钢机部分参数如下:

表2 四连杆机构形式捞钢机参数表

|

序号 |

项目 |

数值 |

|

1 |

提升电机功率 |

45Kw |

|

2 |

提升电机转速 |

1465 r/min |

|

3 |

提升电机转矩 |

293Nm |

|

4 |

提升减速机速比 |

125 |

|

5 |

提升架重量 |

2.6t |

|

6 |

最大铸坯重量 |

4.7t |

|

7 |

提升齿轮分度圆直径 |

350mm |

|

8 |

提升架摆动角度 |

220° |

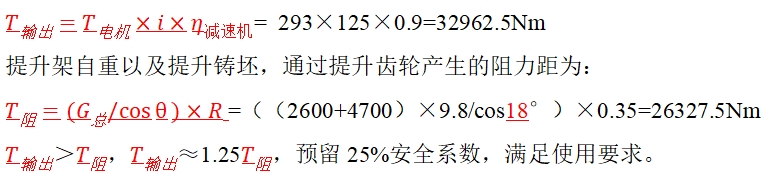

捞钢机提升机构的实际驱动扭矩T输出由电机通过减速机输出,

从运行时间计算,不考虑电机启动和停止的加减速时间。提升架在曲柄作用下转动约220°,则减速机需要运行圈数为:

n=220/360=0.61(r)

电机运行转动运转圈数为:

N=n×i=0.61×125=76.25(r)

电机运行所需要时间为:

t=76.25/1465=0.052min=3.1s

四连杆形式捞钢机,在提升运行过程中,只能采用单钩取坯,一个取坯送坯运行周期中,提升动作运行2次,则总提升和下降时间为:

![]()

3 性能对比与工程应用

3.1 关键参数对比

表3对比显示,四连杆式捞钢机提升架质量减少64.1%,周期时间缩短66.3%,但铸坯承载能力降低12.8%。

表3 齿轮齿条形式捞钢机和四连杆机构捞钢机部分关键数据对比

|

参数 |

齿轮齿条式 |

四连杆式 |

优化率 |

|

提升架质量(t) |

7.26 |

2.6 |

64.1% |

|

周期时间(s) |

18.4 |

6.2 |

66.3% |

|

提升铸坯重量(t) |

5.39 |

4.7 |

12.8% |

|

总提升重量(t) |

12.65 |

7.3 |

42.3% |

对比齿轮齿条形式捞钢机和四连杆式捞钢机,齿轮齿条形式捞钢机提升架因设计有提升齿轮和齿条,整体重量较大。提升架整体做上下往复运动,提升铸坯重量也相应较大。而四连杆机构,提升架重量大幅降低,但因其结构特殊,提升铸坯重量相对较小。

3.2 适用场景分析

1. 齿轮齿条式:适用于大断面、低拉速铸机,需高承载能力的工况。

齿轮齿条式捞钢机在重载、低拉速、复杂工况下表现出不可替代的优势。齿轮齿条式提升框架采用桁架结构,自重大,刚性好,强度高,有其优越的稳定性能和抗冲击性能。尤其适合大断面铸机和特种钢生产。尽管其运行周期较长,但通过提升能力冗余设计和改进阶梯钩设计的多坯抓取技术,优化提升控制程序,仍能满足高安全性和生产效率需求。对于追求稳定性和承载能力的钢厂,齿轮齿条式仍是首选方案。

以福建某钢厂为例,生产200×200断面铸坯,定尺为8.9m,采用单钩取坯时,可实现的最大拉速为1.3m/min,即单块铸坯处理时间约为68s。采用阶梯钩取坯后,可实现的最大拉速为1.6m/min,两块铸坯处理时间约为112s,单块铸坯处理时间约为56s。

2. 四连杆式:适用于小断面、高拉速铸机,强调效率与轻量化的场景。

四连杆式捞钢机,凭借轻量化、短运行周期、高动态响应等特性,在小断面、高拉速铸机领域中具有显著优势。其设计灵活性与高效性,尤其适合现代钢厂对生产效率和绿色制造的双重需求。对于追求快速响应和空间优化的场景,四连杆式是理想选择。

以江苏某钢厂为例,生产160×160断面铸坯,定尺为12.5m,采用双跨出坯,捞钢机单根铸坯处理时间约为45s。单根铸坯处理时间较齿轮齿条捞钢机大幅缩短。

4 结论

1. 相同电机功率下,经过减速机放大扭矩后,四级和六级电机总输出扭矩一样,六级电机可以缓解频繁启动冲击现象,但是六级电机成本更高,在设计选型时应结合提升速度综合考虑。

2. 相同电机功率下,齿轮齿条形式捞钢机提升铸坯重量较大。

3. 齿轮齿条形式捞钢机相对四连杆形式捞钢机的提升架重量较大,车体总质量也较大。

4. 齿轮齿条形式捞钢机齿轮齿条占比较大,相对四连杆形式捞钢机在使用过程中维护量增加。

5. 对于小断面,高拉速铸机,适合采用四连杆形式捞钢机;对于大断面铸机,拉速较慢时,适合采用齿轮齿条形式捞钢机。

参考文献:

[1]孙寿峰. 基于Workbench的捞钢机起升机构性能分析与优化设计[硕士学位论文]. 河北:河北工业大学,2013.

[2]叶炜垚.‰多流扁坯连铸机中钩钢机的设计及应用[J]. 中国重型装备,2010(04).

[3]杨拉道,谢东刚. 连续铸钢技术研究成果与应用[M]. 昆明:云南科技出版社,2012.

[4]干勇. 现代连铸铸钢实用手册[M] ]. 北京:冶金工业出版社,2010.

[5] 成大先. 机械设计手册[M]. 北京:化学工业出版社,2012.

[6]梁龙等. 捞钢机的工作原理及控制策略[J]. 重型机械,2017(4).

[7]翁承.捞钢机的简化设计计算[J]. 重型机械,2021(S1).

[8]成大先. 机械设计手册[M]. 北京:化学工业出版社,2012.

[9]史宸兴等. 实用连铸冶金技术[M]. 北京:冶金工业出版社,1998.

[10]GB/T 3811-2008. 起重机设计规范[S]. 北京:中国标准出版社,2008.