王小庆 廖小伟 黄礼伟

摘要:钢渣是炼钢过程中所产生的一种工业废弃物,其数量一般为粗钢产量的10~14%,同时钢渣中还含有10~12%的废钢资源。目前,我国每年钢渣的产量已达到1亿吨,钢渣的资源化利用率只有30%左右。国内外钢渣的主要处理工艺有:热泼法、滚筒法、风淬法、水淬法等,这些钢渣处理方法处理周期较长,而且在处理过程中会产生大量的灰尘,污染环境。为了能够快速、有效、洁净地对钢渣进行处理,利用辊压破碎有压热闷法处理转炉钢渣,实现渣铁彻底分离,将钢渣所含有的游离氧化钙含量降低到3%以下的水平,为后续实现钢渣高附加值资源化利用奠定坚实基础。本文对目前我国钢渣处理技术的现状加以整理介绍,并结合珠海粤钢目前在用的辊压破碎有压热闷处理技术提出改进方向。

关键词:液态渣辊压破碎;有压热闷;余热回收

1钢渣基本特性

钢渣是炼钢过程中产生的固体废弃物,钢渣的产量及成分由冶炼工艺、硅含量和白云石等决定。钢渣主要包括转炉渣、电炉渣和精炼渣。钢渣可分为低碱度渣(R<1.8)、中碱度渣(R=1.8~2.5)和高碱度渣(R>2.5)。不同的炼钢工艺产出的钢渣成分和含量会有所波动。钢渣的主要化学成分有氧化钙(CaO)、二氧化硅(SiO2)、三氧化二铝(Al2O3)、氧化镁(MgO)、三氧化二铁(Fe2O3)、氧化亚铁(FeO)及少量的氧化锰(MnO)、五氧化二磷(P2O5)和游离氧化钙(f-CaO)等。经过处理后,钢渣中的铁矿物可以通过磁选的方法与尾渣分离,尾渣中富含硅酸盐相可以作为水泥的替代品,实现资源的全部回收,以降低炼铁和炼钢的成本

1.1 钢渣的组成

钢渣是由钙、铁、硅、镁、铝、锰、磷等氧化物所组成。其中钙、铁、硅氧化物占绝大部分。各种成分的含量依炉型、钢钟不同而异,有时差异悬殊。以氧化钙为例:转炉渣中含量常在50%左右;电炉氧化渣中约含30-40%,电炉还原渣中则含50%以上。

钢渣的主要矿物组成为硅酸三钙(C3S)、硅酸二钙(C2S)、钙镁橄榄石(CMS)、钙镁蔷薇辉石(C3MS2 )、铁酸二钙(C2F), RO <R代表镁、铁、锰的氧化物即FeO,MgO,Mn0形成的固熔体)、游离石灰(f-CaO)等。钢渣的矿物组成主要决定于其化学成分,特别与其碱度(CaO/SiO2 -}P2O5)有关。炼钢过程中需要不断加入石灰,随着石灰加人量增加,渣的矿物组成随之变化。炼钢初期,渣的主要成分为钙镁橄榄石(CMS),其中的镁可被铁和锰所代替。当碱度提高时,橄榄石吸收氧化钙(CaO)变成蔷薇辉石,同时放出RO相。再进一步增加石灰含量,则生成硅酸二钙(C2S)和硅酸三钙(C3S)。

1.2 钢渣的利用

钢渣的利用途径大致可分为内循环和外循环。内循环是指在钢铁企业内部利用,作为烧结矿的原料和炼钢的返回料。外循环主要是指用于建筑建材行业。

1.2.1 钢渣的内循环利用

钢渣返烧结主要是利用钢渣中的残钢、氧化铁、氧化镁、氧化钙、氧化锰等有益成分,而且可以作为烧结矿的增强剂,因为它本身属于熟料,且含有一定数量的铁酸钙,对烧结矿的强度有一定的改善作用,另外转炉渣中的钙、镁均以固溶体形式存在,代替溶剂后,可降低溶剂(石灰石、白云石、菱镁矿)消耗,使烧结过程碳酸盐分解热减少,降低固体燃料的消耗。

1.2.2 钢渣的外循环利用

钢渣的外循环利用主要是建筑建材行业,钢渣在建材行业中利用受制约的主要因素是钢渣的体积不稳定性,钢渣不同于高炉渣的地方是钢渣中存在f-CaO、f-MgO,它们在高于水泥配料烧成温度下形成,结构致密,水化很慢,f-CaO遇水后水化形成Ca(OH)2,体积膨胀98%,f-MgO遇水后形成Mg(OH)2,体积膨胀148%,容易在硬化的水泥浆体中发生膨胀,导致建材制品开裂,因此钢渣在利用之前必须采用有效的处理,使f-CaO、f-MgO充分消解才能使用。

2钢渣处理工艺技术现状

2.1 传统处理工艺

热泼法:液态钢渣倒入渣罐后,经车辆运输到钢渣热泼车间,用吊车将渣罐的液态渣分层泼倒在渣床上(或者池内)喷淋适量的水,使高温炉渣急冷碎裂并加速冷却,然后用装载机、挖掘机等设备进行装车,再运至堆渣场。待其自然冷却后进行破碎、筛分等后续处理。该方法设备简单、投资少,但占地面积大,处理周期长,钢渣的余热利用率低,且破碎过程中容易产生扬尘污染。

盘泼水冷法:把钢渣倒入渣盘,然后向渣盘喷水冷却,待钢渣急冷破碎后再进行进一步加工。与热泼法相比,盘泼水冷法冷却速度更快,钢渣破碎后粒度更均匀,但仍存在钢渣加工量少,工艺繁琐,环节多,生产成本高;用水量大、废水排放问题以及热能浪费等问题。

2.2 新型处理工艺

风淬法:利用高速气流将高温液态钢渣吹散并快速冷却,形成细小的钢渣颗粒。这种方法能高效回收钢渣的显热,得到的钢渣粒度小且均匀,有利于后续的磁选和深加工,同时减少了环境污染。

滚筒法:将钢渣倒入旋转的滚筒内,同时喷入适量的水,使钢渣在滚筒内滚动、冷却、破碎。滚筒法具有处理效率高、钢渣质量稳定、占地面积小等优点,在国内外得到了一定的应用。

水淬法:水冷急凝形成玻璃体结构,成本低,但产生H₂S等有害气体,废水处理难度大。

池式热闷法:扬尘严重,飘散蒸汽腐蚀厂房结构;挖掘机搅拌渣时打水管控不到位容易引发安全爆炸事故。

辊压、热闷法:翻渣、辊渣均在相对封闭的空间,产生的灰尘均通过除尘风机抽至喷淋洗涤塔进行除尘;带压热闷产生的蒸汽可回收用于发电;筛分磁选皮带线机头机尾采用集中除尘,可满足超低排放要求。

3钢渣辊压破碎热闷磁选加工技术

液态钢渣辊压破碎有压热闷处理技术是一种新型钢渣稳定化处理技术。其热闷工作压力约0.3MPa,比常压池式热闷工艺的工作压力提高了约20倍,在较高的压力条件下,增大了水蒸气的渗透压,加快了水蒸气与钢渣中的游离氧化钙的反应速率,将热闷时间由十几个小时缩短至1.5小时左右。同时,该技术在进行钢渣处理时,其整个过程基本都是在密闭体系下进行,因此,较现有钢渣处理技术相比,其洁净化程度更高,更加环保。

3.1技术原理

通过对钢渣物料所含物质组分的分析,一般情况下,钢渣中含有10%左右的金属铁,同时钢渣中还含有一定量的游离氧化钙和氧化镁等,游离的氧化钙和氧化镁与水反应会产生体积膨胀,其体积分别增加98%和148%。为了实现钢渣资源的综合利用,其关键在于钢渣的稳定化处理,钢渣的稳定化处理主要是完成对游离氧化钙和氧化镁的消解。目前,钢渣稳定化处理方法主要有池式热闷处理技术、水淬法、滚筒法、粒化法等。

钢渣辊压破碎-余热有压热闷处理技术与现有热闷处理技术一样,都是利用钢渣中所含有的游离氧化钙和氧化镁与水反应产生体积膨胀这一原理,实现对钢渣中的游离氧化钙和氧化镁的消解,达到钢渣的稳定化处理和渣铁的良好分离这一目的。不同之处是:钢渣辊压破碎-余热有压热闷技术是借助特制的压力容器最大化地提高了游离氧化钙、氧化镁与水蒸汽反应的压力条件,在高温高压条件下,与高温钢渣接触的水所产生的饱和水蒸气的渗透压也随之提高,加快了饱和水蒸气通过钢渣颗粒缝隙向钢渣颗粒内部的渗透速率,使得钢渣颗粒深层的游离氧化钙、氧化镁与水蒸汽的反应速率得以提高,从而缩短了钢渣稳定化处理的处理周期。

3.2工艺过程

从工艺处理过程上讲,钢渣余热有压热闷技术大致可分为钢渣辊压破碎和余热有压热闷两个阶段。

辊压破碎阶段主要是完成熔融钢渣的快速冷却、破碎,此阶段的处理时间约30min,经过此阶段的处理,可将熔融钢渣的温度由1600℃左右冷却至500℃左右,粒度破碎至200mm以下。

余热有压热闷阶段主要是完成经辊压破碎后钢渣的稳定化处理,此阶段的处理时间约1.5小时以内,处理后钢渣的稳定性良好,其游离氧化钙含量小于3%,浸水膨胀率小于1.5%。

3.3技术特点

钢渣辊压破碎-余热有压热闷技术与现有热闷技术相比,具有以下几个独特优势:

(1) 热闷周期短,处理效率高;自动化水平高。

(2)该技术整个钢渣处理过程基本都是在密闭体系下进行的,处理过程中所产生的含尘蒸汽由离心风机通过管道抽出后经冷却塔冷却除尘后排出,热闷阶段所产的高温碱性循环水回用于辊压破碎段,无废水外排。

(3) 热闷后的钢渣粉化率高,稳定性好。

处理后的钢渣-20mm粒级达到50%,渣铁分离良好,有利于钢渣后续的深加工处理中对金属铁的磁选回收。另外,处理后的钢渣中的游离氧化钙含量小于3%,浸水膨胀率小于2%,稳定性好,有利于磁选后的尾渣粉磨后在建材行业等方面的使用,从而实现钢渣的高附加值利用。

4珠海粤钢转炉钢渣辊压破碎有压热闷处理工艺实际运用

4.1 转炉钢渣辊压破碎热闷工艺简述

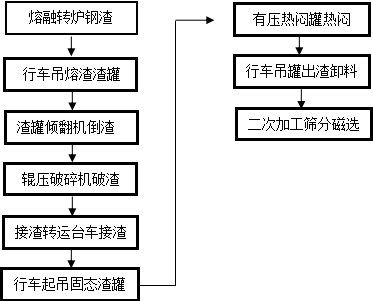

2024年12月初珠海粤钢改造建设并投运辊压破碎热闷筛分棒磨磁选生产线,处理钢渣能力25万吨/a,配备2套倾翻辊压破碎设备,8个热闷罐,1台棒磨机,一套筛分磁选系统。其工艺流程如下

图1 转炉钢渣辊压热闷处理生产线工艺流程图

4.2主要工艺设备参数

渣罐倾翻车技术参数:最大载重量50吨,可载着1000℃以上的液态渣罐走动并将渣翻至破碎区辊床内,最大翻渣角度可实现180°

辊压破碎机技术参数:处理能力,约40t/h ;能处理500-1450℃熔融转炉钢渣。

热闷罐技术参数:外形尺寸Φ5000x5000;工作压力:0.2~0.4MPa;最大排气压力:0.4MPa;工作温度:200℃。

棒磨机技术参数:尺寸Φ2700x4500,处理能力≥85t/h,筒体有效容积22.4m³。

4.3 钢渣处理生产情况

1罐液态渣约20吨,辊压破碎推渣用时20分钟,打水约4吨;到热闷罐后热闷时长90分钟,打水28-33吨,出渣温度50℃左右,安全高效。

热闷渣出渣后通过行车吊罐直接将渣翻至上料区振动给料筛进行筛分棒磨磁选。使用辊压破碎有压热闷技术处理的渣经棒磨磁选后生产的尾渣、磁选粉小于5mm的粒度占比>95%以上,磁选粉全铁含量>60%,P含量稳定<0.6%;尾渣中金属铁含量<1.5%,最大化的实现了渣中金属资源的循环利用。与传统处理方法相比周期短,产品质量指标更优越稳定。

表1 传统处理方法与辊压热闷处理产品理化指标对比情况

|

钢渣处理工艺方法 |

处理时长(h) |

磁选粉TFe 含量(%) |

磁选粉粒度 (小于5mm占比) |

磁选粉P含量 (%) |

尾渣金属铁 (%) |

|

传统 处理方法 |

24h以上 |

50% |

75% |

0.7% |

3-5% |

|

辊压破碎有压热闷法 |

1.5h |

60% |

95%以上 |

0.6% |

≤1.5% |

5钢渣处理技术改进方向

5.1提高余热回收效率

优化冷却系统:对于风淬法和滚筒法等工艺,通过改进冷却介质的喷射方式和参数,如调整风量、风速、水量和喷水角度等,提高钢渣与冷却介质之间的热交换效率,从而更充分地回收钢渣的余热。

采用热管换热器:在钢渣处理过程中引入热管换热器,利用热管的高效导热性能,将钢渣的热量传递给其他介质,实现热量的梯级利用,例如用于预热助燃空气、加热水等。

5.2 降低环境污染

粉尘治理:在钢渣破碎、筛分等易产生扬尘的环节,配备高效的除尘设备,如湿电除尘等,对含尘气体进行净化处理,达标后排放。

废水处理与回用:建设完善的废水处理系统,对钢渣处理过程中产生的废水进行沉淀、过滤、除盐等处理,将处理后的水回用于钢渣冷却等环节,实现水资源的循环利用。

5.3提升钢渣品质

强化磁选工艺:采用多级磁选设备和先进的磁选技术,提高钢渣中废钢的回收率,同时降低钢渣中的铁含量,改善钢渣的性能,为后续的综合利用创造有利条件。

添加改性剂:在钢渣处理过程中,适当添加一些改性剂,如石灰、石膏等,促进钢渣的粉磨和胶凝性能的发展,提高钢渣作为建筑材料时的强度和稳定性。

6发展方向

6.1 资源化综合利用深度发展

制备高性能建筑材料:进一步研究钢渣在混凝土、砖等建筑材料中的应用技术,开发出性能更优、应用范围更广的钢渣基建筑材料,提高钢渣在建筑行业的掺量和使用比例。

6.2智能化与自动化控制

引入先进的信息技术:利用传感器、物联网、大数据等技术,对钢渣处理过程中的温度、压力、流量等参数进行实时监测和控制,实现生产过程的智能化和自动化,提高生产效率和管理水平。

建立智能决策系统:通过对钢渣处理数据的分析和挖掘,建立智能决策模型,为工艺优化、设备维护和生产调度提供科学依据,降低生产成本和能耗。

6.3 与其他产业协同发展

与钢铁产业深度融合:加强钢渣处理与钢铁冶炼环节的衔接,实现钢渣的就地处理和快速转化,减少钢渣的堆存和运输成本,同时提高钢铁企业的资源综合利用效率。

拓展跨行业合作:探索钢渣处理与建材、化工、农业等其他产业的合作模式,开发多元化的钢渣利用途径,形成跨行业的循环经济产业链 。

7 结论

钢渣处理需在辊压热闷基础上进行工艺优化改进,以“全量化、高值化”为目标,通过工艺革新、材料创新与政策驱动,实现从“废弃物”到“战略资源”的转型。未来5-10年,突破活性激发与稀有金属回收技术将是关键,同时需构建“产-学-研-用”一体化平台,推动产业升级。

参考文献

[1]一种钢渣有压热闷处理新技术.中冶建筑研究总院有限公司 王延兵

[2]一种洁净高效钢渣处理设备的中试试验研究 中国京冶工程技术有限公司 范永平

[3]钢渣处理及资源化利用技术现状与展望 鞍山钢铁股份有限公司技术中心 于洋

[4]钢渣处理技术及资源化利用研究进展 内蒙古科技大学 安胜利、黄兰等