王瑞良 安占来 许宝先

(河钢邯钢环保能源部 河北邯郸 056015)

摘要:焦炉荒煤气带走的热量占焦炉总输出热量的36%,仅次于红焦显热所占的37%。目前焦化工艺是依靠喷洒低压氨水对荒煤气进行冷却降温,造成了荒煤气大量显热的白白浪费。本文介绍一种较为有效和可靠的上升管余热回收工艺装置,可较好地回收荒煤气显热生产低压饱和蒸汽,节约能源。

关键词:荒煤气显热;余热回收;饱和蒸汽

1 概述

焦炉连续生产过程中产生的荒煤气温度平均在750℃左右,其带走的热量占焦炉总输出热量的36%,仅次于红焦显热所占的37%。目前国内大部分焦化厂并没有对荒煤气热能利用采取有效的技术手段,长久以来还是依靠喷洒低压氨水对荒煤气进行冷却降温,造成了荒煤气大量显热的白白浪费,所以有效回收荒煤气显热是焦化行业共同面临的现实课题,同时也是实现焦化资源合理利用、节能创效的有效途径。

国内曾经研发和尝试过的上升管余热回收技术有导热油夹套管、热管、锅炉、特殊水套管和半导体温差发电技术等,其中特殊结构水套管回收荒煤气热量技术作为一种较为有效和可靠的上升管余热回收技术,受到较大的关注,其优势在于:

1、采用纳米导热层,可以有效避免筒壁大面积结焦石墨。

2、采用耐磨耐腐蚀合金材料,减缓设备烧损腐蚀程度,延长其使用寿命。

3、无缝钢管形式的金属导热体保证了无水渗漏。

4、特殊结构水套管保证换热效果的稳定可靠。

5、纳米保温层提高了热交换效率,同时降低了环境温度。

6、可以实现根据用户需要产生相应的过热蒸汽。

邯钢焦化厂5#、6#炉为45孔6m焦炉,年产荒煤气约1600万立方米,目前两座焦炉90根上升管全部改为水套管上升管换热器,吸收上升管荒煤气的余热,产生饱和蒸汽(压力0.8MPa,温度175℃)供焦化生产使用,荒煤气经上升管换热后,温度由700℃降至450—500℃,之后再由低压氨水冷却降温至70℃左右。

2 项目简介

2.1概况

该焦炉荒煤气水套管余热利用技术设计有汽包、给水泵、强制循环泵、上升管换热器、钢支架、进出水管以及电仪设备等设施。利用送2#干熄焦除盐水作为汽包进水,通过除氧泵把除盐水经除氧器、汽包给水泵送入汽包,汽包内的水由强制循环泵压入上升管换热器吸收高温荒煤气(约850℃)的热能,汽水混合物再返回汽包,汽包内产生的饱和蒸汽通过汽水分离器分离后并入焦化厂现有蒸汽管网。

2.2 工艺流程

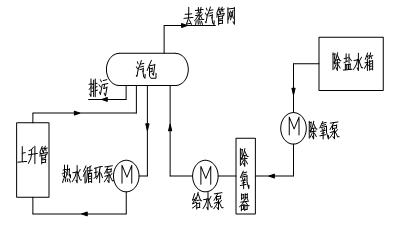

本系统采用水—蒸汽—水封闭循环,原料为干熄焦除氧水或除盐水,通过利用上升管换热器及配套系统,吸收荒煤气的显热产生0.6~0.8MPa(表压)的饱和蒸汽来进行蒸汽并网。工艺流程为:将从干熄焦除氧器后送来的除氧水(或从除盐水槽送来的除盐水)由除氧泵送至除氧器进行除氧处理,然后经过补水泵送入缓冲水槽,再经给水泵送到汽包,之后通过强制循环泵进入5、6#焦炉90组上升管换热装置。通过换热装置利用焦炉荒煤气显热加热循环水,由上升管换热后产生的汽水混合物返回汽包进行汽水分离,蒸汽直接并入焦化现有低压蒸汽管网,冷凝液则通过热水循环泵返回焦炉上升管循环使用,具体工艺流程图间图1。

图1 上升管余热回收工艺流程图

2.3、原始设计参数

|

参数 |

数值 |

|

荒煤气进口温度 |

650~950℃,平均为750℃ |

|

荒煤气流量 |

以320 Nm3/吨干煤折算 |

|

荒煤气的比热 |

1.65kJ/m3·℃ |

|

荒煤气的密度 |

0.465kg/m3 |

2.4 方案实施要点

2.4.1 上升管漏水问题的解决措施

1、整个换热器为一个整体结构的无缝钢管,内筒内壁为纳米导热层,导热层耐磨耐热,是防止漏水的第一层保护。

2、在纳米导热层的外侧是耐磨耐腐耐高温的合金材料,经过2600℃以上高温熔化成型的一种无缝管结构型式,是防止漏水的第二层保护。

3、在合金材料层的外侧是金属导热体材料,也就是无缝钢管,是防止漏水的第三层保护。

4、水-汽换热在封闭空间内进行,封闭空间在上升管内筒外侧,经过三层保护,水汽不会渗漏至炭化室。

2.4.2 上升管内筒结焦问题的预防和处理

1、新上升管换热器的内壁采用耐高温进口纳米导热材料,耐热温度为1800℃,经过500℃的高温后内表面形成均匀光滑而又坚固的釉面,无死角,不易造成结焦,即使结焦也不易附着,易于清除。

2、通过进水流量的控制,一定程度上控制了上升管的进出口温度差,从而尽可能的减少了内壁的结焦。

3、合理的换热型式选择和设计,合理的导热系数的选择,出口荒煤气温度的合理控制(不低于450℃)减缓石墨的形成、焦油及其他成分的附积。

4、加装空气助燃系统,一旦结焦通入高压空气,利用高压产生高速离心旋转,松动结焦层并利用高温将结焦燃烧掉。

2.4.3 上升管换热器材质的选择

1、新型的耐高温耐磨合金材料:通过对传统材料的生产工艺和配方进行改良,从而解决了在正常运行工况下必须面对的问题:高温、温度变化区间大、腐蚀(氧化、还原、H2S等)。充分利用了特殊材料的耐磨和耐高温性,又利用了钢管的强度,二者有机结合。

2、纳米导热材料的选择最大限度合理的调节了换热效果。

3、纳米保温材料的选择最大限度的保护了热量不外散,使得换热在有限的封闭空间进行,同时降低了环境温度。

4、换热器外壁采用抗氧化和腐蚀的不锈钢材质,最大程度的适应了焦炉的运行环境。

2.4.4 换热效果的加强 换热效果的加强

1、换热器内部通过科学的结构排列以及合理换热材料的选择,最大程度的获取换热效果,特别是纳米导热材料的应用,很好的调节了换热器的导热系数。

2、通过强制循环泵,大流量低扬程,充分保证了每个上升管换热器的进水相对平均。

3、通过对上升管换热器的进水管路进行合理梯级管径配置,再一步保证了每个上升管换热器的进水出水相对平均。

4、特殊的隔热保温纳米技术材料,确保了换热效果和降低了环境温度。

3 技术参数

3.1 系统设计参数

|

汽包的设计压力 |

1.25MPa(表压) |

|

饱和蒸汽温度 |

≥175℃ |

|

给水温度 |

60℃ |

|

给水流量 |

15~20t/h |

|

饱和蒸汽流量 |

吨焦产饱和蒸汽>100kg |

3.2 汽包容量及主要参数

|

额定蒸发量 |

18t/h |

|

饱和蒸汽压力 |

0.8MPa |

|

饱和蒸汽温度 |

≥175℃ |

|

给水温度 |

60℃ |

|

循环方式 |

强制循环 |

|

换热器进口荒煤气温度 |

650~950℃,平均为750℃ |

|

汽包给水品质 |

符合GB12145-2008《火力发电机组及蒸汽动力设备水汽质量》 |

4 效果分析

(1)余热蒸汽

按吨焦产饱和蒸汽按100kg计算,每年可产0.8MPa、175℃饱和蒸汽90万吨,创效约10000万元;同时降低焦化工序能耗10kgce。

(2)节省氨水用量

采用此技术后可以节省氨水用量15—20%,每年减少氨水系统电费20万元。

5 结论

特殊结构水套管回收荒煤气热量技术作为一种较为有效和可靠的荒煤气显热回收技术,是焦炉荒煤气显热回收利用的大胆尝试和技术突破,具有较强的示范意义。