凌志宏 陈胜 匡洪锋

(宝武集团中南钢铁韶钢松山股份有限公司制造管理部,广东 韶关 512123)

摘要:韶钢7号高炉(2200m3)于2005年8月投产,2021年10月18日降料面停炉,一代炉龄累计安全生产5906天,累计产铁3093.085万吨,有效炉容产铁量达到14059.48t/m³,达到国内高炉长寿炉的标准(有效炉容产铁量达到≥12000t/m³)。本文从韶钢7号高炉长寿炉型设计,炉缸砌筑,开炉后的操作制度调整,到后期高效护炉生产,形成了高炉高效生产长寿控制模型,取得了良好效果,为高炉长寿技术进步提供了参考。

关键词:高炉;长寿;生产操作

1 前言

1.1高炉长寿是钢铁企业持续发展的一项重大措施,是个系统工程,包括高炉设计、材料和设备的选择及施工质量的保证、高炉操作的科学和稳定、炉体维护和管理、应急事故的科学处理等。其核心是形成和维护好一代高炉的合理炉型,保护好永久性炉衬完好。

1.2 韶钢7号高炉于2005年8月18日点火开炉,先后经历了2008年7月、2010年2月、2012年2月及2015年2月4次中修.

2 长寿因素分析及实际生产指标情况

2.1 高炉长寿因素分析

高炉能否长寿主要取决于以下因素的综合效果:

一是高炉大修设计或新建时采用的长寿技术,如合理的炉型、优良的设备制造质量、高效的冷却系统、优质的耐火材料。

二是良好的施工水平。

三是稳定的高炉操作工艺管理和合适的原燃料条件。

四是有效的炉体维护技术。

2.2 高炉实际生产指标情况

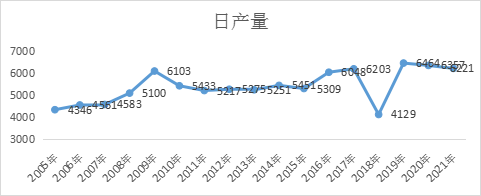

2.2.1从2005年开始每年平均日产量情况,见下表1

表1 2005年-2021年7号高炉每年日平均产量情况

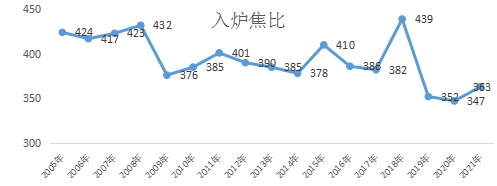

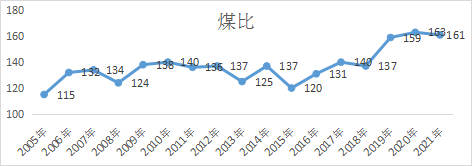

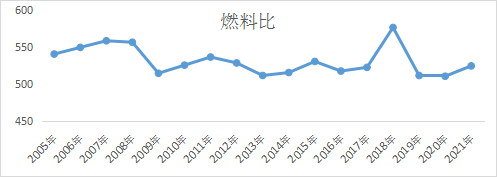

2.2.2 2005年至2021年7号高炉每年入炉焦比、煤比、燃料比情况,见下表2、表3、表4

表2 2005年至2021年7号高炉每年入炉焦比情况

表3 2005年至2021年7号高炉每年煤比情况

表4 2005年至2021年7号高炉每年燃料比情况

从上表可知,7号高炉投产前期,由于原燃料标准控制(尤其是Zn负荷)原因,高炉生产处于偏低水平,2017年后随着原料条件稳定性改善,2019年、2020年连续在国内同类型高炉中燃料比等指标排名靠前。

3 高炉设计及耐材配置情况

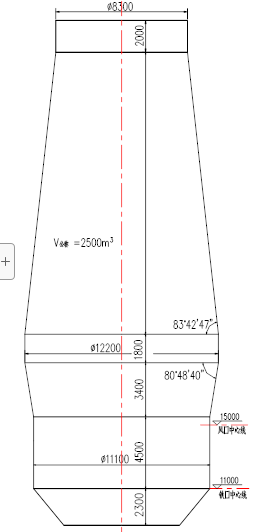

3.1 高炉设计炉型。见下图1

图1 7号高炉设计内型尺寸情况

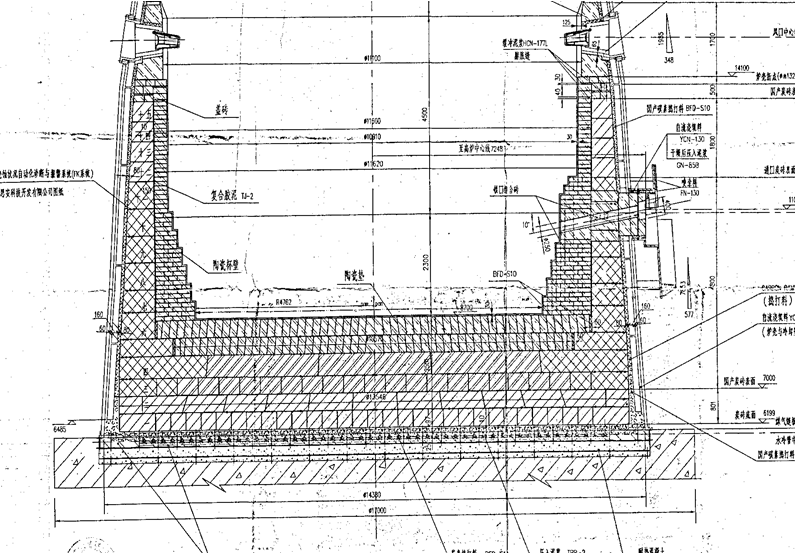

3.2 高炉炉缸、炉底结构

7号高炉采用“陶瓷杯+全碳砖炉底”结构,炉底分为6层,最下面用碳素料找平,1、2层为平砌半石墨质焙烧炭砖,中间2层为平砌的进口微孔炭砖,上面2层为竖砌的塑性相结合刚玉复合砖,陶瓷杯杯璧内环采用塑性相结合刚玉复合砖49层,外环下部为5层进口的超微孔半石墨炭砖,上部为4层国产微孔半石墨炭砖,风口与铁口均采用大块塑性相结合刚玉复合组合砖,炉壳与冷却壁之间和半石墨质炭砖与冷却壁之间均采用碳质捣打料。炉缸耐材结构示意图如下图2。

图2 炉缸耐材结构示意图

3.3 高炉长寿设计特点

为了保证高炉寿命达15年以上,7号高炉设计上采取了如下一系列长寿措施:

(1)选择矮胖型高炉内型,高径比为Hu/D=2.41;

(2)采用“国产陶瓷杯(塞隆刚玉砖)+全炭炉底”结构;

(3)风口带采用抗侵蚀性能好的大块塑性相刚玉组合砖;

(4)铁口区域采用大块塞隆刚玉砖组合砖;

(5)全炉身冷却结构。采用延伸率达20%的球墨铸铁及双排水冷管的冷却壁,炉腹和炉身下部采用铜冷却壁和铜冷却板。

4 生产实践采取的长寿措施

4.1 控制有害元素入炉

国内外研究结果表明,ZnO和K2O的化学侵蚀是炉缸陶瓷杯及碳砖破损的主要因素之一。高炉内富集的锌蒸汽可渗入炉墙,一方面与炉衬材料结合形成低熔点化合物,软化和疏松炉衬,使炉衬侵蚀速度加快,另一方面锌在炉衬砌缝和孔隙中沉积、氧化、体积膨胀,使炉衬受到破坏。

4.1.1 入炉原料

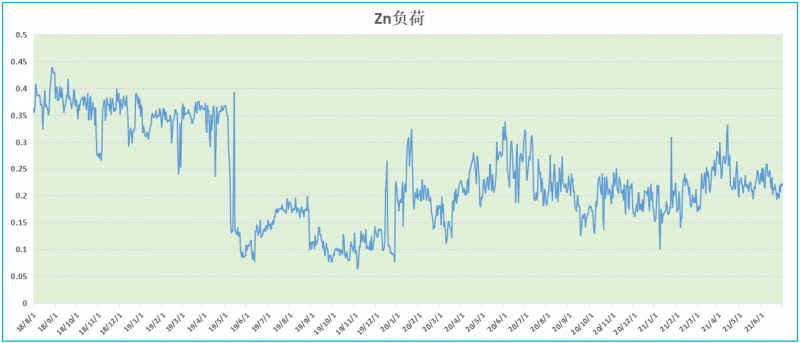

目前韶钢高炉入炉原料有害元素的执行标准为ZnO≤0.5kg/t,(K2O+Na2O)≤3.5kg/t,降低两种元素循环富集量,主要从入炉原料和高炉操作两个角度加强控制。2017年经公司高炉长寿小组研究后,从源头上减少入炉锌含量,使高炉入炉Zn负荷降至0.2kg/t铁水平。近年来7号高炉入炉Zn负荷趋势见下图3。

图3 7号高炉近年来入炉Zn负荷趋势

4.1.2 高炉操作

通过一定的冶炼手段尽可能排出多的有害金属元素,减少对高炉的影响。锌及碱金属的排出主要是通过炉渣和炉顶中心煤气流。通过定期(每季度)把炉渣碱度R2由1.25下降至1.15排碱一周;炉顶中心温度通过中心加焦方式保证在450-650℃,保证了高炉炉内的排碱、排锌,避免炉内锌、碱金属的严重富集。

4.2优化操业,维持高炉顺行

长期稳定顺行可以有效减缓高炉内衬和冷却壁热应力破坏的程度,有助于形成稳定和合理的操作炉型;可以避免因崩、坐料造成对炉缸“象脚”部位强烈的铁水冲刷,有助于减小环壁碳块的侵蚀速度,延长炉缸寿命。2017年7号高炉继续保持了炉况长期稳定顺行,基本杜绝了高炉崩料、悬料现象。

4.3通过上、下部调剂,达到合理的煤气流分布

高炉顺行是高炉本体维护,确保高炉长寿的一个关键性因素。而在高炉操作中,控制合理的煤气流分布是实现高炉稳定顺行的基础。

2011年7月,高炉布料模式做了重大创新和调整,档位由边缘压得过死的:

C402 37.52 35 2 32.52 30 2 O40.53 383 35.53 33 2调整为适当放松边缘气流及中心焦模式C39.82 37.82 35.82 33.82 13.54 O39.33 37.33 35.33 33.33,2016年逐步调整为C36.52 35.52 33.52 30.52 13.54 O36.5235.53 33.53 30.53,煤气流分布大大改善,管道、崩滑料次数减少,炉墙趋于稳定,高炉抗波动能力增强,炉况、炉温趋向平稳,在稳定好下部调剂的基础上合理调整上部料制。通过调整布料挡位,以获得合理的煤气流分布。布料挡位作为煤气流分布上部调剂手段,与下部初始煤气流分布相适应,炉况稳定顺行,为高炉的长寿打下了坚实的基础。

4.4 强化冷却,确保高炉冷却设备寿命

制定合理的冷却制度对高炉安全生产和延长炉体寿命有重要意义。韶钢7号高炉冷却水系统为全工业水,炉役后期管道腐蚀严重(已有管道漏水现象),截止停炉,炉体三段冷却板全部封堵,炉身部分冷却壁烧损后穿管修复或封堵。因此,炉役后期需特别关注好冷却设备的维护,建立完善的高炉本体及冷却设备监测机制。

4.4.1冷却水压力在现有的条件下尽可能增大,进水温度应小于33℃,在特殊情况下最多不能超过35℃(夏天高温时段);

4.4.2日常点检制度也是保证高炉安全生产、延长高炉寿命中必不可少的重要管理制度,尤其是处于炉役后期的高炉。因此要重视日常点检规章制度,加强重点部位的监护,加大点检频率,及时做好高炉长寿相关的记录台账和跟踪;

4.4.3加强水处理药剂加入的管理,防止冷却壁水管结垢而降低冷却强度;

4.4.4加强冷却设备的检查、管理,出现冷却设备异常情况,由炉内作业区负责组织查水,正常情况下,每周对7号高炉全面查水一次;

4.4.5炉身以上冷却壁疑似漏水,先采取减水,利用休风机会单独供水并采取对漏水冷却壁的穿管技术技术来尽可能维持冷却壁原有的冷却强度,减缓高炉冷却壁的烧损速度,杜绝了入炉水源。

4.4.6严禁对炉缸采取降水压、减水量操作,确需调整水量的必须由高炉长寿小组研究同意后才能进行;

4.4.7高炉休风,严禁大幅对炉缸采取降水压、减水量操作。

4.5 炉缸炉缸炉底内衬烧蚀状况自动化诊断系统成功应用

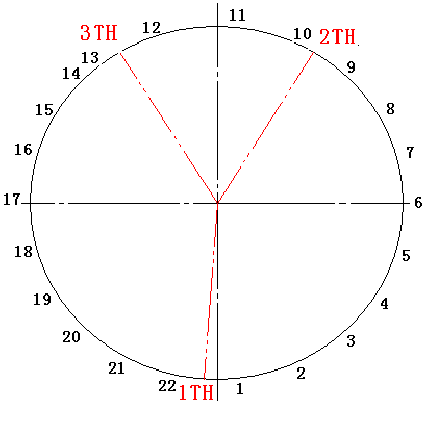

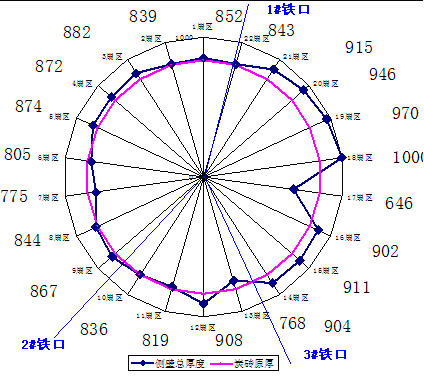

7号高炉在修建时从乌克兰引进了高炉炉缸炉底内衬烧蚀状况自动化诊断系统,是当时国内第一座采取该系统监控的高炉。该系统的特点是利用大量埋设在高炉含碳内衬立体空间的高炉传感器来检测高炉炉缸炉底内衬的温度分布。热电偶分布圆周上平均对称分22个扇区,扇区与扇区之间间隔1.98米左右,每个扇区热电偶分布基本是相同的,在竖直高度分11层,分别埋在各层炭砖表面挖的槽里,具体见下图4、图5。

图4 热电偶在炉缸炉底圆周上分布情况 图5 炉缸7层炭砖侧壁温度情况

从图4、图5可知,炉缸炉缸炉底内衬烧蚀状况自动化诊断系统实时显示了炉缸炭砖的温度情况、残厚情况,为实时监控炭砖的侵蚀情况,炉缸状态维护提供了数据支持,为高炉操作人员准确判断提供了依据。

4.6 铁水硅硫控制采取“高碱、中硅、低硫、高热”八字操作方针。

高碱:终渣碱度1.2-1.25,因高碱度炉渣熔化温度高,更有利于在炉缸侧壁形成稳定的保护渣壳,降低液态渣铁冲刷侵蚀;中硅:[Si]0.45%,有效促进侵蚀位置钛化物沉积;低硫:[S]0.018-0.023%,适当提高铁水粘度,降低铁水流动性冲刷;高热:[T]1500℃,保证炉缸充足热状态,减轻炉缸堆积,提高炉缸抗波动能力。

4.7 加强铁口操作和管理。

维护好铁口,必须杜绝浅铁口现象,按时出尽渣铁。铁口深度由原3000mm~3300㎜加深至3200㎜~3500㎜控制,保证了铁口操作稳定,日出铁次数由13炉次下降至10炉次,平均出铁时间由100±10min延长至125±10min。

4.8灌浆维护。

针对由于热胀冷缩使炉缸砖衬与炉壳间出现气隙的问题,通过更换铁口保护砖及采取铁口压浆措施避免气隙的扩大,消除铁口区域冒煤气的现象,提高了炉缸的有效传热效率。

5 停炉调查

5.1高炉冷却壁破损情况。

炉缸:炉缸到风口区1-5层光面冷却壁和异形冷却壁完好;

炉腹、炉腰:6-9层铜冷却壁维护较好,6、7和8层铜冷却壁层铜冷却壁镶砖仍然存在,9层、8层铜冷却壁上部完好;10-12层铸铁冷却壁损坏严重,越靠近下侧损坏越严重。特别是10层9#冷却壁烧损只剩下约1/3,具体见图6。

炉身:13-19层冷却壁相对较好,从下至上烧损情况呈减弱趋势,最上部两层炉吼钢砖完好,具体见图7。

图6 10层9#冷却壁烧损情况 图7 13-19层冷却壁情况

5.2 炉缸炭砖侵蚀情况

炉缸碳砖与理论计算基本相吻合,侵蚀严重区域主要集中在1号铁口附近8-10号风口、2号铁口区域。最薄处约0.5米左右;靠近东侧风口区碳砖相对完好,最长有800-900mm;炉底碳砖剩余4层,约1.5m。炉缸陶瓷杯和陶瓷垫完全烧损,铁口区下部0.5米以下都是乌龟铁(本次停炉未放残铁),高度约3.0m左右,重845吨。

6 结语

6.1韶钢7号高炉从长寿炉型设计,炉缸砌筑质量把控、有害元素控制、操作炉型的维护,后期护炉措施的应用等一系列措施,促使高炉一代炉龄达到16年,达到国内同类型高炉长寿的先进水平;

6.2随着高炉大型化、高强度冶炼的需要,应建立高炉的冷却制度,完善监控手段,保证炉役后期高炉稳定安全运行.韶钢7号高炉从乌克兰引进了高炉炉缸炉底内衬烧蚀状况自动化诊断系统,对高炉的长寿、尤其是炉缸炭砖侧壁温度、残厚管理起到十分重要的意义。

6.3高炉维持长期稳定顺行、上、下部调节匹配,维持合理的操作炉型,是生产过程保证高炉长寿的主要措施。

参考文献

[1] 邹忠平,项钟庸,欧阳标,等.高炉炉缸长寿设计理念及长寿对策[J].钢铁研究.

[2] 张寿荣,于仲洁.武钢高炉长寿技术[M].北京:冶金工业出版社.2009.

[3] 彭学林.高炉出铁口操作与维护技术探讨[J].企业导报,2011.

[4] 温太阳.高效长寿高炉炉缸维护技术探讨[J].炼铁,2014.

[5] 金觉生.宝钢高炉长寿命实践[J].炼铁,2005.