陈生利1 余骏1 谢紫峰2 秦跃林2

(1.广东韶关钢铁公司;2.重庆科技学院)

摘要:针对高炉煤气利用率偏低且波动较大的生产现实,开展了煤气初始分布、煤气二次分布、煤气三次分布的系统性研究,重新建立了各类工艺参数的控制标准,并且采用加废钢调节煤气流技术。项目实施后,入炉生矿比例提高到25%以上,月滑料频次减少70%以上,煤气利用率提高到47%以上,实现了高炉煤气分布长期稳定合理,各项经济技术指标到达国内同类型高炉中的最高水平。

关键词:高炉;鼓风;煤气流分布;布料

1 概述

从2017年的生产指标来看,高炉大富氧后,高炉煤气流分布还未达到最佳状态,高炉煤气利用率平均只有46.34%,煤气利用率偏低且波动区间大,影响高炉燃料消耗,制约炼铁生产成本。

从2017年的生产统计可以得到,因炉内煤气流稳定性不足,炉内滑料现象多,平均每月炉内滑料30次,每次滑料增加焦炭消耗1吨,造成每年的直接经济损失36万元。

本项目在生产实践中对高炉布料制度与送风制度进行研究,以高炉鼓风动能、风速、边缘指数、中心指数为基础参数建立高炉炉况顺行标准,提高高炉煤气利用率,达到降低高炉燃料消耗的目的。

期项目完成后,高炉送风制度,布料制度更加合理,炉内煤气流稳定性提高,高炉抗波动能力增强,高炉煤气利用率提高至47%以上。

2 研究思路

(1)阶段性目标完成情况跟踪

第一阶段:高炉上部布料制度对煤气流分布的影响研究。通过研究得出了最佳布料制定,包括矿焦角度、角差、布料档位等。此阶段按计划完成。

第二阶段:高炉下部送风制度对煤气流分布的影响研究。通过研究,得出最合理的风口布局分布模型。此阶段按计划完成。

第三阶段:合理高炉边缘、中心指数,合理鼓风动能、风速的确定。相关工艺参数标准通过研究已经确定且操作上均按标准执行。此阶段按计划完成。

第四阶段:优化高炉炉内煤气流分布,实现高炉煤气利用率提高。本阶段开展的项目,对炉内料面形状的检验未完成,因项目开展过程中发明的测料面装置在2019年4月份才到现场,对料面参数的测量验证工作推迟至6月份才完成。

(2)项目开展的主要步骤

利用2018年的6次休风机会,对送风制度,包括:风口布置、风口面积、风口角度、风口长度进行探索调节,结合生产实际跟踪分析风口布置对高炉圆周煤气分布的影响规律;分析送风面积对风速、鼓风动能的影响关系;分析风口回旋区的形成机理;分析风口长度对中心气流与边缘气流的影响关系。通过对上部布料制度制定,包括:布料角度、布料环数,布料时间等,分析出高炉煤气第三次分布机理。分析高炉炉身静压变化特点;分析炉腰、炉腹各层冷却壁水温差及热负荷变化规律,分析炉腹煤气指数变化特点,得出高炉软熔带形成机理与位置变化规律,得出高炉煤气流第二次分布形成原理,最终制定出高炉煤气流分布重要措施。

(二)需解决的问题(要求与项目立项申请表一致)

通过现场实践研究,选择最佳及最有利于高炉稳定的送风制度与布料制度,降低高炉压差,减少炉况波动次数,减少高炉崩滑料次数,提高煤气利用率,实现降低高炉冶炼成本。

(三)采用的方法、技术路线以及工艺流程(此部分内容是报告的核心部分,也是项目最有理论和实际价值及供企业内成果共享、后续研究的基础,要求实事求是地认真撰写,并体现研究的实质及核心成果,如:实验室试验和工业试验、工业性试制、用户技术服务和用户使用跟踪情况、分析和结论、模型开发的源程序及代码等。要求要有理论分析做支持,有具体内容和必要的实验数据,)

3 研究与分析

3.1 采用的工艺技术路线及流程

3.2 主要研究的内容

(1)高炉炉内初始煤气分布的研究

u 高炉内型结构参数

6号高炉内型尺寸设计特点是针对有效容积1050m³高炉采用了薄炉衬设计,炉缸安全容铁系数为0.6,炉缸容积系数为0.6,炉缸的安全容铁量为262.1吨。

u 高炉风口布局

2016~2017年,韶钢1050m³高炉逐步实施了提产能攻关活动,日产量由最初的2800吨,逐步提升到2017年度的3000吨。此阶段高炉20个风口全部送风,入炉全风量2300m³/min,富氧2000m³/h,进风面积0.2144㎡,标准风速170米/s,实际风速220米/s,鼓风动能65kg∙m²/S²。高炉整体走料顺畅但滑料现象频繁,平均每天出现1次以上。

2018年初,在1050m³高炉开展强化冶炼攻关,项目组成员考察了国内同类型先进高炉风口布局情况,认为韶钢1050m³高炉进风面积偏大,随后逐步开始调整进风面积。

2018年3月22日,利用休风会,将风口布局进行调整,进风面积由0.2144㎡缩小至0.2013㎡。经过一段时间的应用,高炉风速与鼓风动能均得到提高。确立了高炉送风制度标准:进风面积:0.2107平方米;标准风速:>180(m/s);风口角度:斜5°;风口长度:500mm;鼓风动能:>70kg∙m²/S²;中心温度:400~600℃;透气性指数:95~105;标准风量:2300~2350m³/min。

送风制度确定后,高炉炉内工艺参数更加合理,鼓风动能逐步得到提高,为打通中心气流创造了条件。

(2)高炉第二次煤气分布研究

u 炉体热负荷分布及变化规律研究

对2016年至2018年高温区热负荷进行跟踪研究,通过调整初始煤气分布,中心气流打通后,边缘气流稳定性增强。从2018年4月份开始,高温区热负荷逐步稳定。

u 软熔带煤气分布特点研究

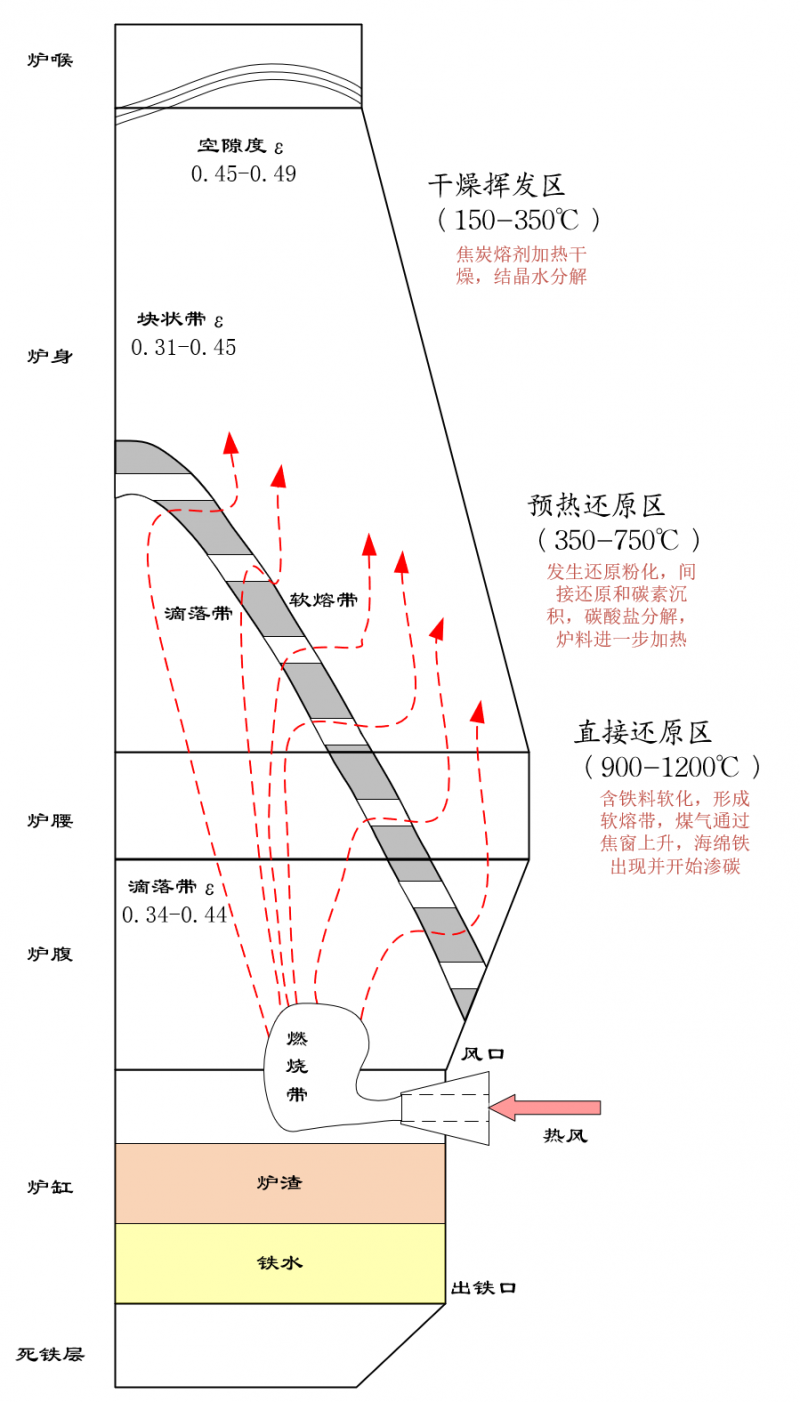

块状带:在高炉的上部,保持固体层状逐渐下降,层状逐渐趋于平坦,厚度变薄。主要特征:焦与炭呈交替分布层状,皆为固体状态。主要反应:矿石的间接还原、碳酸盐分解[1]~[5]。

图1 图示软熔带煤气分布

软熔带:炉料在下降过程中温度达到900。C以上并在重力作用下开始软化并逐步呈熔融状态,这个过程形成了软熔区,两个软熔层之间是焦炭层,多个软熔层和焦炭层构成软熔带。主要特征:矿石呈软熔状,对煤气阻力大。主要反应:矿石的直接还原、渗碳和焦炭的气化反应。

u 软熔带煤气分布影响因素研究

通过热态模型试验发现(杨永宜),当装料制度和风口面积不变时,随着风量的增加,软熔带从V型或M型向W型和倒V型转变,当风量增加到一定水平后,均出现倒V型软熔带,且整体升高,中心顶部层数增加。

当风量和装料制度不变时,随着风口直径的缩小,即风速的增大,软熔带从V型向W型和倒V型转变。

当风量和装料制度不变时,随着风口直径的缩小,即风速的增大,软熔带从V型向W型和倒V型转变。

当风量较大,软熔带为倒V型时,改变风口直径不影响软熔带的形状,只影响软熔带根部的位置和软熔带整体高度。

(3)高炉第三次煤气分布研究

u 高炉布料模型设计

借鉴国内成熟的布料方程理论,根据韶钢高炉的特点,自行设计了高炉布料模型以及布料方程式。

韶钢1050m³高炉布料参数计算:

表1 高炉布料参数及计算

|

参数设定 |

|||

|

摩擦系数(μ) |

0.53 |

溜槽长度(L0) |

2.61 |

|

溜槽倾动距(е) |

L |

溜槽转速(ω) |

0.1333 |

|

料线高差(h2) |

0.875 |

料线深度(h1) |

1.5 |

|

布料角度(α) |

42 |

炉料落程(h) |

2.375 |

|

布料溜槽角度(β) |

48 |

sinβ |

0.7431 |

|

cosβ |

0.6691 |

tanβ |

1.1106 |

高炉布料参数计算结果:

表2 各角度对应档位前面积统计表

|

β |

44 |

46 |

49.5 |

51.5 |

53.6 |

55.9 |

58.5 |

61.5 |

63 |

62 |

64 |

|

sinβ |

0.6947 |

0.7193 |

0.7604 |

0.7826 |

0.8049 |

0.8281 |

0.8526 |

0.8788 |

0.8910 |

0.8829 |

0.8988 |

|

cosβ |

0.7193 |

0.6947 |

0.6494 |

0.6225 |

0.5934 |

0.5606 |

0.5225 |

0.4772 |

0.4540 |

0.4695 |

0.4384 |

|

tanβ |

0.9657 |

1.0355 |

1.1708 |

1.2572 |

1.3564 |

1.4770 |

1.6319 |

1.8418 |

1.9626 |

1.8807 |

2.0503 |

|

C1 |

3.4050 |

3.4853 |

3.5699 |

3.5838 |

3.5677 |

3.5081 |

3.3749 |

3.1017 |

2.8956 |

3.0393 |

2.7215 |

|

Lx |

1.2393 |

1.1885 |

1.0870 |

1.0237 |

0.9543 |

0.8750 |

0.7811 |

0.6648 |

0.6011 |

0.6441 |

0.5552 |

|

档位 |

11 |

10 |

9 |

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

|

α |

46 |

44 |

40.5 |

38.5 |

36.4 |

34.1 |

31.5 |

28.5 |

27 |

28 |

26 |

|

n |

2.47 |

2.33 |

2.05 |

1.89 |

1.72 |

1.53 |

1.31 |

1.04 |

0.90 |

0.99 |

0.81 |

|

3-n |

0.53 |

0.67 |

0.95 |

1.11 |

1.28 |

1.47 |

1.69 |

1.96 |

2.10 |

2.01 |

2.19 |

|

档位区间面积 |

|

|

1.995 |

1.958 |

1.966 |

1.981 |

1.956 |

0.845 |

-0.553 |

1.067 |

2.041 |

计算结果:

l 炉料在溜槽末端的速度C1:

C12=2g*(l0-etanβ)(sinβ-μcosβ)+4π2ω2(l0- etanβ)2cosβ(cosβ+μsinβ)=12.55

C1=3.5426

l 槽有效长度La

La=l0- e*tanβ=1.4994

l 炉料离开溜槽末端后,在xy平面上的x方向的投影Lx

Tan2β+(2*(Q-P)/mC12* cos2β[l0(1- sinβ)- ecosβ+h])=9.5305

Lx=1.1322

l 堆尖距高炉中心线的水平距离n:

n2=(l0*cosβ-e*sinβ)2+2*(10* cosβ- e*sinβ)Lx+[1+4π2ω2*(l0-etanβ)2/C12]Lx2

=4.7211

n=2.1728

u 合理料制调整研究

从2017年的基本料制优化为2018年标准料制。结论:矿石最大角度控制由41.5°调整到40°,焦炭最大角度控制在42°调整到39.5°,确定较适宜角差是0.5°较适宜。矿批34吨做微调,按重量布料法布料,制定料流阀开度52/54区间微调整策略。

u 料面形状优化研究

通过不断优化布料制度与送风制度,同时借鉴高炉造渣制度先进经验,料面形状发展为平台加中心漏斗型。建议:如6号高炉进一步强化冶炼,料柱模型将由倒V型逐步发展为倒U型,因此不易长期超过2400m³/min的风量。

图2 休风拍摄料面形状图(22/3/2018)

图3 休风料面平台加中心漏斗型形状(7/8/2018)

通过不断优化布料制度与送风制度,同时借鉴高炉造渣制度先进经验,料面形状发展为平台加中心漏斗型。建议:如6号高炉进一步强化冶炼,料柱模型将由倒V型逐步发展为倒U型,因此不易长期超过2400m³/min的风量。

(4)各类工艺参数标准建立

通过项目开展,建立了1050m³高炉工艺参数控制标准模型,此系统理论原理及实现的功能,目前已经对接到智慧中心操作系统。

(5)加废钢冶炼过程煤气流调节

在韶钢1050m³高炉加废钢冶炼,随着高炉废钢加入量的提高,高炉铁水产量得到大幅度提搞,同时高炉煤气流分布和高炉燃料消耗发生较大变化,项目组针对煤气流发生的变化情况,对布料参数做了相应的调整。

加废钢前高炉风量维持在2300-2400m3/min,风压在290-310Kpa。高炉加废钢后,风量维持在2200-2400m3/min,风压在280-305Kpa,风压小幅度下降,风量、风压整体波动加大。主要是加废钢后高炉产量提升,炉前是间隔出铁,出铁前高炉炉内渣铁较多,风压上升所致。

加废钢后,前期高炉将废钢装在每批料的第一车,高炉布料时相应将废钢布在料面的边沿。经过两周的观察研究,项目组成员讨论确定,将布料角度整体缩小。

高炉布料料制调整后,中、后期废钢装在第2、3车,相应废钢往料面的中心布,边沿温度呈明显下降趋势。

4 应用与结论

(1)将研究结论应用于高炉生产,煤气利用率提高到47%以上,2018年对比2017年提高0.52%、2019年1-6月对比2018年提高0.41%,高炉经济技术指标得到改善。

(2)高炉滑料频次大幅度降低,由项目开展前的30次/月降低至8次/月。

(3)通过本项目的开展,韶钢1050m³高炉煤气流更加稳定,为提高入炉生矿比创造了条件,从2018年开始,高炉入炉生矿比例逐步提升,至2019年6月,入炉生矿比例提高至25%以上,最高达30%,在国内同类型高炉中处于最高水平。

参考文献

[1] 杨永宜. 高炉内煤气分布和炉料运动研究的新进展[J]. 炼铁,1983(1):9-16

[2] 赵华涛,杜屏等. 沙钢5800m3高炉合理煤气流分布的探索[J]. 炼铁,2016,36(05):31-34

[3] 鲁 俭,李宏伟等. 首钢京唐1#高炉合理煤气分布控制措施[J]. 河北冶金,2018,(01):45-50

[4] 项钟庸,王筱留等.高炉设计-炼铁工艺设计理论与实践[M].北京: 冶金工业出版社

[5] 刘云彩.高炉布料规律[M].第四版.北京: 冶金工业出版社