张志江 刘利芳²

(1.河钢集团宣钢公司炼铁厂;2.河钢集团宣钢公司设备能源部)

摘要:宣钢3#高炉由1260m³先扩容为1350 m³,然后又扩容为2000 m³。原配套的渣处理系统为水力冲渣、底滤法(OCP)脱水,在两次扩容未作任何改造,仍为原1260m³配套的系统。随着高炉扩容产量的提高,渣处理能够显现出不足,主要体现为粒化成品渣淬透性变差,活性降低,为后续深加工利用带来非常不利的影响。为了提高粒化渣质量,经过一系列局部优化,取得了非常理想的效果,不但制备了优质粒化水渣,而且整个水力冲渣系统的整体运行率显著提升。生产运行率由88.21%提高至97.72%。在生产能力提升的同时,设备运行率、节能降耗、维护检修、辅助机具人费用等方面,均有了非常明显的改善,实现了高效、低耗的经济运行模式。

关键词:宣钢;3#高炉;冲渣;提高;水渣活性

0 前言

宣钢3#高炉由1260m³经两次扩容为2000 m³,但冲渣系统未作相应配套改造及大修。2016年3月份高炉中修开炉后,由于扩容和炉容利用系数逐步提高,低品位入炉原料等原因,高炉渣产量大幅度增加。因生产需求,高炉下渣相对集中,渣流量较大,对冲渣系统提出较高的生产要求。为了能够适应扩容后新生产模式需要,以原设计生产配套设备、设施为基础,通过改造性功能恢复优化,以极低的投入,解决了各种生产瓶颈问题,实现了冲渣系统整体配套功能升级,能够完全满足高炉生产需要,为高炉稳定顺行奠定了坚实的基础。

1 宣钢3#高炉冲渣生产概述

1.1 宣钢3#高炉冲渣生产工艺特点

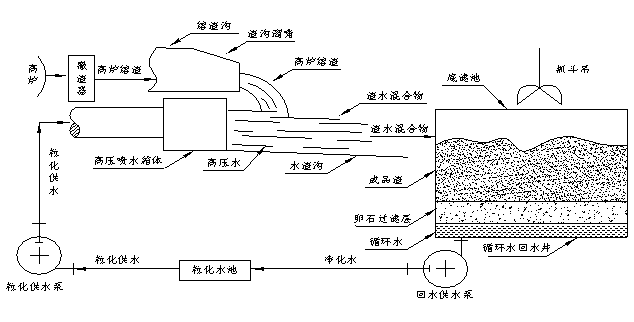

图1 宣钢3#高炉水力冲渣生产工艺图

宣钢3#高炉1989年年底建成投产,初建炉容1260m³,渣处理采用水力冲渣底滤法(OCP)(见图1 宣钢3#高炉水力冲渣生产工艺图)。冲渣生产共有粒化脱水水储运三个工序过程。高炉渣经撇渣器与铁水分离后,经熔渣沟及渣沟溜嘴落入水力冲渣系统。水力冲渣高压喷水箱体喷射出的高压水将高炉熔渣水渣粒化后得到渣水混合物(渣浆),这个工序称为粒化。渣水混合物具有较好的流动性,经水渣输送槽导入底滤池。底滤池共有三部分组成,上部成品渣,是渣水混合物经底滤池过滤后,渣水分离,水经卵石过滤层渗入最下部的循环水池内,成品渣滞留在卵石过滤层以上。中间部分卵石过滤层由粒径2~4mm、4~8mm、8~16mm、16~25mm共四种卵石组成,粒径大的卵石在底层,依次向上粒径逐步变小,粒径最小的卵石在最上层。当渣水混合物进入底滤池后,水透过卵石的缝隙渗漏到底部的循环水回水井内。下部是循环水回水井,将渣水混合物通过卵石渗漏分离出的水回收储存,备冲渣生产循环使用,这个工序称为脱水。循环水回水井内的循环水由回水供水泵输送到粒化水池内,供粒化供水泵输送到高压喷水箱体进行冲渣生产。冲渣系统共设有4个底滤池,分别编号为1#、2#、3#和4#,1#、2#为一组对应一条支渣沟,一个生产使用,另一个脱水、打捞空后作生产备用。3#、4#过滤池对应另一条支渣沟,同样一用一备。两条支渣沟同时进行生产使用。底滤池内的渣水分离,粒化渣存储到一定程度,倒用备用底滤池,存储渣的底滤池静置2小时后,用抓斗吊将粒化渣抓运至堆渣场控水后,装汽车或者火车车皮外运,称为储运。

1.2 宣钢3#高炉扩容后冲渣生产需要改进的工艺

经过两次改造性大修,炉容先后扩大到1350 m³和2000 m³,渣处理系统并未作相应大修及改造。扩容至1350 m³后,冲渣生产未发生明显变化。扩容至2000 m³初期,通过增开冲渣泵的方式,冲渣勉强能够维持生产。2016年3月份3#高炉中修复产后,由于扩容和炉容利用系数逐步提高,低品位入炉原料等原因,高炉渣产量大幅度增加,高炉下渣相对集中,渣流量较大,水力冲渣系统逐步暴露出诸多问题。

粒化效果变差,水渣中伴有黑块渣,粒化渣的活性变差,给深加工综合利用造成非常被动的局面。高压喷水箱体周围经常被过于集中的渣溜堵塞。水渣输送槽频繁性翻渣翻水,渣水大量溢出渣沟落入厂区院内,造成现场废水横流、堆渣严重,现场管理造成很大困难。过滤池过滤效果显著变差,渣水分离差,循环水回水井经常性回水困难,需要在粒化水池补充大量工业水,造成循环水系统内水量富余,生产非常被动。冲渣泵电机经常性因过载过电流造成电气设备故障甚至是事故。过滤池内经常性积水无法及时渗漏,抓斗吊被迫从水中打捞水渣,作业效率极低,成品渣含水量增加,抓斗绳轮及钢丝绳等腐蚀、磨损加剧,设备故障率偏高。桥式抓斗吊的轨道梁砼体结构剥蚀严重,表面水泥整体碎化脱落严重,有不同程度的下沉,轨道变形严重,存在严重的啃轨现象。所有这些问题的存在,严重制约着高炉的正常生产,说明目前水力冲渣系统已经满足不了高炉生产的需要,必须加以优化和改进。

2 宣钢3#高炉冲渣生产优化提升措施

2.1 优化冲渣泵的总出水压力和总出水流量

宣钢3#高炉冲渣共有6台粒化供水泵和6台回水供水泵。其中,6台粒化供水泵,采用12SH-13\90kW\1470r/min双吸离心泵,是粒化的核心设备,对保证高炉水力冲渣生产高压喷水箱体的出水压力和流量起着至关重要的作用。见表1(宣钢3#高炉冲渣系统生产优化前后粒化供水泵运行参数对照表),原设计6台泵开2备4,出水总压力0.15~0.2MPa,出水总流量1200~1800 m³/h。高炉扩容后,渣产量及瞬时渣流量均大幅度增加,粒化效果变差,渣水比升高,渣浆流动性变差。因此,熔渣粒化不透,结黑块,渣浆流动过程中造成渣水分离,进一步导致动能不足,渣沟翻渣翻水。解决的办法是恢复正常的渣水比,提高出水总流量和总压力。粒化供水泵的总流量增加后,相应增加回水供水泵的开启台数,由1台增加到2~3台,并且根据生产实际情况随时进行调整,使总流量达到与粒化供水泵总流量匹配,循环水流量匹配问题顺利解决。

表1 宣钢3#高炉冲渣系统生产优化前后粒化供水泵运行参数对照表

|

|

出水总压力(Mpa) |

出水总流量(m³/h) |

水泵扬程(m) |

单台水泵流量(m³/h) |

冲渣泵电机额定电流(A) |

出渣温度 ℃ |

运行方式 |

|

优化前 |

0.15~0.2 |

1200~1800 |

30.4 |

792 |

90 |

1400~1500 |

开2备4 |

|

优化后 |

≥0.26 |

2200~2600 |

30.4 |

792 |

90 |

1470~1530 |

开4备2 |

抓住3#高炉冲渣系统设备、设备严重老化的特点,水泵、电机、阀门采取换新结合检修的原则,对单台水泵的技术参数进行恢复,达到额定要求。对5台逆止阀进行了更换修复,杜绝逆止阀逆向倒流水降低流量压力的现象发生,保证正常总出水流量和总出水压力,为提升粒化系统的生产能力奠定了基础。在此基础上,冲渣生产由开2备4模式转变为开3备3和开4备2模式,冲渣水流量由1800~2000 m³/最高可提升至2200~2600 m³/h,杜绝了因粒化效果差水渣输送槽内爆炸现象发生,实现了良好粒化效果。

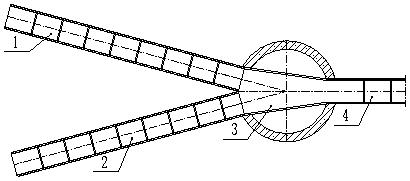

2.2 对水渣输送槽集中交汇点位的人格化

高炉两个铁口共同使用一套底滤(OCP)脱水系统,两个铁口对应粒化后的水渣输送渡槽20米后交汇于一点,进入公共水渣输送槽。因交汇处的拐点较大,粒化后的高炉渣没有完全混合水淬,渣水混合物中的部分高温红渣会在拐点处发生汇聚结块,在水中漫速冷却,完全失去了活性,这部分渣成为废料,无法深加工利用。为了解决好红渣二次聚积结块问题,对交汇下进行优化(图2)。使用水力冲渣交汇式渡槽粒化设施,利用渡槽(一)和渡槽(二)分别对应高炉两个出铁口的渣沟,两渡槽结构相同,宽度均为1.28m,高度均为2.50m,完全能够满足增产后完成渣粒化的宽度和高度要求。配合高压喷水冲制箱在两个渡槽内分别各自完成高炉渣的水淬粒化后,避免形成角度较小的拐点,充分利用平滑弧形过渡的方式,最大程度地降低渣水混合物在拐点处因动力能损失而造成流体速度迅速降低,避免未充分水水淬的红渣再次聚积成块,顺利地将渣水混合物通过渣水分配枢纽装置导入公共水渣沟内,输送到脱水、储运工序完成整个生产过程。

1.渡槽(二)装配 2. 渡槽(一)装配 3.渣浆分配枢纽装配 4.公共水渣沟

图2 水力冲渣交汇式渡槽粒化设施

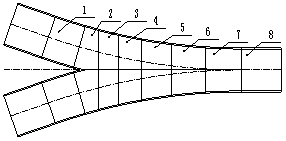

使用与水力冲渣交汇式渡槽粒化设施配套的套装衬板(图3),整体设计,分段制作的原则,序号1~7分7段制作8块形状各异的异型衬板和连体衬板,可以实现支渣沟和公共渣沟三方交汇部位的顺利过渡(不再使用闸板堵反流渣),并且实现了与头尾三处与标准衬板8的整体装配,实现两条支渣沟向公共渣沟的平滑过渡,增加整体设施的耐磨性和耐用性,达到预期使用效果。

1.异型衬板 2.连体衬板1 3. 连体衬板2 4. 连体衬板3 5. 连体衬板4

6. 连体衬板5 7. 连体衬板6 8.标准衬板

图3 渣沟交汇套装衬板图

2.3 对水渣输送槽的修复性优化

渣水混合物的流速动能达到一定时,才能够保证渣与水充分混合为渣浆,渣浆有较好的流动性。如果渣浆流动速度降低到一定程度,比重较高的渣就会与水分离,渣沉降到水底流动速度减慢或者停止流动,水由沉降的渣顶面流动,沉降渣在渣沟内渣越积越厚,达到渣沟的高度时,顶部的渣水会由渣沟顶部翻出渣沟外。部分水翻出后,渣中含水降低,流到性变得更差,恶性循环,造成渣更加严重的翻渣翻水。解决翻渣翻水的核心工作是提高渣水混合物的流动性。

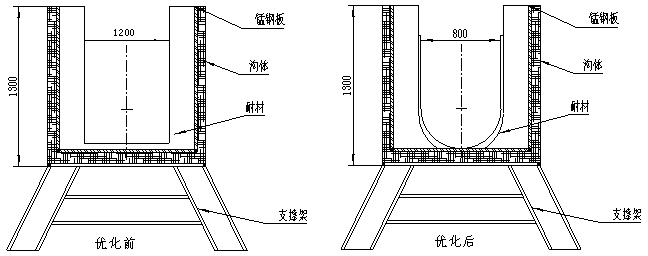

2017年,对3#炉冲渣主渣沟及支渣沟进行改造性大修,基础宽度主渣沟由1200mm改造为800mm、支渣沟由1000mm改造为600mm(见图4 宣钢3#高炉水力冲渣水渣输送槽修复性优化断面图)。优化后,渣水混合物在主渣沟内的流速由1.1m/s提高到1.6m/s,支渣沟的渣水混合物流速由0.67 m/s提高到1.1m/s,实现水流集中、流速增加,并且将渣浆主流引致支渣沟较长、靠近水渣堆场的3#、4#过滤池,降低了天车打捞作业时天车的走行距离,提高了抓渣效率50%以上,实现高炉扩容渣产量增加后的正常天车打捞作业效率能够满足高炉生产需求。同时,杜绝了渣浆流动过程中的渣水分离造成的渣沟翻渣翻水现象发生,既保证了高炉正常冲渣生产,又在节能降低、现场管理方面实现了很大提升,年节水达到6万吨,同时节约了可观的清理现场必须的人工、机具费用和维检修费用。

图4 宣钢3#高炉水力冲渣水渣输送槽修复性优化断面图

2.4 对成品渣打捞操作优化

图3 宣钢3#高炉水力冲渣打捞成品渣示意图

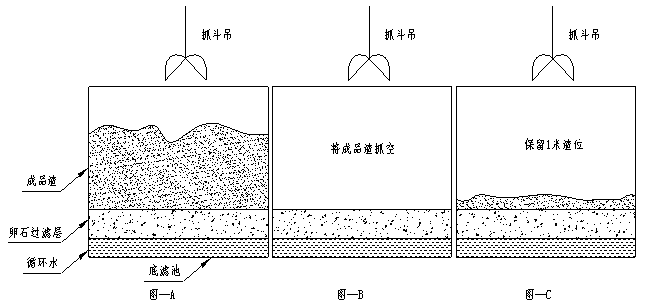

对于底滤法(OCP)渣处理脱水工艺,底滤池的过滤能力决定着整个冲渣系统的渣处理能力。随着渣产量大幅度增加,底滤池的过滤能力明显不足,主要表现在回水速度变慢,循环水的循环速度受到限制,进而影响到粒化供水泵的开启台数,制约着整个冲渣系统的生产能力。因底滤池的设计建造工艺比较复杂,占地、配套设施等原因,没有优化改造的余地。因此,要想提高底滤池的处理能力,只能从操作上下功夫。当过滤池内脱水分离出的粒化渣达到一定存储量时(见图5 宣钢3#高炉水力冲渣打捞成品渣示意图 图—A),需要用抓斗吊将脱水后的成品粒化渣打捞出去。通过反复观察试验,如果进行抓渣作业,将过滤池内的成品渣一抓到底(图—B),达到卵石过滤层顶部时,过滤层表面会形成一层质地密实、坚硬、透水性极差的板结层,使过滤层的渗漏性能显著变差,影响到整个过滤池的脱水能力。通过优化操作,打捞渣时在池内留有1m渣位,作为辅助过滤层,保护石子表面的正常缝隙不被破坏(图—C)。实践表明,打捞渣时保留一定渣位的操作,对于保持底滤池良好过滤性能非常有效,极大地降低了过滤层松动和更换卵石的检修频次,节约了过滤池过滤性能下降导致的过滤池溢水、渣沟溢水而采取的补充工业清水的水量消耗,极大地提高了渣处理系统的处理能力,为迅速脱水后循环水及时能够补充到粒化泵吸水池内,为连续高效生产创造了良好条件,完成能够满足高炉扩容提产条件下渣处理能力要求。

结论

通过四项优化措施,宣钢3#炉冲渣系统彻底解决了粒化效果差的问题,得到了100%淬透性的高质量成品粒化渣,为水渣的深加工再利用创造了非常好的原始材料。杜绝了渣沟爆炸、堵渣、翻渣翻水等现象,底滤池脱水能力显著提升,渣储运系统处理能力也达到了新的生产配套要求,粒化、脱水、储运工序配套优化提升效果明显,完全达到了高炉扩容到2000 m³后的生产配套能力。冲渣系统整体优化后,生产能力得到有效提升的基础上,整个冲渣生产系统的生产运行率由88.21%提高至97.72%。而且,整体优化后,3#高炉生产补充水全部直接使用厂区检验合格的准备外排水,理论上将工业净化水的使用降到“0”,年节约工业净化水25万吨。在生产能力提升的同时,设备运行率、节能降耗、维护检修、辅助机具人费用等方面,均有了非常明显的改善,生产成本大幅降低,实现了高效、低耗的经济运行模式。

参考文献:

[1] 刘利芳,论高炉水力冲渣系统必须控制好的几个工艺要点. 2016第二届冶金渣处理工艺与综合利用先进技术成果交流会论文集,2016-4-14:28-32.

[2] 高志永等.论高炉渣处理爆炸原因及解决措施.2013年炼铁及原料降本增效实用新技术新设备研讨会论文集,2013-04-16:218.

[3] 张志江.论高炉水力冲渣生产中必须改变的三大误区.第三届冶金渣固废回收高效节能减排技术交流会,2018-05: 75-80.