刘 恒

(昆钢新区炼铁厂)

摘要:昆钢2500m3高炉在低品位高渣比的条件下,通过零间隔出铁和平行出铁,进行技术革新等强化措施,及时出净渣铁,使炉前渣铁排放工作满足生产组织的需要,为高炉炉况稳定顺行提供保障,在入炉矿石品位54.165%的条件下,取得年产铁217.86万吨,燃料比518.62kg/t的成绩。

关键词:高炉;渣铁;排放

1 前言

昆钢新区现有一座2500m3高炉,设30个风口、3个铁口、2个矩形出铁场、2套冷转鼓渣处理系统,2个备用干渣处理系统。1#、2#铁口位于1#出铁场,使用1#渣处理,3#铁口位于2#出铁场,使用2#渣处理。3个铁口开口机和液压泥炮布置为高机低炮,同侧布置,采取集中液压站,单独控制,主沟为半贮铁式“┏”形固定主沟,长15米,各个铁口设两条铁路线,采用摆动溜槽进行铁水排放。各出铁场设1台32t/10t电动桥式吊车,并设有通风除尘设备和1台2t客货两用电梯。设计最大日产铁水量6250t,炉渣量3125t。昆钢2500m3高炉自2012年6月投产以来,由于受区域位置限制,入炉品味一直维持在54.50%以内,在低品位高渣比的条件下,保持日产铁量6250t,给炉前渣铁排放工作带来极大的挑战,昆钢2500m3高炉进行了积极的探索。

2 强化炉前渣铁排放的必要性

高炉炉缸内渣铁贮存量增加,会造成炉缸料柱透气性恶化、风压升高和波动,影响炉况顺行;如果不及时排出炉缸内积存的渣铁,待液面逐渐上升接近风口水平线,还会烧坏风口冷却装置,造成风口烧穿等事故。且高炉渣铁排放受阻,高炉利用系数降低,以现代高炉“高产、优质、低耗、长寿、高效益”的生产要求相悖。因此,昆钢2500m3高炉必须强化炉前渣铁排放,满足生产组织的需要。

3 强化炉前渣铁排放的措施

3.1 科学管理

科学的管理和严格执行操作规程是安全生产的重要举措。生产中,要严格执行交接班制度,做到交接班记录本上的生产和故障处理信息明确,不隐瞒事实,对于处理过的设备故障,做好现场交接工作。

3.2 合理的出铁制度

炉前工作没抓好,渣铁没有及时出净,炉内必然憋风,影响煤气流合理分布和炉况的稳定顺行。针对昆钢2500m3高炉炉前设备的实际情况,主要做好如下工作:

3.2.1 确定合理的铁次

昆钢2500m3高炉日产铁量6250t,开口机使用φ65mm的钻头,3.20m的铁口深度,保持铁流速度4.34t/min,每次铁出铁时长2.5h,日铁次不得少于10次。且采取在用出铁口喷吹未堵之前打开另外一个铁口出铁,待刚打开的铁口出铁正常后,封堵之前的出铁口的铁流不间断零间隔出铁方式;如因铁口维护不到位,不能及时排放渣铁,为避免炉内憋风,采取提前打开另一铁口,同时排放渣铁的平行出铁方式。

3.2.2 铁口的维护

维护好铁口是按时出净渣铁的基础,使铁口深度控制在3.20~3.50m之间,确保渣铁出净。如果铁口过浅,出铁时容易发生“跑大流”“卡焦”等事故,还会造成高炉被迫减风出铁,致使渣铁出不净,炉内煤气流分布失常,恶化炉缸料柱透气性,影响炉况顺行;如果铁口过深,会导致出铁时间过长,出铁不均匀,打乱出铁秩序等不利于高炉顺行的事情发生。因此,渣铁出尽堵口后必须清理铁口泥套,保证开口不钻漏、钻歪,堵口时不冒泥,清理渣铁沟,保证渣铁流流动通畅,做好沙坝,并烤干,保证渣铁排放过程中沙坝不倒,渣中不带铁,渣铁出净后易清理,减少主沟中炉渣残余量,做好撇渣器的保温、检查和维护工作,保证铁中不过渣,按规定时间退回液压泥炮,并检查各机构运行正常,按要求装好炮泥,更换好开口机钻杆和钻头,确认铁路安全铁水罐,预引铁口等待下一次铁出铁,不断提高铁口深度合格率,及时出净渣铁。

3.2.3 合理使用好渣处理设备

1#、2#铁口同位于1#出铁场,共用1#渣处理系统和1#干渣坑。在3#铁口主沟停用维护时,1#渣处理系统将处理1#、2#两个铁口的炉渣,负荷较重。由于1#、2#两个铁口之间的夹角小,使用1#、2#两个铁口出铁时,炉缸工作不均匀,炉内受风容易受到影响,为避免造成憋风,采取平行出铁,使渣处理负荷进一步加重,甚至由于渣量大,压停运渣皮带。因此,根据铁口来渣时间合理掌握启停渣处理设备,避免造成不必要的设备能源消耗;同时,在1#、2#铁口平行出铁时,根据渣流量的大小,分流1#铁口炉渣进行干渣处理,2#铁口炉渣进1#渣处理进行水渣处理。有效的降低渣处理负荷,保证渣铁的正常排放,为炉内创造条件。

3.3 平行出铁

在实际的生产工作中,难免会遇到铁口难开,单铁口出铁时间过长,来渣过晚等情况,使渣铁排放不净,导致炉内憋风,影响炉况的稳定顺行。此时,平行出铁就作为一种渣铁排放措施用来及时出净渣铁,缓解炉内压力,争取在最短时间内将炉内积存的大量渣铁排出炉外,确保炉况顺行。

3.4 铁水罐的调配

铁水罐是炼铁工艺的重要组成部分。在生产过程中,铁水罐的调配不及时或者铁口下方的铁路上没有铁水罐等情况都会抑制高炉的生产力,轻则被迫堵口,出不净渣铁;重则发生铁水落地、烧坏铁路和设备等恶性事故,致使高炉减风甚至休风停产。

昆钢新区采取“一罐到底”生产组织方法,铁水由高炉出来以后直接进入炼钢转炉。当炼钢生产组织不畅时,会造成铁水消积压,重罐过多,导致高炉无铁水罐出铁,影响高炉渣铁的正常排放,造成憋风,影响正常生产。炼铁厂调度合理增加备用铁罐,保证高炉渣铁正常排放,炉前根据积压时间的长短,合理投用铁水保温剂,确保铁水罐不结盖,保证铁水装入命中率,降低铁损,降低生产成本。待炼钢生产正常后,逐步停用曾用铁水罐,保证高炉的正常生产。

3.5 配置优质的炮泥

炮泥质量,首先有良好的可塑性及耐高温渣铁磨损的性能,维护出铁口主要靠耐火泥在炉内形成泥包,故而要求炮泥要有足够的耐火度、抗渣铁冲刷和侵蚀的性能,其次有良好的导热性和透气性,能在两次出铁时间间隔内完全干燥。

高炉的出铁口每天都要重复多次的开和堵,炽热的铁水和熔渣流经出铁口流出,对泥包和铁口孔道会发生物化学侵蚀和机械冲刷。倘若使用质量差的炮泥堵口,就会产生一系列的问题,如潮铁口、断铁口、浅铁口等,必然恶化铁口工作状况,降低铁口合格率,导致炉缸内渣铁无法出净,影响高炉正常生产。

昆钢2500m3高炉采取同时使用两家生产的炮泥:攀钢堵泥强度高,抗冲刷能力强,铁口不易放吹,容易造成出铁时间过长而铁次减少的现象;武钢堵泥刚好相反。故利用炮泥的质量差异和特点,单用、混用,既提升了铁口深度,出净渣铁,还有效抑制了铁口喷溅,减少黄烟外溢的现象,保护坏境。同时,也减轻了开口机和泥炮的工作压力。

3.6 维护好设备和沟坝

高炉常用的三大设备是开口机、泥炮和摆动流嘴,无论是开口机还是泥炮出现故障时,都将直接影响高炉生产。这就要求炉前工在接班前和班中认真检查设备是否有漏油现象,设备组合部件之间有无故障,摆动流嘴运转是否正常等情况,有的话及时处理,不得因为设备原因影响高炉正常生产。

沟坝亦是如此,出铁前认真检查渣铁沟内有无杂物或大块渣铁,渣铁沟嘴是否完整无缺口,撇渣器是否破损等情况,有的话也要及时的清理和修补,不得因为沟坝的缺损影响高炉正常生产。

因此,厂部配备专业点检员,定期、定点进行设备的点检维护,维护好炉前设备和沟坝,为高炉及时出尽渣铁,正常生产提供条件。

3.7 技术革新

昆钢2500m3高炉炉前为满足生产需要,在消化和吸收现有技术的基础上,不断进行主沟上方增加水冷板降低热负荷、除尘吸尘点改造、开口机冷却气源改造、摆动溜槽内衬耐材改进、冲渣沟头改进、铁口蒙板灌浆治理铁口漏煤气等技改技措,不断促进炉前渣铁排放工作的进步,及时出净渣铁,为高炉炉况稳定顺行提供保障。

渣沟头改造前后对比图

铁口上方水冷版改造图

4 强化炉前渣铁排放的效果

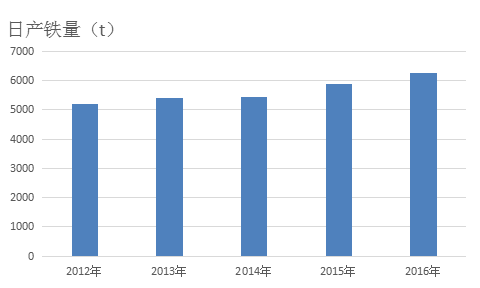

昆钢2500m3高炉采取各种措施强化炉前渣铁排放以后,渣铁排放能力不断提高见图1,产量和经济技术指标不断得到提升。2012年~2016年各项经济技术指标见表1。

图1 日产铁量趋势图

表1 昆钢新区2500m3高炉2012年~2016年主要经济技术指标

|

年份 |

产量 t |

焦比 kg/t.Fe |

煤比 kg/t.Fe |

燃料比 kg/t.Fe |

品位 % |

|

2012年 |

859763.448 |

427.814 |

118.074 |

545.888 |

54.587 |

|

2013年 |

1891545.734 |

386.690 |

161.755 |

548.444 |

52.491 |

|

2014年 |

1905073.648 |

397.481 |

155.368 |

557.699 |

51.384 |

|

2015年 |

2063325.854 |

374.215 |

151.478 |

525.693 |

53.774 |

|

2016年 |

2178649.219 |

363.889 |

154.732 |

518.621 |

54.165 |

5 结语

昆钢2500m3高炉在低品位高渣比的条件下,通过合理确定铁次,进行零间隔和平行出铁,及时配罐,维护好铁口、沟坝和设备,优化堵泥使用,进行技术革新等强化措施,及时出净渣铁,使炉前渣铁排放工作满足日产铁量6250t的生产组织要求,为高炉炉况稳定顺行提供保障,使高炉经济技术指标不断得到提升。

参考文献

[ 1] 王明海.夏玉虹.炼铁原理与工艺[M].北京.冶金工业出版社.2009.

[ 2] 徐海芳.高炉炼铁技术问答[M].北京.化学工业出版社.

[ 3] 曲英主编.炼铁学原理[M].北京. 冶金工业出版社.2000.

[4] 贾艳,李文兴主编.高炉炼铁基础知识[M].北京.冶金工业出版社.2010.