李佳俊

(玉溪新兴钢铁有限公司)

摘要:玉钢两座450 m3高炉于2008年开始实施钒钛矿冶炼,炉渣TiO2含量达到11.5~14.0 %,属于典型的“中钛渣”。 玉钢炉渣性能在很大程度上受渣中TiO2还原程度的影响,其熔化性温度较高、熔化性温度区间较窄,在正常炉况下液态炉渣的粘度约0.5Pa.S,能满足高炉强化冶炼的要求。本文旨在通过对高炉冶炼钒钛矿的炉渣特性进行分析研究,找出适宜的炉渣组成结构,并提出高炉合理造渣制度的控制要求。

关键词: 钒钛矿冶炼;渣相结构;炉渣粘度;熔化性粘度

玉钢1、2号高炉于2005年 2月建成投产,高炉设计炉容为450 m3,风口数目为14个,进风面积0.144 m2。2008年因原料供应紧张,高炉维持均衡稳定经济生产受到威胁,玉钢公司经过充分调研之后,决定组织开展钒钛矿冶炼和提钒炼钢的生产工艺技术路线转型。玉钢公司于2008年5月在完成了球团矿筛、水冲渣系统、炉前出铁场4#铁沟,旋风除尘及新建4#热风炉等一系列的重大改造之后,决定正式组织实施高炉钒钛矿冶炼的工业性试验。钒钛矿冶炼的难点在于控制好渣铁流动性,使冶炼进程能够正常进行。根据炉渣的物理化学特性,进入渣中的TiO2会形成碳氮化钛、镁铝尖晶石、富钛透辉石、攀钛透辉石等物相,这些物相的熔点相差很大,如炉渣中熔点最高的碳氮化钛熔点约为3 000 ℃左右,而熔点最低的攀钛透辉石熔点仅为1 200~1 300 ℃,两者相差1 700~1 800 ℃。炉渣中相关物相的化学成分、组织结构及含量的变化,都会导致炉渣熔点、粘度等性能的变化,从而对高炉冶炼行程造成影响。所以研究炉渣的组成结构对钒钛矿冶炼的意义重大,本文旨在通过对高炉冶炼钒钛矿的炉渣特性进行分析研究,找出合理的炉渣组成结构,并提出高炉合理造渣制度的控制要求。

1 高炉炉料结构及炉渣成分比对

1.1 玉钢高炉炉料结构及原料成分

玉钢实施钒钛矿冶炼期间典型的炉料结构及原燃料成分详见表1~表4。

表1 炉料结构

|

焦炭批重 |

矿石批重 |

烧结矿 |

钒钛球团 |

|

3.7 t/批 |

14.0 t/批 |

70 % |

30 % |

表2 烧结矿成份分析

|

TFe /% |

CaO/% |

SiO2/% |

FeO/% |

MgO/% |

AL2O3/% |

TiO2/% |

V2O5/% |

R2 |

S/% |

|

51.30 |

12.80 |

6.58 |

7.16 |

2.78 |

1.453 |

2.540 |

0.224 |

1.94 |

0.051 |

表3 钒钛球团矿成份分析(%)

|

TFe |

CaO |

SiO2 |

MgO |

S |

AL2O3 |

TiO2 |

V2O5 |

MnO |

|

54.24 |

0.90 |

4.56 |

1.39 |

0.005 |

1.58 |

11.396 |

0.719 |

0.19 |

表4 焦炭成份(%)

|

H2O |

A |

V |

C |

S |

|

4.63 |

15.26 |

1.08 |

83.26 |

0.52 |

从表1~4中可以看出,玉钢实施钒钛矿冶炼期间,典型的炉料结构为“70 %烧结矿+30 %钒钛球团矿”,其中烧结矿含TiO22.54 %,钒钛球团矿含TiO211.40 %、含V2O5 0.72 %。

1.2 钒钛矿冶炼炉渣成分比对

云南及周边相关钢厂实施钒钛矿冶炼的炉渣成份比对见表5。

表5 各钢厂钒钛矿冶炼炉渣成分

|

|

SiO2% |

CaO/% |

AI2O3/% |

MgO/% |

S/% |

FeO/% |

TiO2/% |

R2 |

|

川威 |

24.91 |

31.98 |

13.62 |

8.59 |

1.00 |

/ |

15.98 |

1.28 |

|

24.11 |

32.36 |

11.63 |

8.53 |

0.29 |

/ |

17.98 |

1.34 |

|

|

德钢 |

26.83 |

33.6 |

/ |

8.67 |

/ |

0.95 |

/ |

1.25 |

|

26.49 |

33.38 |

14.04 |

8.9 |

0.996 |

0.88 |

13.33 |

1.26 |

|

|

26.99 |

32.89 |

14.72 |

8.52 |

0.964 |

1.07 |

12.74 |

1.22 |

|

|

新钢业 |

24.80 |

27.41 |

/ |

/ |

/ |

/ |

21.38 |

1.105 |

|

24.71 |

27.39 |

/ |

/ |

/ |

/ |

21.49 |

1.108 |

|

|

24.39 |

27.03 |

/ |

/ |

/ |

/ |

21.95 |

1.090 |

|

|

攀钢 |

24.64 |

27.05 |

14.15 |

7.56 |

0.456 |

/ |

22.19 |

1.10 |

|

24.48 |

26.88 |

14.41 |

7.89 |

0.456 |

/ |

22.46 |

1.10 |

|

|

24.33 |

27.37 |

14.36 |

8.12 |

0.502 |

/ |

22.63 |

1.12 |

|

|

玉钢 |

29.85 |

32.52 |

11.52 |

6.93 |

0.459 |

1.12 |

12.429 |

1.09 |

|

29.99 |

32.63 |

11.67 |

6.93 |

0.436 |

0.89 |

14.010 |

1.09 |

|

|

34.25 |

37.71 |

12.30 |

6.89 |

0.389 |

1.09 |

11.505 |

1.10 |

从表5中可以看出,与周边几家同样实施钒钛矿冶炼的厂家相比,玉钢高炉渣成份具有如下特点:1)炉渣碱度及渣中MgO含量相对较低,分别为1.10倍左右和6.8 %左右;2)渣中TiO2含量也相对较低,有11.5~14.0 %,属于中钛渣水平,与德钢渣TiO2含量接近,仅有攀钢渣中钛含量的60 %存在;3)渣中FeO含量为0.89~1.12 %,与德渣中FeO含量接近,表明玉钢高炉渣中带铁控制情况较好,已与长期坚持钒钛矿冶炼的德钢控制水平基本一致。

2 玉钢高炉渣特性实验研究

为了探索钒钛矿冶炼高炉渣的特性,寻找到适宜的渣相结构和合理的造渣制度,玉钢专门委托昆明理工大学开展了一系列的实验研究工作。

2.1 不同TiO2含量炉渣特性分析

昆明理工大学实验室对玉钢不同TiO2含量条件下,炉渣熔化性温度、物相组成,以及温度-粘度曲线检测结果见表6、表7和图1。

表6 不同TiO2含量炉渣熔化性温度检测结果

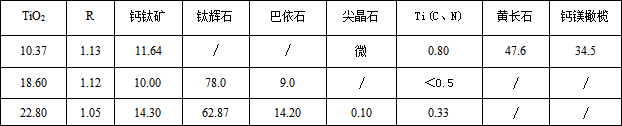

不同含钛炉渣的矿物组成 玉钢高炉不同TiO2含量炉渣

表7 不同TiO2含量炉渣物相检测结果(%)

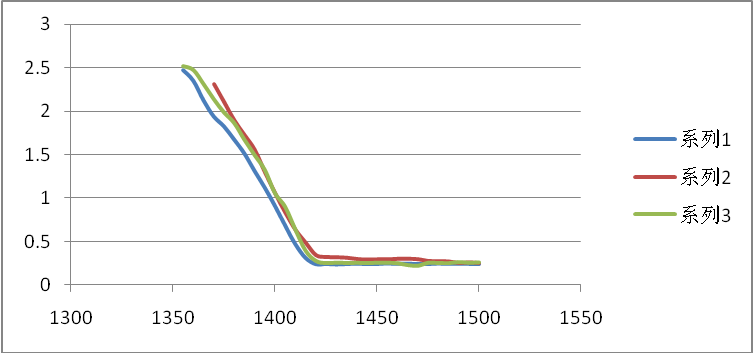

系列1 TiO2—16% 系列2 TiO2—18% 系列3 TiO2—20%

图1 不同TiO2含量炉渣温度-粘度曲线

从表6、表7和图1可以看出,随着渣中TiO2含量增加,炉渣的熔化性温度呈逐步升高的趋势,当渣中TiO2含量超过18 %以后,渣相中钛辉石含量明显增加,炉渣的熔化性温度已经超过程1 400 ℃,这会对炉缸的安全稳定运行造成一定影响,也对高炉工长的操控稳定性提出了更高的要求。

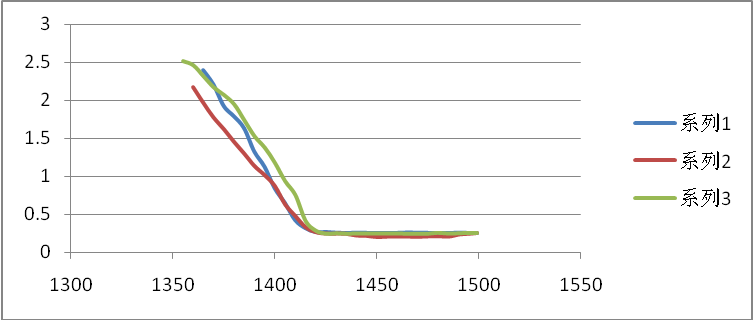

2.2 不同Al2O3含量温度-粘度曲线分析

不同Al2O3含量炉渣温度-粘度曲线见图2。

1—12.5%,2—11% ,3—9%

图2 不同Al2O3含量炉渣温度-粘度曲线

从图2中可以看出,玉钢高炉渣Al2O3含量在9~12.5 %范围内,Al2O3含量变化对炉渣粘度的影响并不大。

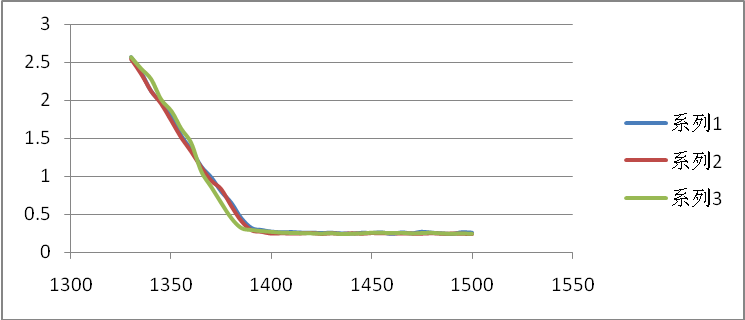

2.3 不同的 MgO含量炉渣温度-粘度曲线分析

不同MgO含量炉渣温度-粘度曲线见图3。

1—7.5%; 2—8.0%; 3—8.5%;4—9.0%

图3 不同MgO含量炉渣温度-粘度曲线

从图3中可以看出,随着MgO含量在7.5~9.0 %范围内逐步提高,玉钢炉渣熔化性温度有上升的趋势,因此在玉钢条件下,开展钒钛矿冶炼,渣中MgO含量不宜过高。

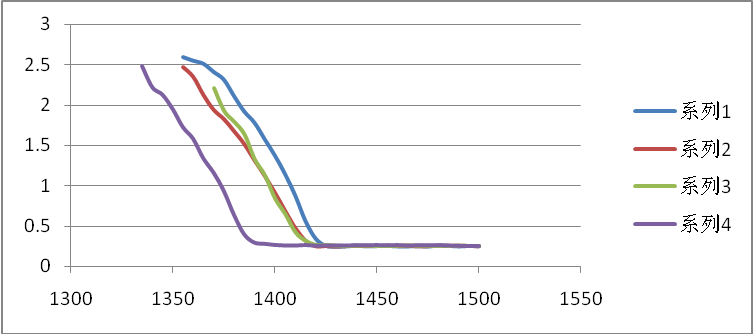

2.4 不同碱度炉渣温度-粘度曲线分析

不同碱度炉渣温度-粘度曲线见图4。

1—R=1.15 2—R=1.20 3—R=1.25

图4 不同碱度炉渣温度-粘度曲线

从图4中可以看出,炉渣碱度对炉渣粘度和熔化性温度影响并不明显,实际生产中可

以根据高炉冶炼需要对炉渣碱度进行相应调整。

3 玉钢高炉渣实际取样检测结果分析

3.1 实际生产中高炉铁水成分及炉渣成分分析

在玉钢冶炼钒钛矿冶炼的实际生产中,典型的铁水成分及炉渣成分见表8。

表8 高炉铁水成分及炉渣成分分析

|

炉次 |

Si % |

V % |

Ti % |

SiO2 % |

CaO % |

AL2O3 % |

MgO % |

MnO % |

S % |

FeO % |

TiO2 % |

R2 |

|

1 |

0.26 |

0 .267 |

0.315 |

29.99 |

33.19 |

11.80 |

6.96 |

0.51 |

0.484 |

0.88 |

13.102 |

1.11 |

|

2 |

0.24 |

0.265 |

0.322 |

30.19 |

33.37 |

11.82 |

6.96 |

0.51 |

0.489 |

0.87 |

12.646 |

1.11 |

|

3 |

0.24 |

0.281 |

0.285 |

30.20 |

32.96 |

11.88 |

6.97 |

0.52 |

0.485 |

0.83 |

13.118 |

1.09 |

|

4 |

0.26 |

0.270 |

0.290 |

30.25 |

33.25 |

11.84 |

6.97 |

0.59 |

0.459 |

0.91 |

12.655 |

1.10 |

|

5 |

0.25 |

0.264 |

0.302 |

29.93 |

31.91 |

11.63 |

6.97 |

0.79 |

0.414 |

1.06 |

12.913 |

1.07 |

|

6 |

0.25 |

0.288 |

0.295 |

29.85 |

32.52 |

11.52 |

6.93 |

0.58 |

0.459 |

1.12 |

12.429 |

1.09 |

|

7 |

0.25 |

0.281 |

0.367 |

30.42 |

32.68 |

12.02 |

6.93 |

0.55 |

0.470 |

0.96 |

13.333 |

1.07 |

|

8 |

0.24 |

0.261 |

0.237 |

29.99 |

32.63 |

11.67 |

6.93 |

0.66 |

0.436 |

0.89 |

14.010 |

1.09 |

从表8中可以看出,在玉钢实际生产过程中,铁水[Si]含量控制较低,稳定性较好,与此相对应,比较适宜的炉渣成份控制范围为TiO2含量12.5~14%,MgO含量6.90~7.0%,Al2O3含量11.5~12%,炉渣碱度R2为1.07~1.11倍。

3.2 高炉渣实际取样温度-粘度曲线检测结果分析

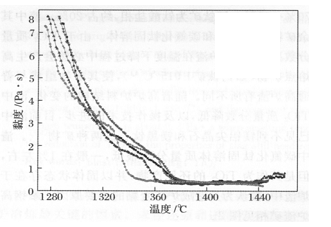

玉钢实施钒钛矿冶炼期间,炉渣温度-粘度关系详见图5

图5 高炉渣实际取样温度-粘度曲线

玉钢高炉渣熔化性温度为1 320~1 360 ℃,与普通高炉渣相比具有熔化性温度高、结晶性能强的特点[1]。随着渣中TiO2含量逐渐降低,渣中钙钛矿、镁铝尖晶石和镁黑钛石等高熔点矿物含量逐渐降低,炉渣熔化性温度逐渐降低;在正常炉缸工作温度下,高炉渣粘度一般为0.5Pa·s左右,能够满足高炉生产的要求。

高炉治炼能够正常进行,首要条件是防止炉渣变稠,根据钒钛矿冶炼研究的结果表明,TiN和TiC在软熔带以上就开始生成,最初生成的TiN和TC是由与铁结合的TiO2优先反应生成的,与金属铁共生。而大部分TiC、N),是在软熔带以下,从滴落带至风口平面,由炉渣中的TiO2生成的,这一区间是Ti(C、N)的关键生成区间。炉渣中的Ti(C、N)含量在风口平面达到最高值,在风口平面以下Ti(C、N)含量逐步减少,到达渣口平面Ti(C、N)含量接近终渣水平[2]。

一般认为,Ti(C、N)通常以几微米的固体悬浮物呈弥散状分布在炉渣中,是导致炉渣变稠的主要原因;炉渣中夹杂的大量表面包裹着T(C、N)微粒不能相互汇聚的铁珠,是炉渣黏度剧增的重要原因[3]。玉钢高炉冶炼钒钛矿期间,高炉炉况稳定顺行,主要技术经济指标不断改善,长期的生产实践证明,玉钢已经掌握了高炉冶炼钒钛矿的关键技术,中钛型钒钛渣的造渣制度不会为高炉强化冶炼的限制性环节。

4 结论

(1)玉钢两座450 m3高炉于2008年开始使用钒钛矿冶炼以来,渣中TiO2含量长期保持在11.5~14.0%之间,与周边德钢高炉渣的TiO2含量接近,属于典型的“中钛渣”。

(2)玉钢高炉渣具有熔化性温度高、结晶能力强,可操作温度区间窄等特点,对高炉的精益操作和管理提出了新的要求,长期的生产实践证明,造渣制度不会成为玉钢实施钒钛矿冶炼的限制性环节。

(3)根据实验研究结果和生产实践经验,作者提出玉钢相对适宜的造渣制度为R2 1.05~1.15倍,TiO2含量11.5~14%,MgO含量6.5~7.5,FeO含量0.85~1.10%。

参考文献

[1] 丁跃华,钒钛矿高炉冶炼技术.技术总结

[2] 王莜留,高炉生产知识问答[M].北京:冶金工业出版社,2004.

[3] 周传典,高炉炼铁生产技术手册[M].北京:冶金工业出版社,2003.