李伟东1,何海龙1,李冰1,李泊1,王国庆2,张立宏2

(1. 鞍钢股份有限公司炼钢总厂,辽宁鞍山114021;

2. 鞍钢实业集团有限公司,辽宁鞍山114021)

摘要:为了提高转炉废钢比,鞍钢股份有限公司炼钢总厂采取了提高铁水入炉温度以增加转炉热量来源、降低各工序温度损失及中间包过热度以降低转炉出钢温度等措施后,转炉废钢比逐年提高,最高月份达到了182.77 kg/t钢,转炉产能利用率由80%提高到86%。

关键词:转炉;废钢比;铁水温度;出钢温度

随着国内外高品位铁矿资源和优质焦煤资源的大量消耗及节能减排压力的日益加大,高炉铁水的生产成本预计会逐步升高;另外,随着非高炉炼铁技术的逐渐成熟和生产效率的提高,直接还原铁、热压块等废钢替代品的供应量将会逐渐增多;同时,近年来中国钢产量增长迅猛,社会废钢存储量日渐增多[1]。而在中国袁转炉钢产量占85%以上,这些因素综合起来使得提高转炉废钢比已经势在必行,将成为一段时期内我国炼钢发展的必然趋势。为此,鞍钢近年来在提高转炉废钢比方面做出了诸多尝试,力争在废钢比控制上实现突破,以适应铁矿和废钢价格的频繁变化,并为鞍钢未来发展做好技术储备。

1 提高废钢比的意义

1.1 释放转炉炼钢产能

鞍钢本部炼钢区域整合成炼钢总厂后,高炉和转炉工序的衔接进一步得到优化,铁水调配更趋合理,转炉产能得到进一步释放。但随之而来,铁水阶段性不足逐渐成为释放转炉产能的限制环节。只有进一步提高废钢比,才能打破转炉产能提升的野瓶颈冶,释放转炉炼钢产能。

1.2 节能减排

转炉炼钢的主要铁料来源于矿石、废钢,前者是自然资源,后者是回收的再生资源,因此炼钢厂应少用铁水,多用废钢。研究表明,提高废钢比,铁矿石消耗、能源消耗显著降低,转炉冶炼产生的粉尘、硫化物尧氮化物、CO2排放也显著减少。使用废钢炼钢,既有利于保护资源,又有利于节约能源,保护环境[2-3]。

1.3 降本增效

随着我国经济的快速发展,废钢资源越来越丰富,废钢价格有较大的下降空间。废钢结构和价格是影响废钢比的重要因素,当废钢价格低于铁水成本时,加上提高废钢比带来显著的节能减排效果,提高废钢比能进一步降低转炉冶炼成本。目前,废钢价格波动较大,如果高于铁水成本,虽然随废钢比的提高袁转炉工序成本会增加,而且如果增加LF 炉温度补偿会导致LF炉升温成本随之增加,结果整个炼钢工序的成本增加。但是,由于提高废钢比能够增加炼钢产能,因此在炼钢厂连铸产能、轧钢厂产能不足的情况下,提高废钢比也就相应的提高钢材产量,增加利润。此时就需要一个最佳的废钢比来保证钢材利润的实现。如果提高废钢比增加的成本低于钢材利润时,一定范围内提高废钢比,从全工序考虑仍是可行的。从鞍钢全工序产能看,转炉产能不足是各产线普遍的限制环节,当钢材市场利润高时提高废钢比有较大的空间。

2 提高废钢比的措施

鞍钢炼钢总厂提高废钢比遵循了以下原则院一是保证生产组织顺行,连铸机高速、恒速浇注,因此LF 炉温度补偿额度控制在合理的范围;二是转炉操作需碳温协调,严禁过氧化,保证钢水质量稳定;三是炼钢工序成本控制在公司整体预算范围,保证全工序盈利。按照该原则,鞍钢从铁-钢能源流着手,以降低各工序温度损失为核心,精细管理、优化工艺、加强过程温度管控,为转炉提高废钢比创造条件。

2.1 提高入转炉铁水温度

近年来,鞍钢注重公司内部碳素流即能源流的控制,重点之一是提高入炉铁水温度。鉴于老厂改造影响,鞍钢炼铁厂、炼钢总厂的平面布置和生产组织的网络设计不合理,导致铁水运输线长,铁水运输时间长,温降大,空罐周期长。为此,开发了野高炉-转炉界面优化专有技术冶,该技术的核心是改进铁水运输,主要从铁水运输、铁水一罐制、铁水罐保温等方面进行优化。具体包括:优化配罐罐型、罐数,实行分次调铁、减罐位,杜绝了空罐运行;优化炼铁出铁工艺,减少小头铁,保证满罐率;炼钢配合炼铁处理铁水罐罐沿尧罐口粘渣,维护好罐态,满足脱硫要求;加强铁水罐保温工作,优化炼铁保温剂的加入,铁水罐运输过程加盖保温。

2.2 转炉少渣冶炼

降低冷却系数较大的石灰石尧白云石、菱镁石的使用量,根据产线和钢种特点,个别产线或炉次取消使用此类熔剂。其次是优化镁质熔剂,采用冷却系数较小的轻烧镁球造渣,形成以石灰、轻烧镁球为造渣主原料,菱镁石为副原料的渣料结构,最大限度地降低了熔剂的降温效率。同时优化转炉留渣操作工艺,出钢结束后倒出一部分炉渣,然后连续留渣,减少入炉熔剂消耗和转炉冶炼总渣量。

2.3 应用大出钢口

转炉使用大出钢口能够缩短出钢时间,从而减少出钢口通钢时间,显著降低出钢过程钢水温降。随着鞍钢转炉下渣检测配合挡渣塞挡渣技术的不断完善,转炉出钢下渣的控制能力得到提高,转炉几乎可实现零下渣,为大出钢口的应用提供了保障。同时,优化了出钢前后的挡渣工艺,对下渣检测的灵敏度进行了调整,保证挡渣效果。

2.4 优化生产组织

首先以提高钢包的热周转率为前提,逐步优化钢包整备工艺,缩短整备时间,减少周转罐数量。同时钢包实施全程加盖,带盖整备,减少空包散热。其次是完善炼钢MES 系统工序列车时刻表,实现钢包周转的动态管理,提高钢包运行准点率,从而根据实际产能灵活调整周转罐数量。进一步压缩各工序的生产组织时间,以降低钢水罐运输时间为重点,缩短出钢结束至开浇时间,从而减少钢水运输过程温降。

2.5 动态调整LF 炉温度补偿

为最大限度提高转炉废钢比,在保证LF炉处理时间在标准范围内,连铸恒速浇注前提下,将少部分转炉提温任务转移到LF 炉进行。根据实际生产组织节奏,动态调整LF 炉的升温幅度,从而降低转炉出钢温度。采取措施提高LF 炉升温效果,LF 炉部分渣料前移到转炉加入,缩短化渣时间;根据不同产线钢种特点选用电石、焦炭尧萤石、铝矾土等化渣剂,快速形成碱度适宜尧流动性良好的泡沫渣曰采用中-长弧结合的变弧加热工艺提高升温速率。

2.6 优化连铸工艺降低中间包过热度

中间包实施低过热度浇注可降低系统温度,从而降低转炉出钢温度,提高废钢比遥而废钢比的提高,转炉产能的释放,为连铸机高速恒速浇注创造了条件,各类型连铸机的作业率显著提高,单罐浇注时间进一步缩短,保证了连铸中间包温度的稳定性,同时钢包热周转率的提高,稳定了钢包温降,钢包浇注过程的温降也得到有效控制。这些又为中间包低过热度浇注提供了保障。为保证低过热度浇注的安全性,在中间包顶渣上实施覆盖剂加碳化稻壳的双层保温工艺,减少中间包钢水散热。中间包浇注过程钢水温度波动可控制在±5 ℃范围内。实施上述措施后,中间包钢水温度控制稳定,根据钢种将中间包目标过热度下调了5~15 ℃。同时通过生产组织的优化,可准确控制连铸中包温度,大幅度减少了中间包温度高的比率,从而进一步降低转炉出钢温度袁提高废钢比。

2.7 增加废钢单槽重量

采取相关措施后,提高了铁水入炉温度,降低了转炉出钢温度,保证了转炉足够的热量用于提高废钢比。随着废钢比的提高,废钢槽重成了影响废钢比的一个野瓶颈冶。原因有二,一是废钢比提高后,以轻型废钢为主的外购废钢比率增加,该类型废钢体积大重量轻,影响废钢槽重,而两槽废钢比率过高,影响炉前吊车作业,增加了转炉辅助时间;二是废钢比提高幅度过大,已经超过了废钢槽的设计容积。为此,改造废钢槽,加高100~200 mm,并对废钢结构进行了优化,以重型、轻型尧打包块为主,并采用废钢打碎料、生铁块等小粒度废钢调整槽重。采取措施后,各生产线废钢单槽重量提高了2~5 t。

3 生产实践效果

采取上述措施后,取得了如下效果:

(1)铁水出铁结束至进钢厂的运输时间降低了近20 min,铁水一罐制比率达到了90%以上,入转炉铁水温度由1 300℃提高到1 330 ℃;

(2)转炉入炉总渣量减少12 kg/t,转炉冶炼终点拉碳时间缩短20 s,溅渣时间缩短30 s。钢包日周转频次提高了0.96 次,出钢结束至开浇时间缩短了近9.8 min,钢包传搁温降速率降低了0.14 ℃/min;

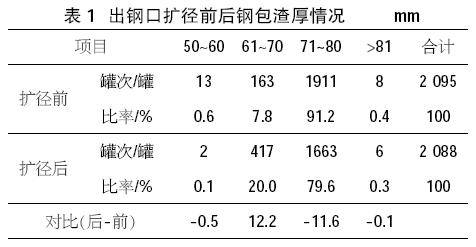

(3)优化后各吨位转炉出钢口直径相继扩大了10~25 mm,出钢时间缩短了1~3 min,出钢温降减少了10~15 ℃。改进前后260 t转炉产线钢包渣厚的均值由80 mm 降至78 mm,出钢口扩径前后钢包渣厚情况见表1 所示。由表1 看出,小于60 mm的比率虽然降低了0.5%,但61~70 mm 的比率提高了12.2%,而且60~80 mm 所占比率增加了0.6%。总体看钢包渣厚没有显著的变化。

(4)LF 炉升温时间虽然增加了2~5 min,但连铸拉速未受影响,中间包过热度降低了5~15 益。

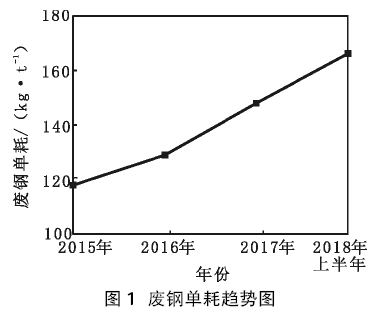

统计了2015 年~2018 年上半年废钢单耗趋势见图1遥由图1 看出,转炉废钢比逐年提高,2018 年上半年超过160 kg/t钢。按月份统计,实际废钢单耗最高月份达到了182.77 kg/t钢。

废钢比提高后,转炉炼钢产能得到释放,蒸汽和煤气回收增加,精炼、连铸能耗相应降低。转炉产能利用率由原来的80%提高到86%,吨钢综合能耗降低了0.88 kg 标煤,能源成本降低了近4 元/t 钢。单从炼钢工序内部核算,产能提高带来的能源、辅材、制造费用的降低完全能够抵消废钢和铁水差价带来的成本增加,不但降低了炼钢工序成本,同时提高了全工序的利润。

4 结语

为了提高转炉废钢比,释放转炉炼钢产能,实现节能减排,达到降本增效的目的,鞍钢股份有限公司炼钢总厂开发了“高炉-转炉界面优化专有技术”提高铁水入炉温度,实施转炉少渣冶炼减少熔剂降温、应用了大出钢口降低出钢温降、优化了生产组织减少钢包温降、动态调整LF炉温度补偿稳定生产节奏,此外,还优化了废钢结构、对废钢槽进行加高改造,满足了废钢槽重的要求。采取上述措施后,转炉废钢比逐年提高,最高月份达到182.77 kg/t 钢。转炉产能利用率由原来的80%提高到86%,吨钢综合能耗降低了0.88 kg 标煤,能源成本降低了近4 元/t 钢。

目前,可根据铁水资源动态调整废钢比,具备了较强的废钢比调节能力,可最大限度释放炼钢产能。鞍钢正在研发废钢预热技术、以焦丁和煤作为提温剂的转炉提温技术。此外,LF炉温度补偿仍有提升空间,最终鞍钢废钢比单耗有望超过200 kg/t钢。

参考文献

[1] 马春武, 李智, 封伟华袁等. 废钢价格及废钢比对经济效益的影响[J]. 中国冶金, 2015(9)6-11.

[2] 黄志甲袁徐子亿袁孙欢欢. 转炉废钢比对钢铁企业的环境影响分析[J]. 冶金能源,2013(9)9-10.

[3] 王均天, 陈关涛. 转炉废钢收得率试验研究[J]. 浙江冶金,2017(2)25-28.