刘宝山

(鞍钢集团众元产业发展有限公司鞍山114003)

【摘要】按钢10号2580m3高炉大修改造采用了先进适用的工艺技术,在高炉长寿、节能降耗、环境保护 等方面采取了多项有效措施,为节省工程投资对技术方案进行了精心细致的优化,最大限度发挥了系统能力。 2013年5月15日投产以来,运行情况良好,各项指标跻身同级高炉先进水平。

【关键词】大型高炉;大修;优化

1 前言

鞍钢股份炼铁总厂10号2580 m3高炉大修工程是淘汰落后产能、提升装备水平、实现规模效应的工程,鞍钢属于典型的“厂在城中,城在厂中”的城市钢厂,因此,高炉大修必须采用绿色建设理念,通过自主创新,采用可靠、成熟、先进的技术,将10号高炉改造成为新一代具有世界先进水平的现代化高炉。

高炉将在原地大修,该区域原有建构筑物密集且不规则,铁路、公路运输条件较差,旧有管线错综复杂,而且需在保证11号高炉正常生产的前提下进行10号高炉大修。在项目实施过程中,采用拆除与建设同步,新建与利旧结合的立体交叉配合作业程序,保证了工程的工期和质量。10号高炉改造性大修投产以后,运行情况良好,各项指标跻身同级高炉先进水平。文章重点对10号高炉的大修改造进行阐述。

2 主要设计参数

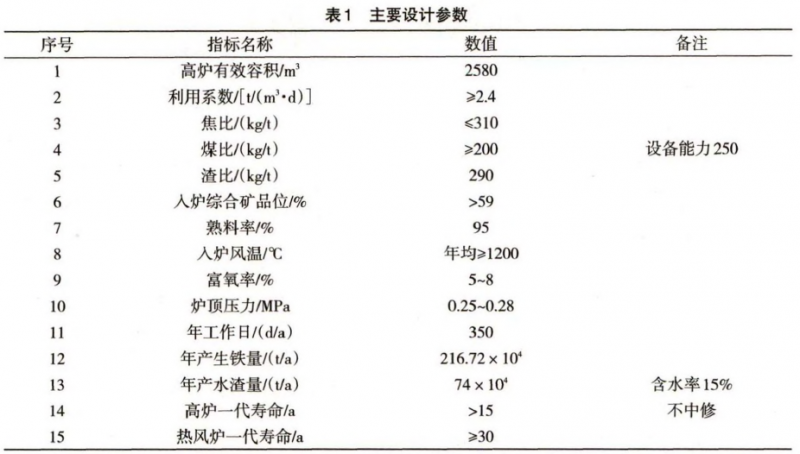

10号高炉大修工程的主要设计参数见表1。

3 技术方案优化

3.1炉体采用长寿设计

(1) 炉缸采用石墨墙结构,紧贴炉缸冷却壁砌筑一层高导热碳砖,然后再砌筑大块超微孔碳砖,高导热碳砖与超微孔碳砖间设置高导热碳捣层,这样便将常规炉缸结构中的大碳砖与冷却壁之间的碳素捣料层向炉内推移了 200mm,生产中炭素捣料层的工作温度可提高到150℃以上,将碳素捣打料的实际导热系数显著提高,避免其成为常规炉缸结构“冷却壁-捣打料-碳砖”这个冷却体系的主要热阻,可以保证炉缸整体结构的导热性[1]。

(2) 采用全冷却壁薄内衬结构,根据高炉纵向各区域不同的工作条件和热负荷大小,采用不同结构形式和不同材质的冷却壁。炉缸冷却壁选用ϕ80 mm规格的水管,纵向布置,有效冷却比表面积超过1.0,保证炉缸具有足够的冷却强度。在保证炉缸冷却强度的前提下,降低冷却水流速,从而降低冷却系统的工艺阻损,提高冷却系统的工作效率。冷却壁采用固定点、滑动点和浮动点相结合的无剪切固定型式,从根本上解决了因炉壳与冷却壁间的温差不同导致水管剪断而出现漏水的情况。

(3)冷却系统采用联合软水密闭循环系统,系统总循环水量4800-5700m3/h该系统具有冷却效率高、能源消耗少、安全性高、布置简单、检修维护方便、水质稳定、管道腐蚀率低等优点[2]。

3.2炉前设计更人性化

出铁场维持现环形结构。渣铁沟更新。考虑与其他高炉设备备件的通用性,炉前泥炮和开口机更换。吊车等其他设备设施检修利旧。工程重点改善炉前工作环境,降低劳动强度。①对出铁场屋面进行改造,改为带有排气楼的形式,改善自然通风条件。②完善炉前除尘设计,降低岗位烟尘浓度。③铁口前方设置摄像头,在高炉主控室和泥炮操作室分别设铁口操作监视器。泥炮和开口机采用无线遥控操作,使操作人员远离铁口前的危险区域,保证生产安全并改善操作环境。

风口平台进行重新设计,适当的抬高和加宽,风口平台改造后可实现叉车环行行进更换风口操作,降低劳动强度。平台改造充分考虑生产操作方便、安全、实用,充分考虑设备检修及改善炉前环保条件。

3.3通过改造热风炉实现高风温

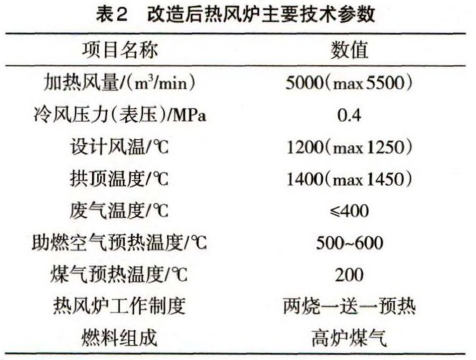

热风炉系统原设计采用四座AWП型外燃式。外燃式热风炉具有结构稳定、气流分布均匀、热交换效率高、寿命长等优点,本次改造的重点和难点是在现有热风炉基础和炉壳不动的前提下,通过技术优化实现高炉的高风温要求。改造后热风炉的主要技术参数见表2。

改造后热风炉蓄热室采用ϕ30m m新型19孔高效格子砖,该类型格子砖的上下表面均有定位用凸台、凹坑,砌筑时上下层互相交错、咬合,使格砖形成一个整体。热风炉拱顶温度最高按1450℃设计,所以要求在高温部位采取防止炉壳晶间应力腐蚀的措施[3]。

采用高炉煤气作为热风炉燃料,采用自身预热方式预热助燃空气及高效板式换热器预热煤气。将助燃空气预热至500~600℃、高炉煤气预热至200℃,以两烧一送一预热为基本的工作制度,实现燃烧、送风温度和换炉过程的计算机自动控制,高炉鼓风实现“无扰动”换炉。

3.4煤气除尘系统更节能

(1) 此次改造拆除原来的塔文除尘系统,采用干法滤袋除尘工艺,配套高炉煤气干式余压回收发电装置。与湿法除尘相比,干法除尘技术具有如下特点:①多回收和利用煤气压力势能和显热,使TRT发电量可增加30%~35%。②显著减少煤气中的含水量,提高煤气的热值,在同等条件下,可以提高热值200kJ/m3。濮行费用低。④资少。⑤除尘效率高。⑥采用浓相气力输灰方式更环保。

(2) 同时对粗煤气系统进行改造,炉顶粗煤气管道采用“五通球”结构,有效降低了炉顶的高度。在原有重力除尘器的基础上增加新型旋流板结构,提高了除尘效率。

3.5环境除尘设施更注重环保

本次高炉大修除尘设施是改造重点,出铁场除尘异地新建,炉顶除尘搬迁至原煤粉喷吹站,矿焦槽除尘原地改造。

本次改造将出铁场一次除尘与二次除尘合并为一个除尘系统,以确保出铁场除尘效果,总设计抽风量为950 000 m3/h,采用液力偶合器对风机进行调速。当出铁时,风机高速运行;非出铁时,风机低速运行,以节电降耗。矿焦槽除尘系统总抽风量为750 000 m3/h。根据各产尘点不同时工作的特点,在除尘系统各分支管上均设置电动蝶阀与工艺设备联动。并采用液力偶合器对风机进行调速,适应工艺生产变化,尽最大限度的节能。矿焦槽上除尘采用移动式吸尘罩,与移动卸料小车协同动作,最终汇入总除尘系统。

炉顶除尘系统主要处理炉顶主皮带落料点、无料钟下料处等产尘点产生的烟尘,其特点是粉尘磨琢性较强、含有CO气体、粉尘的粒度较大,外逸速度高。考虑到炉顶处粉尘的特点,设计抽风量为95 000m3/h,并设置泄爆装置。

3.6 供料系统增设节能设施

矿焦槽系统利用现有矿槽和焦槽,本次大修主要增设小粒矿回收设施。

小粒度矿回收利用,是指回收高炉槽下筛分出的3~5 mm小粒度烧结矿进入高炉回收利用,作为单独料批布入高炉内。其余更小粒度的烧结矿则返回烧结厂作为烧结原料使用。而不采用小粒度烧结矿工艺则是将全部筛下<5 mm的烧结矿全部返回烧结厂使用。

小粒度烧结矿回收后,相当于提高了烧结矿的有效利用率,不仅有利于降低系统能耗,而且降低了烧结矿从烧结至高炉槽下系统的输送能耗,减少了烧结返矿的运输能耗代

4系统挖潜节约投资

10号高炉大修按照控制投资和不降低质量水平的要求,在高炉核心部位采用铜冷却壁和引进德国SGL碳砖,在保证建设质量的前提下,尽量利用现有结构和设备,最大限度发挥系统能力节约投资。

(1) 出铁场、高炉框架、热风炉框架、矿焦槽、鼓风机站等站房主体结构维持不变,为适应新的高炉结构型式及安全、生产需要只做局部改造。

(2) 高炉送风系统更换是利用库存电动鼓风机,以盘活资产。

(3) 高炉冷却水处理系统全部设置在原有的10号高炉软水泵站内,站内加药装置、泵房吊车、补水泵组、主泵组电动机及备用泵组均利用原有设备,泵房主体结构利旧并进行适当改造。

(4) 串罐无料钟消除了并罐无料钟所固有的蛇形偏析现象,有效地控制了装料过程中物料粒度偏析,料罐称量准确,料闸可控性更佳,设备重量更轻,设备故障率小,具有较大的优越性。10号高炉原采用引进的PW串罐无料钟炉顶,运行较可靠,为了节约投资,故本次大修利旧。

10号高炉的建设全部由鞍钢自有队伍承担,通过充分的系统挖潜,有效的节约了投资,实际投资比初步设计概算降低28%,充分体现了“高起点、少投入、快产出、高效益”的大修改造方针,克服了漫长冬季的不利施工条件,仅用一年时间高炉大修工程如期完工,在鞍钢高炉大修史上开创了先河。

5采用节能增效技术

10号高炉大修改造在先进技术及节能设备的选用各方面做了大量工作,保证大修后高炉的能耗降到最低。

(1) 高炉煤气除尘采用干式布袋除尘工艺与湿法工艺相比,可提高风温约22℃,提高TRT发电量约 3000 kW/h。

(2) 设计国内先进的高风温外燃式热风炉,自身预热助燃空气及高效板式换热器预热煤气。

(3) 针对格子砖蓄热及辐射传热能力低、热风炉换热效率低的问题,开发了热风炉高效黑体节能涂料技术,有效减少了散热损失,10号高炉应用该技术年节能率为7.07%,热风温度平均提高16.7℃。

(4) 回收热风炉烟气余热量24MW/h。用于预热煤气,提高热风炉的热效率,使送风温度达到1200~1250℃。

(5) 高炉冷却系统采用“联合软水密闭循环系统”,该系统配置合理、优化、冷却强度高、补充水量少、投资省、运行成本低,相比原系统年运行费用可节省50% 。

(6) 提高水的循环率,循环率可达96.4%。

(7) 利用冲渣水余热,供冬季取暖。

(8) 采用富氧喷煤技术,富氧率达5%~8%,设计喷煤量200-250 kg/t,有效降低焦比。

(9) 采用小块焦回收技术,每年回收量可达3.18 万t。

(10) 采用小粒度烧结矿回收技术,每年回收量可达13.4万t。

(11) 将高炉、热风炉、渣处理、TRT等工序集中设置在主控室操作,取消区域操作室,减少操作人员。

(12) 本次高炉大修电气、仪表、计算机等三电系统全部更新换代。为了节能降耗,各用电设施电压改为10kV,对一些速度调节范围大的设备改为变频调速或液力偶合器调速。

(13) 采用三电一体化自动控制技术,使高炉冶炼最佳化。

(14) 所用电动机均采用节能型。

6改造效果

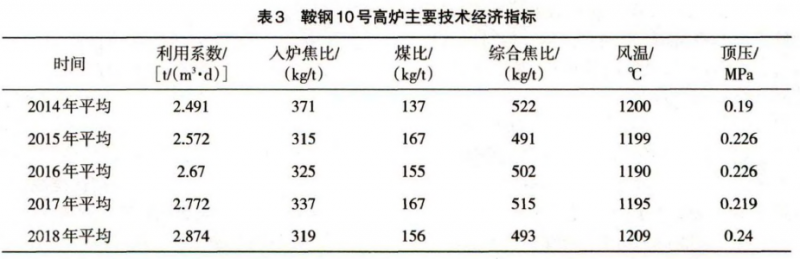

10号高炉改造性大修开炉后快速达产,各项技术经济指标稳步提升,跻身全国同级别高炉先进水平,达到了预期的改造效果。2018年在焦炭质量大幅下滑的情况下,高炉仍然保持了较好的技术经济指标(见表3)。

参考文献

[1] 方明新.现代高炉炉底炉缸设计探讨[J].炼铁,2012,31(4):16-21.

[2] 潘钊斌.高炉软水冷却系统设计若干问题的探讨[J].炼铁,2018,37(4):31-34.

[3] 邰力,甘菲芳,姜华,等.宝钢热风炉拱顶钢板防腐蚀的探讨[J].炼铁,2005,24(2):15-17.

[4] 王小伟,范小刚.小粒度矿、焦回收利用能效和经济效益分析[J]南方金属,2015(4):13-16.