田国,高磊,李长江,李彬,王英

(新疆昆玉钢铁有限公司)

摘 要: 供氧操作贯穿整个转炉的冶炼过程,转炉的氧气消耗指标关系到转炉生产能耗及成本。文章介绍了通 过优化转炉氧枪喷头设备参数、相应调整吹炼工艺等手段,缩短了转炉吹炼时间,有效降低了氧气消耗,发挥了 转炉的效率。

关键词: 氧枪喷头 ; 供氧强度 ;枪位调整

1 前言

随着转炉技术的不断突破,转炉高效性逐步提升。转炉实现快速、高效生产,冶炼过程中的供氧吹炼工艺是其最重要的一环。降低转炉吹炼氧气消耗是实现转炉达标工序能耗的关键项次,而作为供氧设备的氧枪喷头在整个吹炼过程中起着至关重要的作用,文章介绍了新疆昆玉钢铁 60t 转炉通过优化改进氧枪喷头设备参数及工艺技术调整,降低了氧耗,促进了转炉生产成本的进一步降低。

2 问题的提出

新疆昆玉钢铁有限公司制氧机制氧能力基本稳定在 7500~8000m3 /h,炼钢厂 60t 转炉通过对冶炼周期及生产各要素的优化攻关,产能释放后,每小时产钢量达到 150t。按照工艺优化前 50m3 /t 的冶炼氧气消耗核算,每小时用氧量达到 7500m3 /h,加之连铸系统钢坯切割等其它用氧点消耗,制氧机制氧能力只能满足炼钢系统氧气消耗,无法供给炼铁高炉富氧操作,氧气消耗不够用只能使用液氧气化等手段弥补高炉富氧用氧,不利于生产组织协调及成本优化。

为此,综合平衡公司能源消耗,结合各个生产系统实际生产负载,将优化降低转炉吹炼氧气消耗进一步平衡氧气消耗,确定为重点控制目标。通过调整转炉吹炼工艺、优化氧枪喷头结构、渣化制度的优化及缩短吹炼周期做优化设备运行参数等一系列实践措施,最终降低了氧气消耗,促进各用氧系统产能最大、最优化,同时公司产能实现了进一步提升。

3 转炉吹炼氧耗系统工艺优化实践

3.1 转炉氧枪喷头设备参数优化

转炉氧枪选型主要根据转炉生产能力的大小、原料条件和炉气净化设备的能力来决定其管径大小。氧枪喷头的设计兼顾到转炉的炉膛高度、直径大小、熔池深度等参数及氧气供应情况、前后工序的衔接等因素来确定其孔数、喷头出口的马赫数、氧流股直径和供氧强度。

结合实际情况,炼钢厂 60t 转炉在工艺设计初,选择氧枪尺寸总长度设计为 16.82m,直径 219mm。 氧枪喷头是供氧系统的核心部位,其设备参数设计是氧枪使用的关键。为此,通过现场测量、试验摸索,积累了大量的使用试验数据,提出了进一步优化氧枪喷头的思路。氧枪喷头的优化调整必须预先确定转炉的装入量,兼顾考虑合适的炉容比,还需保持合适的熔池深度 h。此外,为获得平稳快速的冶炼反应,必须保持氧气射流对金属熔池具有一定的冲击深度和搅拌强度。鉴于转炉快节奏、高强度的生产特点,结合 60t 转炉的实际生产产能,参数的调整选取了 L/h=0.55 的设计参数。

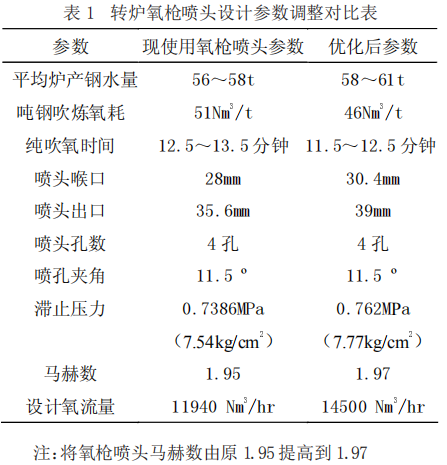

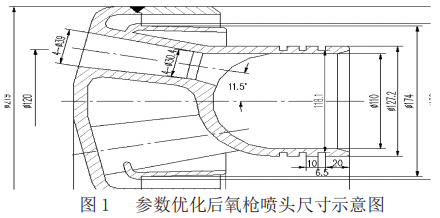

喷孔倾角的确定。针对当前使用的 4 孔喷头,优化调整了喷孔轴线与喷头轴线之间的倾角。为避免从喷头射出的各股射流在到达熔池表面前相交,倾角选取了较大值 11.5°。从而保证了氧气射流的穿透能力、熔池的冲击面积及射流冲击区的相互分开。相关的设备参数优化调整详见表1,图 1。

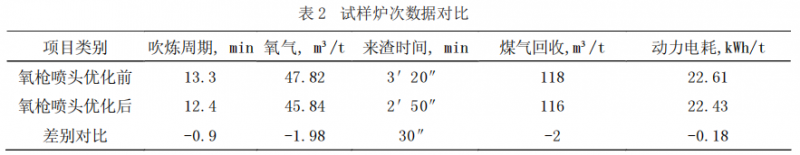

氧枪枪头设计参数调整后进行试验生产。试验数据分析见表 2。由表 2 可知对比转炉来渣时间前移 30s,相应吹炼时间缩短 0.9min,氧气消耗降低约2 m3 /t,取得了明显效果。综合对比情况来看,喷头优化后综合使用效果较好。

氧枪喷头调整后,转炉纯吹炼时间由原13.3min/ 炉缩短为 12.4min/ 炉,平均缩短约 1min,提高了转炉冶炼节奏,转炉产能得到有效提升。

从实际使用情况看, 新氧枪喷头参数调整后,由于喉口直径大,加上冲击面积增大,促使转炉前期来渣时间提前约 30s,前期低温泡沫渣现象减轻,促进了前期化渣和脱磷脱硫效果,吹炼过程平稳,减少了喷溅、返干现象。

3.2 转炉吹炼工艺参数优化

转炉冶炼的整个过程都是伴随着氧气吹炼发生固废的融化、渣化、吸附净化、氧化及物质的相化转变。确定了合适的供氧工艺制度后,转炉冶炼过程中需要不断调节氧枪枪位及氧气流量。通过调节氧枪枪位来控制吹氧脱碳,要求脱碳反应均匀地进行,合理地控制枪位能够保证碳氧反应的顺利进行。控制不仅要考虑到各冶炼时期脱碳反应的特点,而且也要考虑到各时期的化渣、脱硫脱磷的需要和当时炉况等因素。

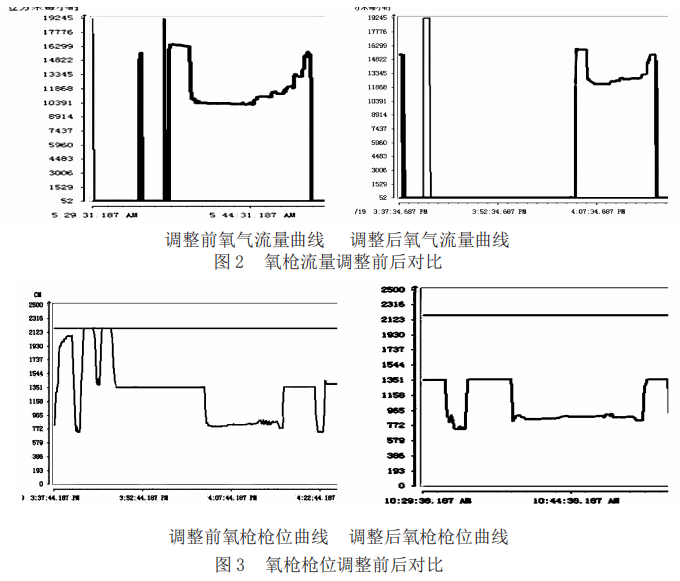

实际操作运行过程中,通过不断优化转炉氧枪枪位距离金属 - 钢渣液面的高度来实现合理的吹炼工艺操控,经试验摸索优化了转炉吹炼枪位及流量,要求转炉开吹流量控制区间 15000~15500m3 /h,枪位距离液面 850mm;过程流量不低于 12500m3 /h,枪 位 在 1000~1500mm;终点拉碳流量不低于14500m3 /h,枪位在 850mm以内。

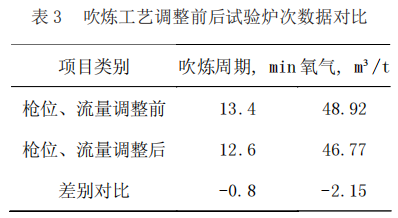

通过上述参数的优化调整,基本达到了吹炼过程碳氧反应平稳、周期缩短、氧气消耗可控的目标。氧枪流量及枪位调整前后前后对比见图 2、图 3,吹炼工艺调整前后对比见表 3。

4 结束语

复吹转炉吹炼周期决定着转炉的高效性,昆玉钢铁炼钢厂 60t 转炉通过对氧枪系统配置参数的优化调整、转炉吹炼工艺探索试验、供氧强度的优化,逐步实现了氧气消耗<46m3 /t 的消耗目标,有效降低了炼钢工序能耗,降低了生产成本。