梁祥远,王兴,金龙

(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

摘要: 针对鞍钢股份有限公司炼钢总厂100 t 转炉冶炼供氧时间长、耗氧量大、钢铁料消耗高等问题,对原氧枪喷头参数进行了优化,包括喷头喉口直径、出口直径、中心倾角及氧枪枪位控制等。结果表明,氧枪喷头优化后,转炉冶炼供氧时间缩短约100 s,耗氧量降低1.81 m3/t,转炉终点钢水磷含量降低了0.01%,减少了点吹,降低了钢铁料的消耗。

关键词: 转炉;氧枪喷头;供氧时间;脱磷

供氧是氧气转炉炼钢整个吹炼过程的中心环节,影响吹炼熔时和钢水成分,对去除钢中有害杂质和有害元素非常关键。氧枪是炼钢中关键的供氧装备,氧枪能把氧气通过强压喷进熔池中,达到提高钢水温度、除碳及去夹杂的目的。喷头是构成氧枪的重要部件,氧枪喷头不但要求冶金效果好,而且要有较高的高温耐蚀性和抗变形能力。鞍钢股份有限公司炼钢总厂100 t 转炉用氧枪供氧强度较小,吹炼时间长,不利于熔池的搅拌,使吹炼终点氧含量高, 增加钢铁料的同时增加了脱氧合金的消耗。因此,对该转炉氧枪喷头参数进行了优化,缩短了供氧时间,降低了钢铁料的消耗。

1 转炉及氧枪工艺参数

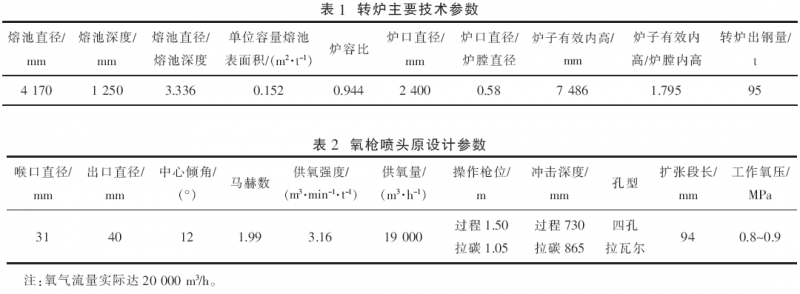

鞍钢股份有限公司炼钢总厂二分厂现有3 座100 t 顶底复吹转炉,转炉主要技术参数见表1,氧枪喷头原设计参数见表2。

2 存在问题

由于铁水条件、废钢及冷料原材料的变化、操作者的更换以及炉龄的增长均导致炉膛内衬的形状发生变化, 而且一个氧气总管道先后供氧给各转炉,造成各转炉供氧压力不同。上述原因导致原氧枪喷头使用过程中出现以下问题。

(1) 供氧时间较长,供氧强度较小

供氧量为18 500~19 500 m3/h, 供氧强度为3.16 m3/(t·min),平均供氧时间在16 min 以上,冶炼周期在33 min 以上,转炉供氧时间已经满足不了连铸机恒拉速的要求。

(2) 跑渣、喷溅、粘烟罩频率高

由于氧枪的各参数与炉膛形状不匹配, 有时前期来渣特别快, 压入的炉料立即以低温黑熔渣从炉口缓慢涌出,很难将炉渣压入炉内。中期炉内温度提高, 炉内碳反应剧烈, 造成了高温渣的涌出, 增加了钢铁料的消耗。吹炼过程中冲击面积小,过程化渣效果差,易喷溅,吹炼损耗大,而且容易粘烟罩导致生产事故。

(3) 氧枪枪龄短

由于原来氧枪参数不合理, 冶炼过程化渣困难, 熔渣中期容易出现返干。随着转炉炉龄的增长,化渣效果变差,经常出现前期跑渣后,氧枪粘铁,中期返干没有炉渣,氧气流股直接吹到钢水面上导致氧枪粘钢。操作时必须抬高枪位重新化渣,结果加剧了氧气射流对炉衬的侵蚀。氧枪粘钢粘铁侵蚀喷头部位,降低枪龄。

(4) 溅渣护炉效果不理想

由于氧枪参数不合理,导致熔渣过稀,溅渣护炉时增加了氮气的消耗,延长了溅渣时间,结果影响炉衬,增加了炉衬维护费用。

3 氧枪喷头参数优化

3.1 原氧枪喷头参数分析

(1) 供氧量

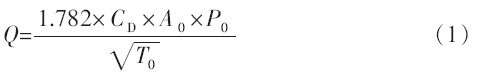

根据马赫数M=1.99,查等熵流表得出P 出/P0=0.129 8,由于喷头出口压力P 出即炉膛压力近似于大气压力, 所以计算得设计压力( 阀后)P0 =0.79 MPa,根据下列公式计算供氧量[1]:

式中,CD为修正系数,取0.96;A0为喉口断面积,本喷头为3 017.54 mm2;P0为设计氧压,0.79 MPa;T0为氧气滞止温度,本喷头取293 K。

通过计算得原喷头供氧量Q=14 400 m3/h。目前实际使用供氧量为20 000 m3/h, 超过设计供氧量的28%,严重超出设计能力上限,造成了喷溅、脱磷困难、供氧时间长等问题。因此可适当提高设计供氧量,增加供氧强度,达到减少喷溅、提高脱磷率的目的。

(2) 冲击深度

冲击深度受氧枪喷头参数影响较大, 根据弗林公式计算冲击深度h[2]:

式中,P0为氧气滞止压力,为7.9 kg / cm2;D0为氧枪喉口直径,为31 mm; H 为操作枪位,cm。

根据公式(2),过程操作枪位H 为150 cm 时,计算冲击深度h 为71.8 cm,当熔池深度为125 cm时,冲击比(冲击深度与熔池深度比值)为57.4%;拉碳枪位H 为105 cm 时,冲击深度为85.1 cm,冲击比为68.1%。射流对熔池冲击深度过大,对炉底冲刷比较严重。脱碳速度快,渣中氧化铁消耗速度快,容易造成炉渣返干,易喷溅。

3.2 新喷头参数优化

3.2.1 喉口直径

马赫数过大,易出现喷溅,增加热损失、渣铁料消耗及铁损,且易损坏转炉内衬和炉底;马赫数较低,射流搅拌作用减弱,氧气利用率降低,渣中含铁增高,亦引起喷溅[2]。综合考虑,为缩短供氧时间,提高喷头使用寿命,减少喷溅,取马赫数2.02,因此设计滞止压力为0.84 MPa。适当提高供氧强度,选用氧气流量21 000 m3/h,增加喉口直径,根据式(1),计算得新喷头喉口直径为34.1 mm。

3.2.2 出口直径

根据马赫数为2.02,查表得A出/A喉=1.716,因此,可计算新喷头出口直径为44.7 mm。

3.2.3 中心倾角

射流对熔池有一定的冲击深度和冲击面积,在保证冲击深度的前提下, 适当增加喷头中心倾角,冲击面积增大,氧气射流的化渣能力增强,脱磷效果好。因此,新喷头的中心倾角较原喷头增加0.5°,即确定为12.5°。

3.2.4 射流冲击深度及操作枪位

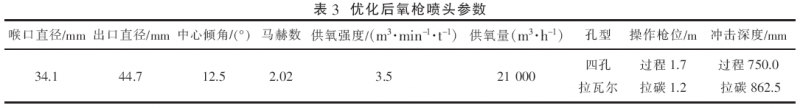

计算可知,当过程冲击比达到60%时,新喷头的冲击深度为75 cm,过程操作枪位为166 cm;当拉碳冲击比达到69%时, 新喷头的冲击深度为86.25 cm,过程操作枪位为123 cm。新喷头的操作枪位较原喷头提高10%~17%,有利于提高喷头寿命,冲击面积增加有利于脱磷。优化后氧枪喷头参数见表3。

4 工业试验结果

4.1 氧气消耗

相同的工况氧压条件下, 新喷头的动能较原喷头的大。因此,新喷头对熔池的搅拌能力大,冲击深度深,氧气的利用率也高。对优化后的喷头进行跟踪试验并对比优化前的,结果发现,优化前的耗氧量波动范围为52 ~57 m3/t,离散度较大,且平均值较高。优化后,耗氧量变化比较平稳,基本在51 ~54 m3/t,而且平均耗氧量比较低。耗氧量约降低了1.81 m3/t,平均降低6%。

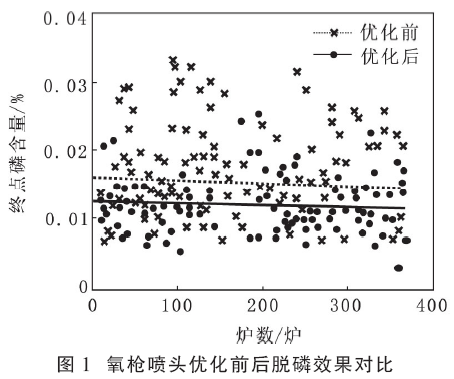

4.2 终点钢水磷含量

优化后的氧枪喷头对熔池的冲击面积增大,加快了转炉的成渣速度,改善了熔渣的流动性,提高了转炉脱磷的动力学条件,加速了石灰的熔化,因此有利于前期脱磷反应的进行, 提高了转炉吹炼终点磷的合格率。图1 为氧枪喷头优化前后脱磷效果的对比。由图1 看出,喷头优化前,钢水中磷含量波动很大,而且终点钢水磷含量值较高,最高达到0.035%左右;喷头优化后,终点钢水中磷含量波动范围较窄, 而且终点钢水磷含量最高达0.025%左右,比改进前降低了0.010%。提高了一拉率,减少了点吹次数,降低钢铁料消耗。

4.3 供氧时间及喷头寿命

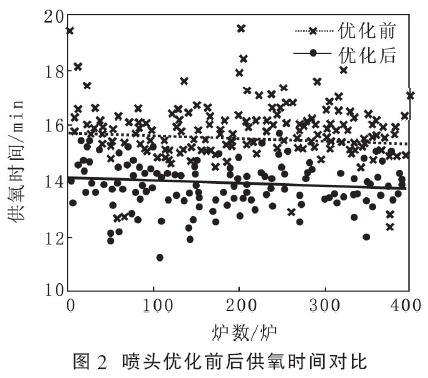

优化后的喷头氧气出口动能较大,且供氧强度增加,对熔池物料与钢水的搅拌更加均匀,钢水的氧化性降低, 既减少了铁损, 又降低了氧气消耗。图2 为喷头优化前后供氧时间对比。

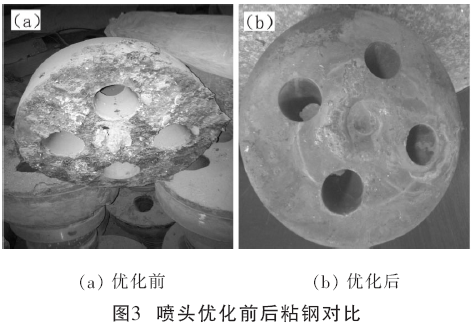

由图2 看出, 优化前喷头的平均吹氧时间约15.7 min,优化后约为14.0 min,吹氧时间缩短约100 s。使用新喷头后, 氧枪操作枪位提高约200 mm,减少了高温熔渣和钢水对喷头的辐射量,喷头使用寿命由原来的500 炉次提高到570 炉次。氧枪喷头优化前后粘钢对比见图3。

4.4 溅渣护炉

炉渣的耐火度由终渣的成分决定, 对耐火度有影响的主要组分是MgO、FeO 和碱度。氧枪喷头优化后,不定时采集转炉耳轴和渣线部位的终渣分析,结果为ω(CaO):38%~45%、ω(SiO2):11%~15%、ω(MgO):8%~12%、ω(FeO):18%~25%,完全满足溅渣护炉的要求。溅渣护炉效果试验的数据为所选区域内25 个测量点的平均厚度值,留渣量、氮气压力、流量等其它参数基本相同。通过数据的对比分析,结果是射流速度相同的情况下,优化后喷头的溅渣护炉效果更佳。由于氧枪流量提高了2 000 m3/h 以上, 因而溅渣护炉的时间明显缩短。溅渣时能够观察到大块渣滴飞溅出炉口,说明溅渣效果大大改善。喷头优化后,转炉吨钢成本有所下降,减少了耐火材料的消耗。

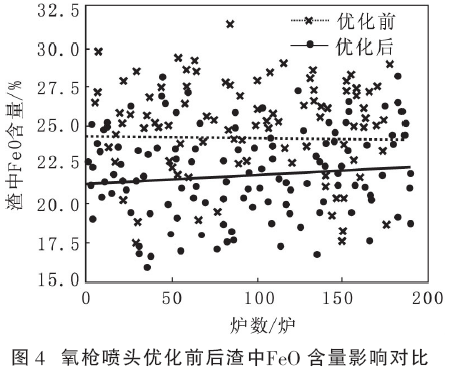

4.5 对渣中FeO 含量的影响

图4 为氧枪喷头优化前后对渣中FeO 含量影响对比。从图4 中可以看出,优化前渣中FeO 含量主要为24%~28%,优化后,渣中FeO 含量主要为20%~25%,渣中FeO 含量有所降低,减少了熔渣对炉衬的侵蚀。氧枪喷头优化后,吹炼枪位和氧枪的供氧压力都得到改善。优化后的新型四孔拉瓦尔氧枪使用以来,因为成渣质量提高,终点钢水中磷、硫含量明显降低。炉内反应平稳,成渣速度快,“返干”现象减少。

4.6 对终渣碱度的影响

氧枪喷头优化前, 转炉终渣碱度平均为2.5~3.0,优化后,转炉终渣碱度平均为3.0~3.5,合适的碱度范围明显改善转炉渣的流动性及冶炼效果。优化后的氧枪喷头改善了化渣效果, 由于适宜的冲击深度和较大的冲击面积, 使渣中FeO 的含量明显提高。根据石灰熔化成渣的原理,FeO 能够有效降低炉渣生成物的熔点,在石灰渣化的过程中,快速地促进石灰熔解,因而增加熔炼前期的去磷、硫效果。在实际操作中,可相应减少石灰加入量,减少渣量,实现少渣冶炼,降低钢铁料消耗。

5 结语

针对鞍钢股份有限公司炼钢总厂二分厂100 t 转炉供氧时间长、吨钢耗氧量大、钢铁料消耗高等问题,优化了原氧枪喷头参数,包括喉口直径、出口直径、中心倾角及氧枪枪位控制等,优化后,供氧时间缩短约100 s,新喷头使用寿命由500炉次提高到570 炉次。改善了前期化渣效果,终点钢水磷含量降低了0.010%。吹炼终点供氧强度增加, 加强了熔池的搅拌, 降低了转炉终渣FeO 含量,FeO 平均含量由24.2%降低到22.8%, 而且FeO 含量波动小,降低了钢铁料消耗。

参考文献

[1] 张岩, 张红文. 氧气转炉炼钢工艺与设备[M]. 北京: 冶金工业出版社, 2010.

[2] 袁章福, 潘贻芳. 炼钢氧枪技术[M]. 北京: 冶金工业出版社,2007.